人気blogランキングへ

*お願い お陰様でトップ維持! クリックお願いします。

^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^

去年の12月13日の記事でアクセルワイヤーの改造方法を説明した事がありますが、今回はクラッチワイヤーです。基本的には同じですけれど、力の掛かる大きさはダイブ違うので、より確実に行いたいものです。

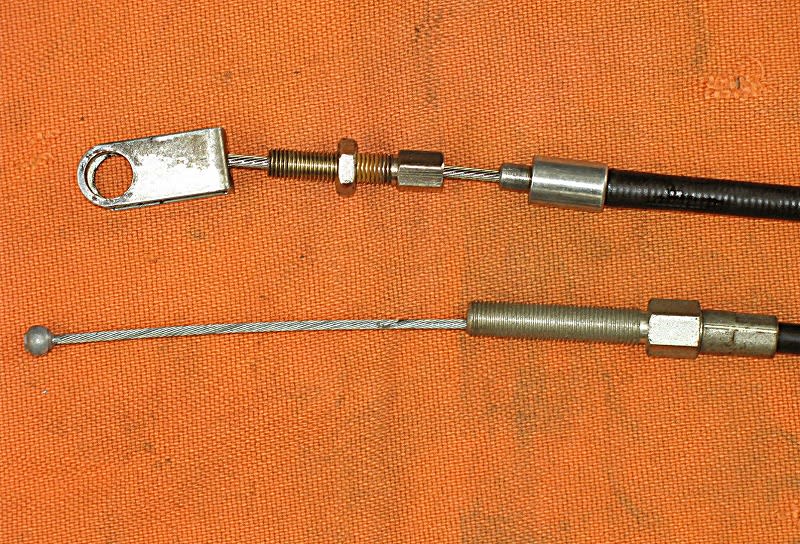

クラッチブースターのワイヤーは当然専用になります。交換と方針が決まったのですが店内の在庫がないので、発注して入荷を待つのもナンなので作ることにしました。手頃な中古品があったのでコレを改造と言う事です。上がブースター用で、下が通常の4速ミッション用のワイヤーです。

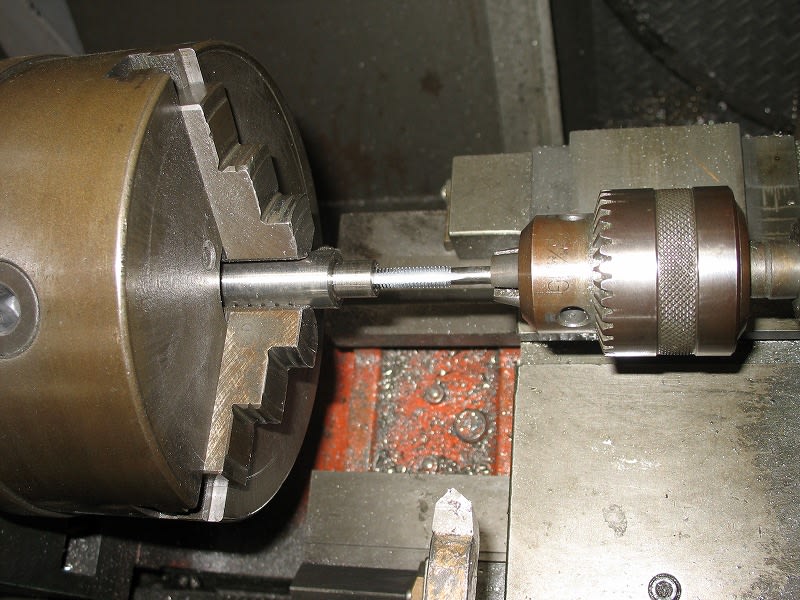

今までのワイヤーの金具は使いますので、サンダーでインナーをカットして外します。

新しいワイヤーのインナーもカットして抜いてから、アウターを長さをあわせてカットします。

写真の金具をアウターにはめ込みます。 チョット細かったので、熱収縮チューブを使い調整しました。

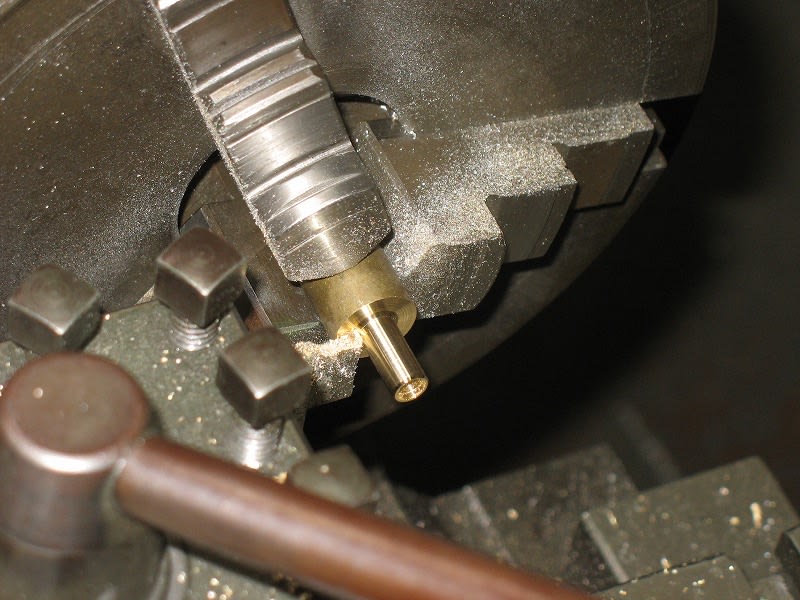

エンドはジャンクから見つけた真鍮棒から作りました。

作ったエンドにインナーケーブルを差し込み、写真のように広げておくと、かなり抜けずらくなります。

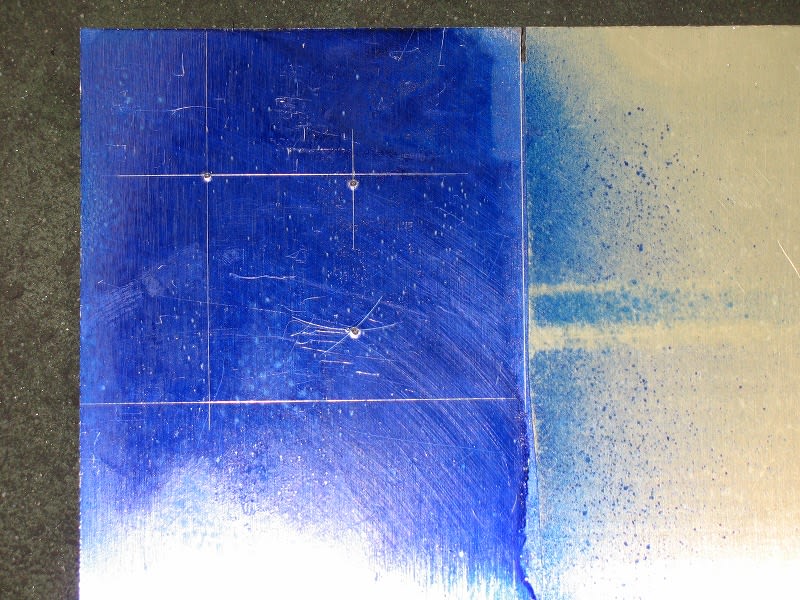

ハンダ付けには写真の200Wのコテと、ステンレス用のハンダとフラックスを使用しました。

銅線をハンダ付けするのと相違点は、加熱に時間が掛かるので容量の小さいコテでは難しい。銅線用のハンダはヤニ入りが多いのでフラックスを使わないが、ステンレスハンダはフラックスを使わないと写真のように溶け込まない。

フラックスを1滴たらすと、このように完璧?なハンダ付けになります。

魔法のフラックスは酸性が強いので、そのままにしておくと最悪の場合ではワイヤーが腐食して切れてしまいます。

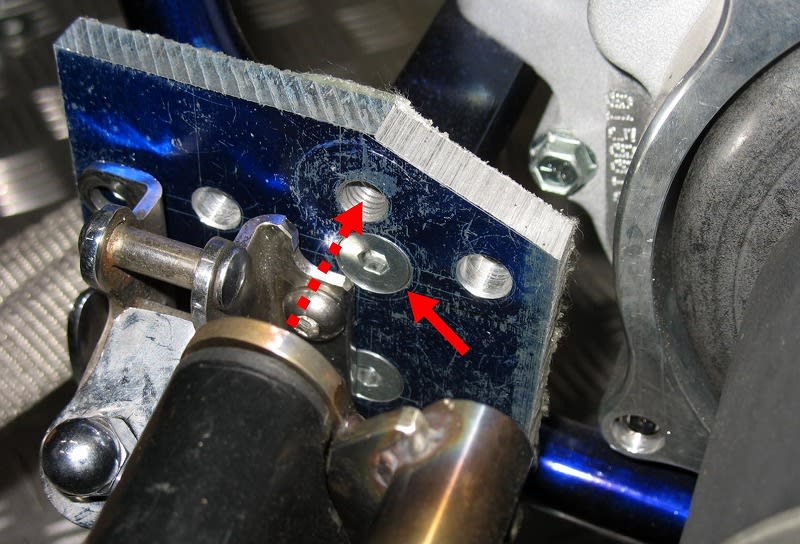

写真は毛管現象によりワイヤー内部に滲みこんだフラックスをパーツクリーナーで洗浄するために、2つのプライヤーを使いワイヤーを広げているところです。

完成して取り付けると、ご覧のように2本の指でも軽く握れるようになりました。

ワイヤーのエンドのハンダ付けは強度が足りないという意見もございますが、ワタシの方法でキチンとやれば長さを詰めたり、エンドの形状を変えたり自由度が増しますね。