人気blogランキングへ

*お願い お陰様でトップ維持!しかしポイントが急降下!!クリックお願いします。

^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^

先日のシリンダーヘッドの修理の溶接部分仕上げに使ったツール類をご紹介しましょう。

最初に使ったのはゴク普通のサンダーです。

緑色の砥石はアルミやステンレスにも使える優れものですね。減りが早いのがナントモですが。

茶色の砥石はアルミを削ると目詰まりしてしまい、有効ではありません。

*注意しなくてはならないのは、砥石系でアルミを削った後は、そのままでは溶接の条件が悪くなります。アルミは柔らかいので、細かく砕けた砥石が食い込んでしまい、溶接時の不純物混入となります。

最初の大きく削りたい時は、サンダーが仕事が早いです。

平面を削るのもサンダーが仕事が早いです。

これは6㎜シャフトのエアリューターです。

回転は8000RPMくらいと低いのですが、トルクが大きく先端径が大きいツールが使えるので、周速度の関係で切削速度が早くできます。

6㎜シャフトのツールは種類が多く、ホームセンターでも多くのものを入手可能ですね。写真の他にも様々なものが売られています。

長い軸の超硬バーは昔ポート研磨に威力を発揮しました。

ゴム砥石は知っている方はそう多くないかもしれませんが、最終仕上げの手前で威力を発揮します。これで仕上げた後はすぐにバフが使えます。

最近はサンダーに使用するような平型のものもあるようで、ダイヤの粉末入りなど、様々な種類があります。別名ラビンとも言われますが、興味があれば検索してみてください。

写真は普通のものですが、ご覧のようにすぐ摩滅してしまいます。

このような内アールはサンダーの平型砥石では不可能なので、リューターでバリバリ削ります。

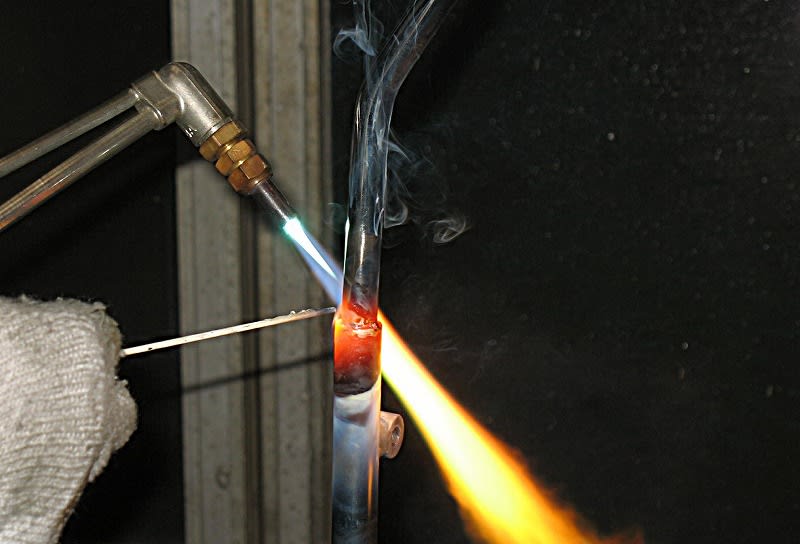

この後には溶接を行いますので、前述のように砥石を使ったあとは刃物系で削れば、目に見えない不純物となるものも取り除けますね。

これは3㎜シャフトのエアリューターです。これは最高回転20000回転で、先端径が細いための遅い周速度を回転数で補っています。

こうした高回転のエアツールは何分か毎くらいに給油してやらないと寿命が短くなります。

ワタシはこれを10年以上も使っていますが、そろそろ寿命で振動が多くなってきました。ホントは毎年オーバーホールすれば良いのでしょう。最近は電動の高回転リューターのほうが回転をコントロールできて良いとも言われています。

マイクロフラップも様々な形状のものがあり、ポート研磨のような内アールを滑らかな形状にするのに威力を発揮します。これなどは使用条件では数分で寿命を使い切ってしまいます。そして構造上最高回転の上限がありますので、守らないと遠心力で軸が曲がり、すぐに使用不能になる事がありました。

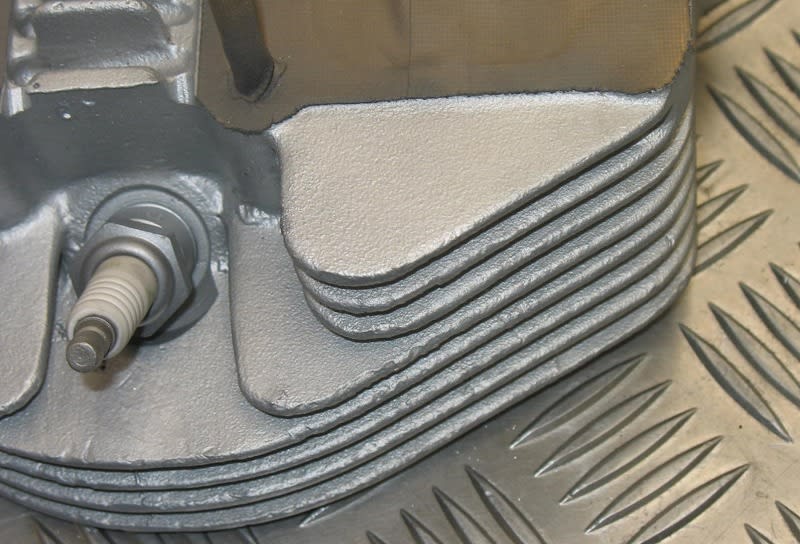

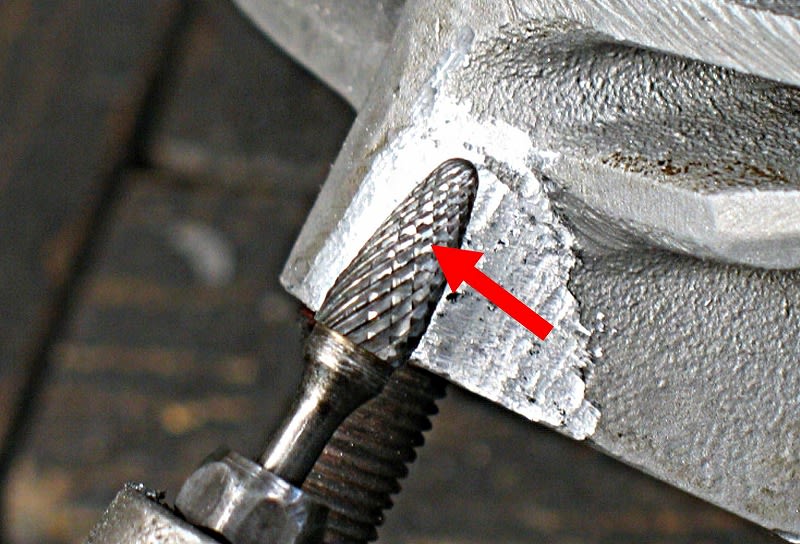

これはサンダーで荒削りしたあと、リューターの超硬バーで削ったあとです。

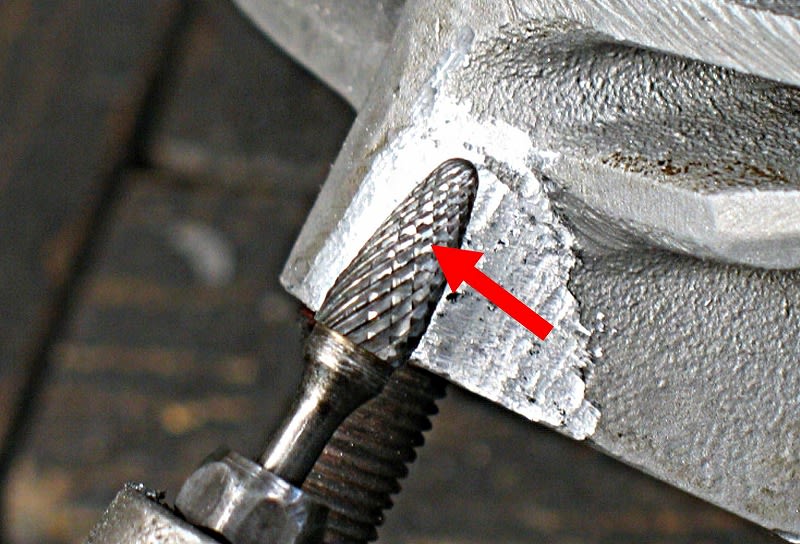

写真を撮り忘れたので別のヘッドによる作業風景ですけれど、写真のような超硬バーでアルミを削ると、刃に目詰まりして切れが悪くなります。この場合は対象物にラスペネでも吹きかければ解決します。

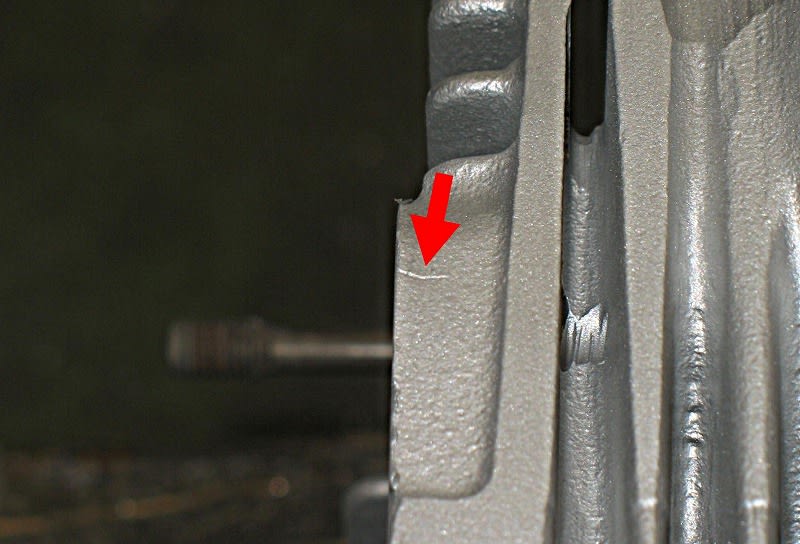

超硬バーとゴム砥石の比較が出来ます。赤矢印がゴム砥石で研磨したあとで、最終仕上げがブラストであれば充分ですね。

ワタシは”資産”(手持ちのツール)を総動員して、最短時間での最良の結果を得るように日夜努力していますが、個人の方ではそうそうエアリューターなど持ち合わせていないかも知れません。でも時間を掛け情熱も加味すれば、結果にはそう変わりはないと思います。

リューターの替りは電動ドリルなどでも可能です。ただ慣性重量が大きいと微妙な動きが難しくなります。