人気blogランキングへ 今日はうす曇で寒い一日でした。

^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^^

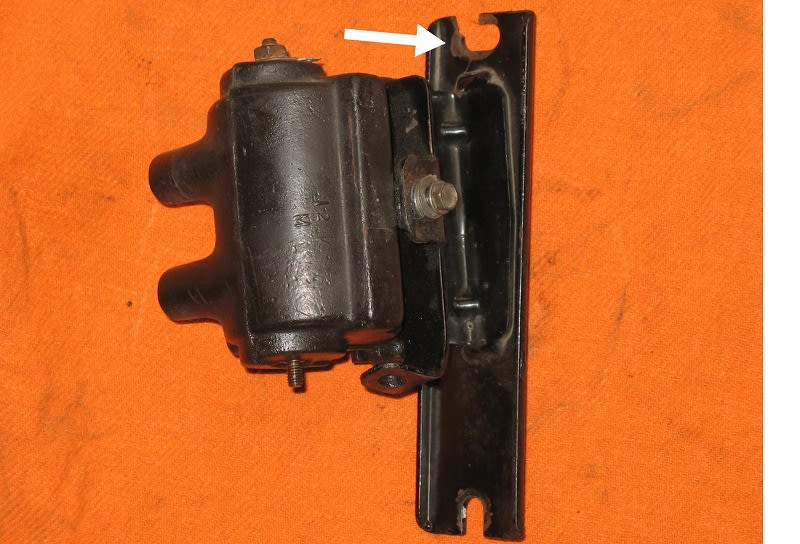

このブログの読者の方から、オイルタンクにピンホールが開いているので修理は可能かという、お問い合わせをいただきました。

送っていただき、タンク内にガソリンを入れてみるとポタポタと出てきます。

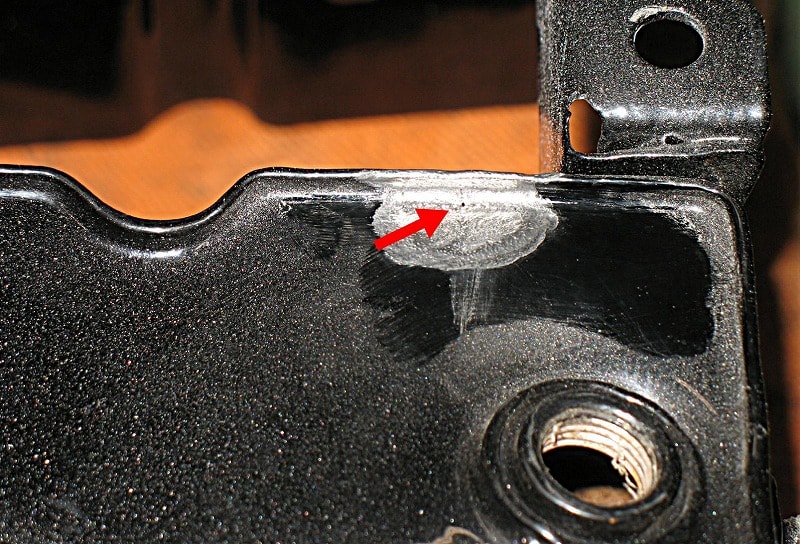

場所の特定ができたのでペイントを剥がしてみると、矢印が示すところに0.5mmほどの穴が開いています。

タンクのペイントはキレイですから塗装を施したばかりのように見受けられます。

ところが、ペイントを剥がした表側も腐食による侵食の痕跡が見られます。

オイルタンク底部は表側のバッテリー液による腐食ばかりでなく、大気中の水分が温度の変化により結露して、内部も錆びることは珍しくありません。メーカーのマニュアルには「オイル通路を凍った水分が塞ぐ事もあるから注意しろ」と書いてあった覚えがあります。厳寒地ではこれからの季節、要注意です。

原因は推測するしかありませんが、現状を調査しなければ正しい対処方法が分かりません。

肉厚を調べるのにはスーパーマンの透視能力がなくても、方法があります。

ドリルで穴をあけるのも一つの方法で、大きい穴を開ければ直接目視で肉厚を見ることもできますけれど、穴を塞ぐ作業が難しくなります。

とりあえず最小限のキリ(1mm)でモンで見ると、2回転くらいで貫通してしまいました。

これではTIG溶接でも、裏側のサビまで熔けてしまって熔接を難しくしてしまい、段々広範囲に広がり、最終的には底板を張り替えた方が良い仕事になってしまいます。

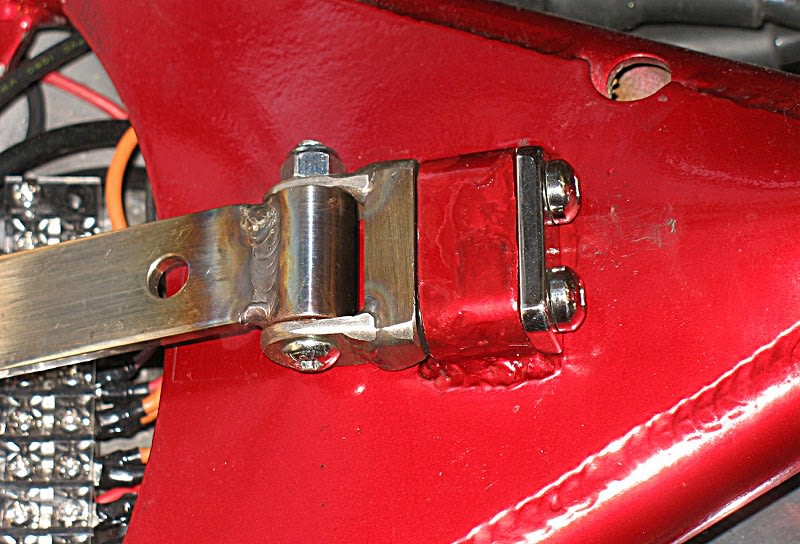

簡便な方法としては、ハンダ付けですね。正確には軟ロウという必要はあるのかないのか?

ペイントへの損傷を最小限という条件にも叶います。コテは200Wが必要です。

鉄の熱伝導率が悪いのを利用して、コテを充分熱しておけば、銅線用の融点の低いハンダなら5分くらいコテを当てておくと表面にハンダがのり始めます。

1mmの穴を塞ぐだけですから、ハンダにも強度はさほど求められませんので、融点の低いもので充分ということです。

強酸性のフラックスを使うと共晶はより完全に近い物になりますが、腐食を考えるとハンダで穴が塞がってから使う方が良いでしょう。

ハンダが乗った淵が熔け込んでいるように見えないと共晶状態になっておらず、充分な加熱ではありません。

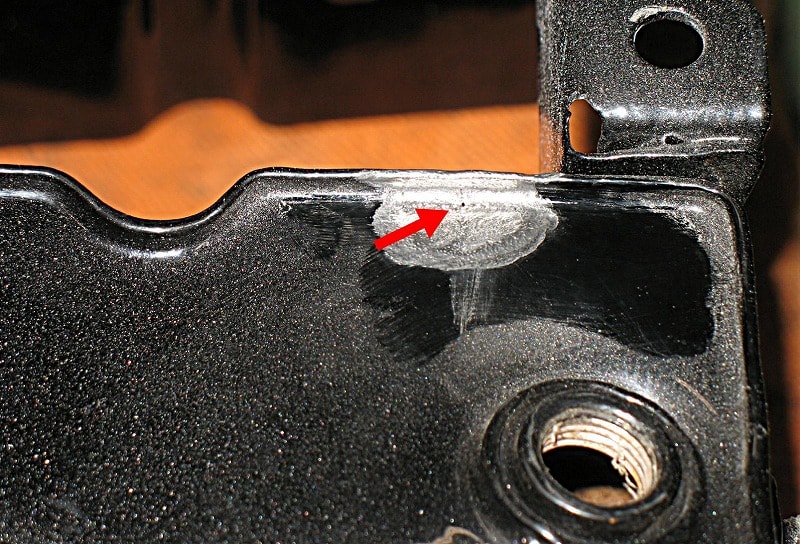

上は腐食によってピンホールが開いたと思われる想像図ですが、可能性としてはアチコチにコレ寸前の腐食があるとも考えられます。紙や布の袋のように裏返せれば全部チェックできますが、残念ながら鉄で出来たタンクではそのようなことは不可能です。

写真はベロメタルという製品ですが、冷間溶接と標榜するだけの性能があるようです。

しかし冷間溶接という言葉にはチョット抵抗があります。いくら強固に接合するからといってもホントウの溶接ほどの強度はないだろうし、熔かしてクッ付けるわけではありませんからね。

昔からのデブコンも健在のようでして、広い製品ラインアップが用意されています。

ワタシからの提案は、ハンダで修理した後、図の下のようにこのような高性能パテ(図では水色)で埋めておくというものです。

高性能パテのメーカーの主張では、充分に熔接の替わりに使えるということですが、ワタシに滲み込んだ古い職人根性なのか、偏見なのか分かりませんが、経年劣化(施行前の混ぜ合わせる前の)が検証されないと全面的に信用する気になりません。

ですが、ユーザー自身が2次的保険のつもりで施行するのでしたら、検討する価値が充分あると思います。

人気blogランキングへ 冷間溶接ってナンジャイという方も、クリックお願いします。