[説明追加、23.34]

「産業遺産」に認定された喜多方の登り窯をはじめとする一群の「活用」について、喜多方市役所から連絡をいただいた。

5日付で書いた「遺産の活用」の続きをかねて、登り窯の焼成過程について説明をしようと思う。

先ず、この「登り窯」は、「遺産」なのかどうか、ということについて。

先回の私の定義で言えば、遺産とは、所期の目的を果し終えたもの、しかし、後世に伝え遺したいもの。

では、この「登り窯」は、目的を果し終えたのか、というと、実はそうではない。

この窯でつくられる瓦や煉瓦に対しては、今は忘れられてしまっているが、根強い需要があった。

なぜなら、その性能が、喜多方の状況(通常の言葉で言えば「風土」)に適合するように工夫・考案されていたからである。

ただ、一回の焼成でつくられる数には限りがあるから(煉瓦換算で約1万本/回)、直ぐに供給できない場合もあった。

そこへ、電気焼成等による大量生産の瓦焼成工場が各地に出現し、トラック輸送で遠隔の地まで、常時、しかも廉価に供給されるようになり、登り窯は休業せざるを得なくなったのである。

良質の地場に合った性能の製品が、廉価な大量生産品によって駆逐される、というのは、今の日本のたとえば衣料品や食品と軌を一にしていると言ってよい。

註 これをして「市場原理主義」として当然のこと、と容認する

経済学者がいるが、そこにはかならず「あざとさ」が表われる。

それは、最近頻発した「食品」の事件で明らか。

更に、規格面でも、国家レベルで画一的に《統一・標準化》されたから、いわば「ふぞろいな製品」の登り窯焼成品は、あたかも劣悪な性能であるかのように誤解さえされてしまったのである。

註 先回の喜多方・登り窯の記事に、三州瓦の生産者の方から

次のようなコメントをいただいた。一部を抜粋紹介する

(全文は、当該記事のコメントでご覧ください)。

「弊社でも一応全国規模の出荷体制を持ち営業していますが、

出張の際にそれぞれの土地で古い建物を見るのを楽しみに

していますが、かつてそれぞれの土地で作られた瓦の色を

美しいと思うことが度々あります。

ただこれらの地方の色彩豊かな瓦を駆逐し滅びさせてしまった

のは私たち三州瓦なのだと気付いたとき、愕然としました。・・」

また、建築法規は、実態を無視して、煉瓦造を頭から耐震性のない工法と見なしているため、建物に煉瓦を用いることが圧倒的に少なくなってしまった。

建築基準法の「浸透」していなかった1960年代までは、喜多方周辺では「木骨煉瓦造」が多数建てられていたのだが、現在は多分認められないと思われる。

註 1964年(昭和39年)の「新潟地震」では、喜多方もかなり揺れ、

土蔵の壁の崩落や、煉瓦造の煙突等には倒壊事例が見られたが、

「木骨煉瓦造」のいわゆる「煉瓦蔵」をはじめとした煉瓦造の

建物には倒壊に至るような被害はなかったという。

特に、初期の漆喰目地の建物にはひび割れが少なかった、という

事実は、注目に値する。

建築関係者は、単に「法令」を鵜呑みにするのではなく、

この事実・実態を、冷静に認識すべきではなかろうか。

つまり、喜多方の登り窯を「遺産」化させてしまったのは、すべて、「理の通らない人為」によるものなのだ、と言ってよい。

それゆえ、私は、先回も、そして今回も、「遺産の活用」ではなく、休止していた窯の「再稼動」という言い方をしているのである。

前置きが長くなってしまったが、登り窯とその焼成手順を簡単に説明する。

前回、3月23日の記事の図版もあわせてご覧ください。

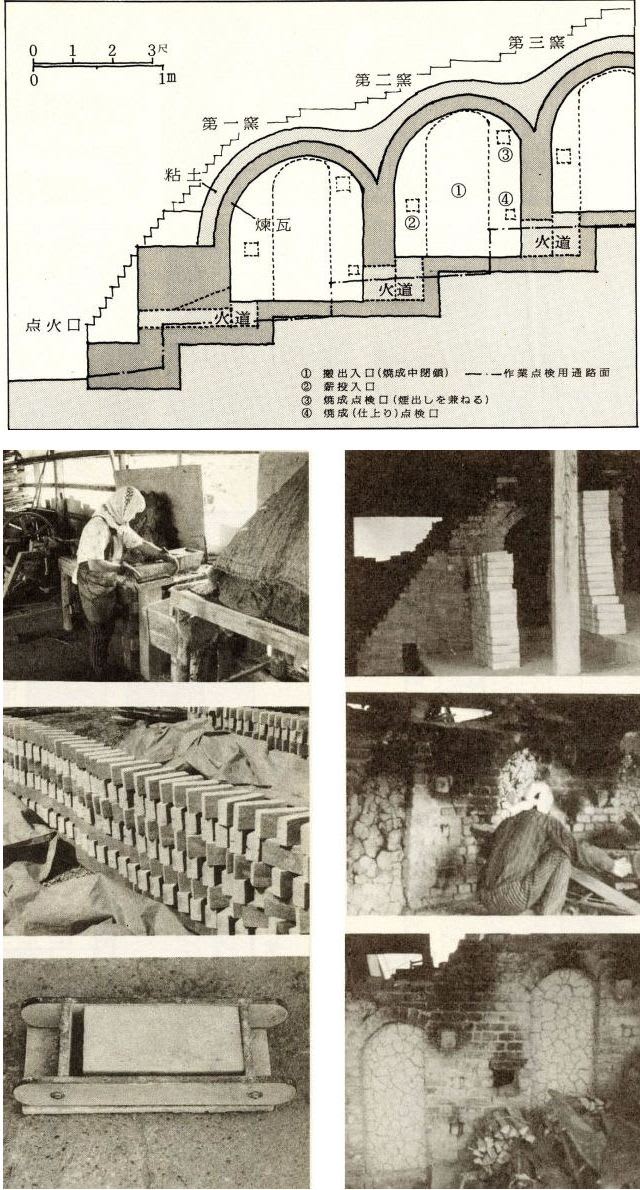

上掲の図は、登り窯の断面スケッチ。

このようなトンネル状の窯が、斜面に沿って何連かが並べられる。

この窯の場合、トンネルの長さは4.5m、幅・高さとも約1.1m。これが10連並ぶ。

各窯の段差はおよそ30cm、いくつかの「火道」が窯相互の底に通じている。

写真左列の「上」は、煉瓦の素地の制作。左列「下」のような形枠に、練った粘土を叩きつけて成型する。そのため、密度の高い締った素地ができる(機械による押出し成型だと、圧縮度が少なく密度が低くなる)。

「中」は、形枠でつくった素地の乾燥:天日乾燥。写真「下」の形枠内の煉瓦は乾燥後の未焼成煉瓦(素地)。つまり、乾燥によりこれだけ小さくなる。天日乾燥期間は夏季で一週間、春・秋は一ヶ月程度。

写真右列「上」は、日乾し煉瓦(素地)の窯入れの用意。喜多方では、焼成前に日乾し煉瓦を釉薬に浸す。積んである素地は、釉薬処理済みのもの。

窯の側面の開口から、搬入し、搬入終了とともに、開口は右列「下」のように、土で封鎖される。

なお、この窯では、通常、瓦と煉瓦が同時に焼成されていた(手前側に煉瓦、奥側に瓦を置いた)。

焼成は、先ず、最下段の窯の三つの焚口から約12時間、重油バーナーで火を送り込む。窯は、下から順に徐々に加熱されてゆく。

窯内の様子は、窯側面に開けられた点検口(断面図参照)から覗いて確認する。

最下段・第一連の窯の内部の素地が輝赤色に輝くようになったら、第二連の窯の作業に移る。

第二連からは、両側面の投入口から、10~15分毎に薪を投げ入れて内部温度を一定に保つ(約1200度、点検口から覗いて炎の色:赤から白に変るあたり:で確認する)。第二連の焼成には約3時間。

右列「中」の写真は、第六連の焼成中、薪を投げ入れているところ。[説明追加]

以降は同様の作業を続ける。

各連の焼成時間は、少しずつ短くなる。全てが終るのには約40時間。

窯からの製品取出しは、窯が冷える約二日後。ふさいでいた開口の土壁を壊して取出す。

再稼動でつくられる煉瓦の建物への使用は、今のところ、想定外のようだ。何とかしたいと私は考えている。

註 1997年、立教大学の礼拝堂(大正9年建設)の修理に際して、

当登り窯で特注品の煉瓦が製造されたとのこと。

前にNHKの「プロジェクトX」で紹介されていた沖縄の赤瓦の復活も、技術的に焼くことが出来るという確認で終わり、現在ではまた絶えてしまっているようです。

結局、現在の経済システムの中で継続的に復活させるためには、国都に見合った付加価値を使い手側に感じて貰うことがポイントになるように感じています。

(和瓦の生産販売を通して、平板瓦や新生屋根材・金属屋根と戦わねばならないことで痛感しています。)

文化財では生き残れないし、篤志家の趣味や行政の支援の世界の中で稼働できたとしてもそれが真の復活ではないと思います。

古き良き物や、本物の持つ素晴らしさで成り立つようにするのは、本当に難しいと痛感しています。