以前,100均のスレートプレートを砥石代わりに使おうと工作してみました。けれど薄いので不安定。包丁は切れるようにはなるのだけれど,劇的には切れない。奥様からそんな不満をいただいておりました。

そこで,意を決していつかつくろうと思っていた,包丁研ぎ台をすべてあり合わせの材料でつくってみようと,取り組みました。

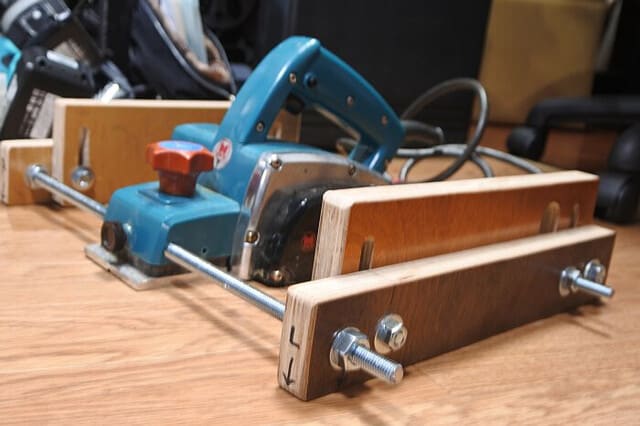

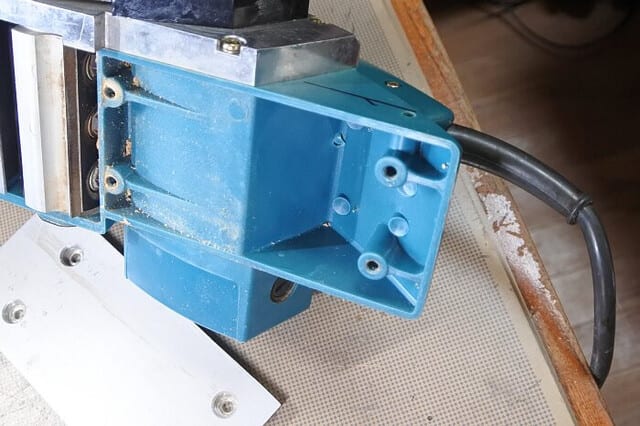

材料はこれ。もう切り刻んだあとですが,120×150の合板の上に20°の傾斜を持たせて台座をつくる。

上板がずり落ちてますが,こんなイメージ。

この台座に砥石を押しつけて研ごうというわけです。

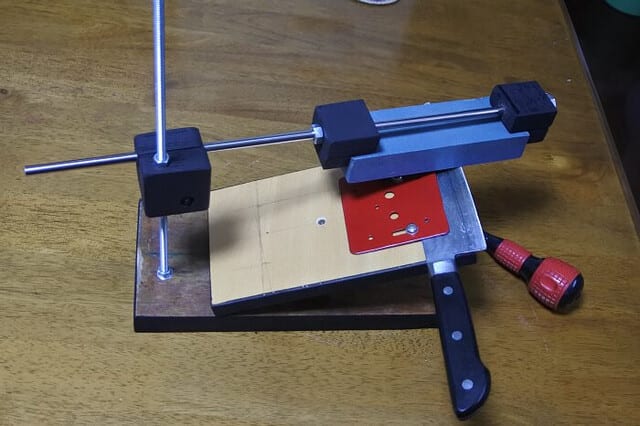

砥石のスライドは上下左右に動くようこんなものを考えました。

こんなイメージです。

なお,台座に立ててるポールはM6の棒。砥石側の棒は,以前プリンターを軍歌したとき出てきた丸棒です。

これが7mmなので,ちょっと使いづらい。砥石ストッパーもM8のナットのネジ部分をドリルでくり武器,脇のM3のタップを切ってネジ止めすることに。バネがあれば,がっちり止められるのですが,そんなにうまくバネが出てくるわけない。

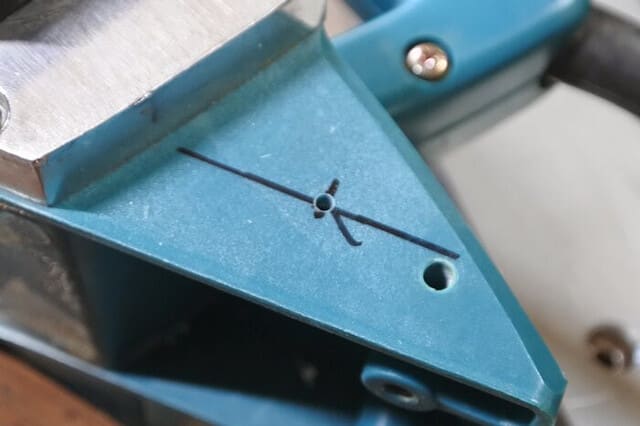

M8ナットに8mmのドリルでもむ。7mmだと微妙に入らない。

こんな感じ。

包丁を止める板は,以前MCカートリッジの昇圧トランスをつくったとき,切り出した単管を伸ばしたもの。

アルミ板と違って鉄板は工作がすこぶるやりづらい。2時間以上かかった。

鬼目ナットを打ち込んでこんなふうに

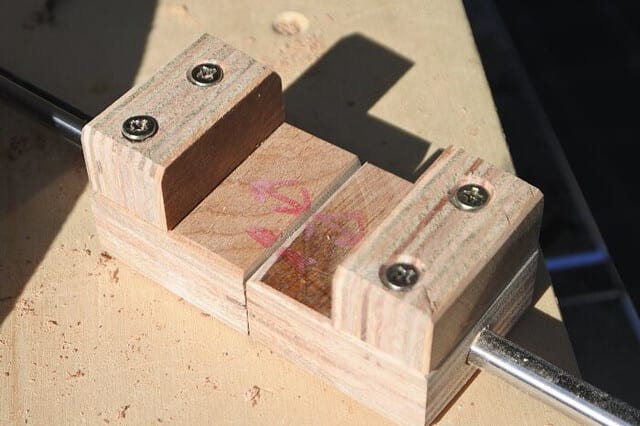

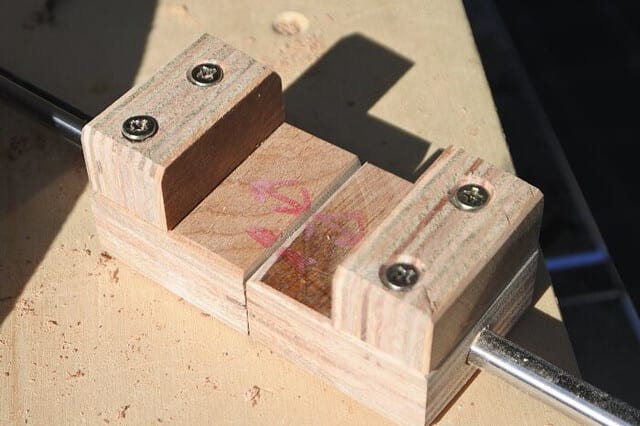

砥石ホルダー

40×40mmのコマに7mmの穴を貫通させて,その上に20mm幅のストッパーを乗せる。ちょっと割れが心配だったが,なんとか固定完了。

砥石は100均にあったモノをそのまま使う。別に水研ぎ用の耐水ペーパで板をつくってもいい。

とりあえずこんな感じで・・・ただ水を扱うので,合板が裸のままでは少々弱いかも・・

スプレーを吹いておきました。

赤の板もゴム系の塗料を吹き直し。

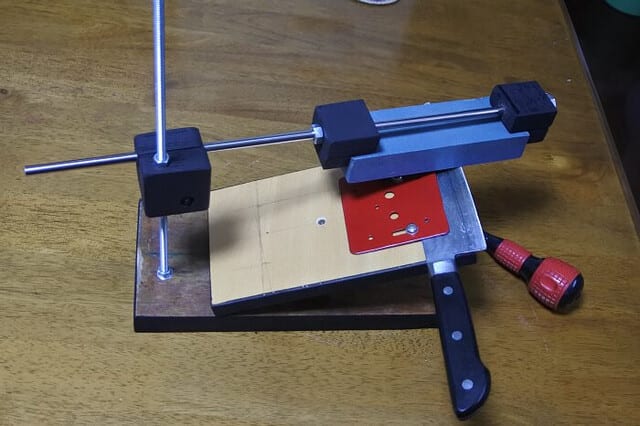

一応これが完成の図です。

お勝手の包丁を4種類研いでみました。

動画を撮るのが面倒なので,とりあえず切れ味チェックの図。

なお砥石はこのままでも操作可能ですが,より安定的にはバネなどで固定する方がいいようです。

手持ちがないので,とりあえずはゴム紐でこうしました。

とりあえずこれで使ってみて,

暇を見て新しく出店したジョイフルホ○ダにでも行ってみて適当なバネを探してみます。高かったらこのままかな。これでもけっこう安定します。見てくれは???ですが・・・・

ということで,秋空の下充実した一日でした。

なお研ぐ角度は適当です。ほぼ20度くらいでやってます。この辺はいろいろとやってみて角度は決めます。通常15°らしいのですがどうなんでしょう。ネット上ではこのあたりがはっきりしません。

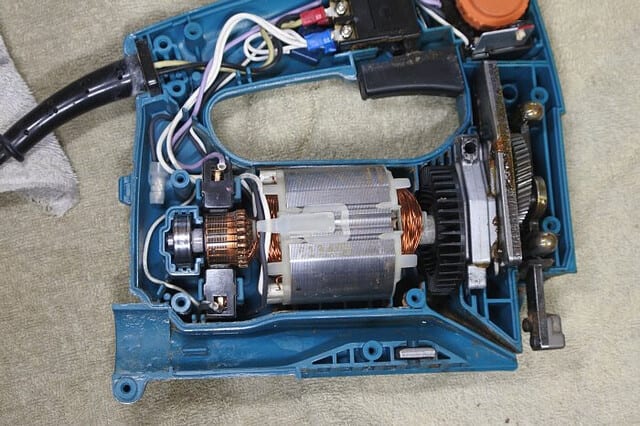

あっ,なお,先日つくったペール缶集塵機の動作確認も兼ねてました。

結論から言うと丸鋸盤はあまり効果なし。切りくずは盤の下だけでなく上にも飛び散ります。

サークルサンダーは完璧。ほこりを吸い込む心配はありません。ドリルは刃先の置けばそれなし。ただ,ドリル操作がしづらい。

こんなとこでした。