2015/08/25(日曜日) 曇り

以前はこの四角い釜をボイラーに使っていた。

バーナーの燃料には旅館の料理に使われる固形燃料。

それを燃焼皿に4個並べて同時に燃やして釜を熱する。

ボートを初めて浮かべて走らせたときはこのボイラーを使った。

もう、3年以上も前のことだ。

その後はボートを少しでもスピードアップしようと努力した。

燃料を固形燃料からアルコールに、さらにはガスボンベへと変更して

今日に至っているわけだ。

この四角釜は工作の容易さからこんな形(四角形)になってしる。

ボイラーの釜は普通は円筒形と決まっているが、実習生の技術では

円筒形工作は難しくて手が出なかった。

でも、煙管を25本も付けてあるのでかなりパワーは出る。

ただし容積が満タンで900cc、実際に使用するときは600cc

ぐらいが限度で、運転時間は5、6分というところだった。

この運転時間の延長を目的として作ったのが円筒型ボイラーで

容積は満タン1300ccと大型になっている。

前置きはこの位にして、

またこの四角釜を使ってボートを走らせてみよう、ということである。

四角釜は円筒形釜より5cmばかり背が低い。

これを乗せれば重心が低くなって安定性が増す分、バラストを減らせる

筈だ。

現在15Kgある船体も以前は10Kgちょっとだったような気がする。

↓ 以前に使っていた釜だからボートに乗せるのは問題ない。

だけど新しいエンジンとの接続が・・・

↓ 蒸気パイプの向きがうまく合わない。

↓ 接続向きを合わせるパイプを作る。 あまり急に曲げるとつぶれてしまう・・・・

↓ 何とか接続できた。

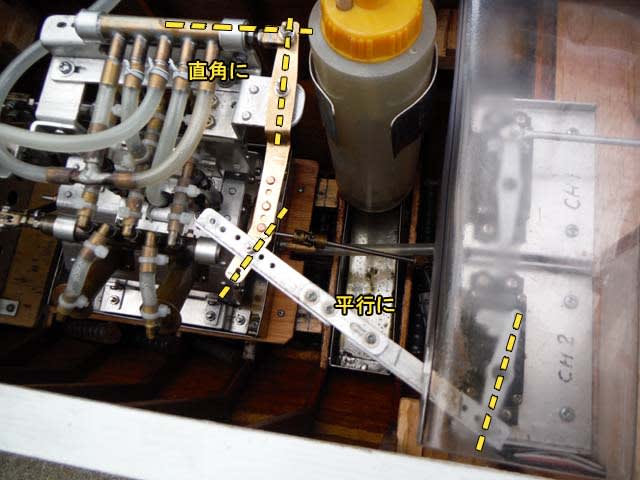

↓ 切替バルブの駆動リンクも修正して取り付けた。

バルブ固まりの原因だった「ピストンの引き過ぎ」は起きなくなった。(はずです)

そしてリンクの動作角度も無理が無いように修正したので、今までよりは

スムーズに動作するはずだ。

その動きを動画でご覧ください。

さぁ、ボイラーに点火して蒸気でエンジンを回してみよう。

エンジンは調子よく回ってくれた。(回転数やパワーは測定できませんが・・・)

切替バルブも正常に動作する。

長時間(5分)の運転では問題無しだった。

その様子を動画でご覧ください。

クランクシャフトとプロペラシャフトを繋ぐユニバーサルジョイントの固定ネジを締める

のを忘れてしまった。

ここは前の複動V2エンジンのときは楽に手が入ったのだが、新しい単動V4エンジンは

細長くなったため手が入り難く、六角レンチを回すのがとても大変だった。

柄の長い六角レンチを調達しなくてはならないなぁ・・・・

さぁ、この改造でどのくらいの走りができるのだろうか?

早く浮かべに行きたいが、明日から天気が崩れるそうだ。

雨が降れば川は増水するだろうからテストはちょっと先になりそうだ。