2013/11/30 (土曜日) 晴れ

新工夫のピストン、さてうまくいくだろうか?

今日も張り切って工作に精を出したが・・・・・・・・

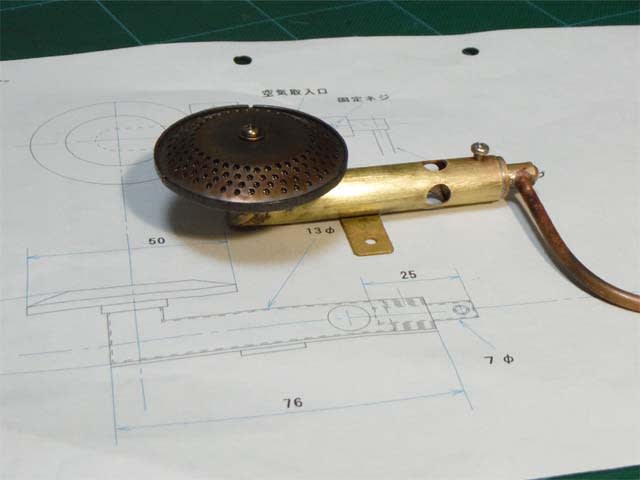

↓ 外側の真鍮パイプシリンダに下死点側蒸気パイプをロウ付けした。 前回のV型エンジンではこの部分は

半田付けだったために工作途中に剥がれてしまい、修理に苦労したので今回はロウ付けにした。

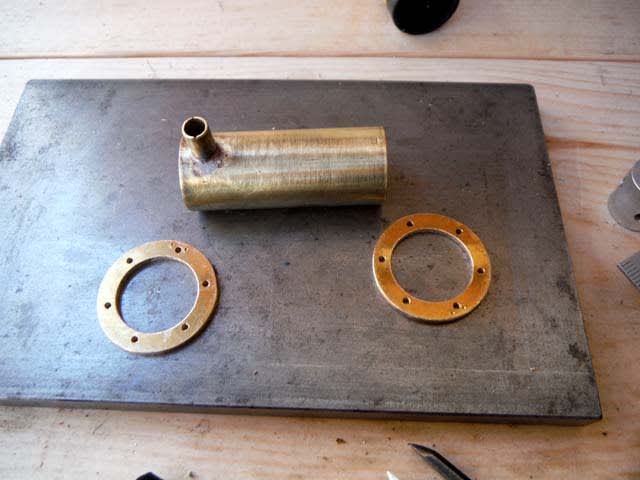

↓ 内側シリンダーはアルミパイプ。 それに真鍮のパイプを嵌めて半田付け加工ができるように「真鍮化」する。

↓ 真鍮化アルミシリンダーとアルミピストン。 相性は良いはずだ。

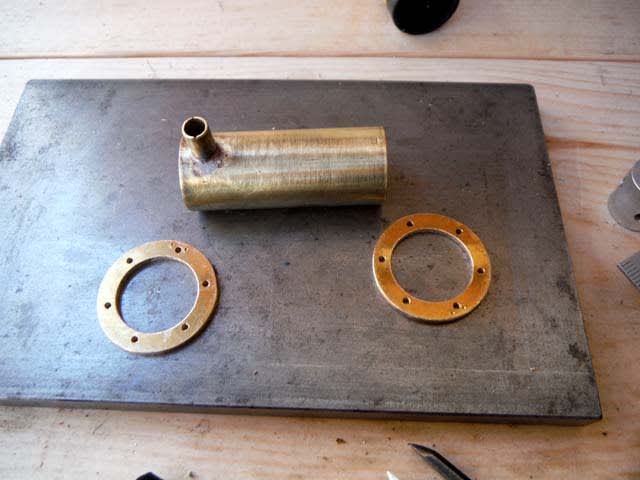

↓ シリンダーの蓋を取り付けるためのフランジを作る。

↓ アルミシリンダでは半田付けできないが、「真鍮化」したのでフランジは半田付で固定できる。

↓ ピストン棒支え(クロスヘッドを兼ねる)の取り付け。 これがシリンダー工作では一番の難所だ。

↓ シリンダーが厚くなった分(真鍮パイプは1mm、アルミパイプは1.5mmの厚さ)熱の回りが遅くなり

バーナーでかなり熱しないと半田が溶けなかった。(これが失敗の原因か?)

フランジや蓋を作って半田付けで固定してシリンダーが出来た。

ピストンを組み込んスムーズに動くように調整しながら最後に

ピストン棒支え(クロスヘッドを兼ねる)を半田付けした。

さぁ、これでうまく動くはずだ・・・とピストン棒を動かして

みたがビクともしない。

ありゃ、こんなはずじゃーなかったんだけど・・・・

何とか動かそうとピストン棒を万力に挟んで無理やりに動かした。

だめだ・・・・ これはやり直しだ。

↓ ピストンを取り出そうと蓋を固定したネジを外したが蓋は外れない。 何と、フランジを固定した

半田が流れ出してフランジと蓋を半田付けしてしまったのだ。

ピストンを無理やり動かそうと相当無理な力をかけてしまった。

ピストン棒が歪んでいないか心配だった。

支持台とトースカンを使ってブレのチェックをしてみた。

ブレ確認の様子を動画でご覧ください。

ピストンは傷だらけになってしまったが幸いピストン棒にはブレは無いようだ。

また作業のやり直しだ。

一歩進んで二歩下がる・・・・

これを繰り返したら下がってばかりになるじゃないかぁ・・・・・大丈夫かなぁ。

新工夫のピストン、さてうまくいくだろうか?

今日も張り切って工作に精を出したが・・・・・・・・

↓ 外側の真鍮パイプシリンダに下死点側蒸気パイプをロウ付けした。 前回のV型エンジンではこの部分は

半田付けだったために工作途中に剥がれてしまい、修理に苦労したので今回はロウ付けにした。

↓ 内側シリンダーはアルミパイプ。 それに真鍮のパイプを嵌めて半田付け加工ができるように「真鍮化」する。

↓ 真鍮化アルミシリンダーとアルミピストン。 相性は良いはずだ。

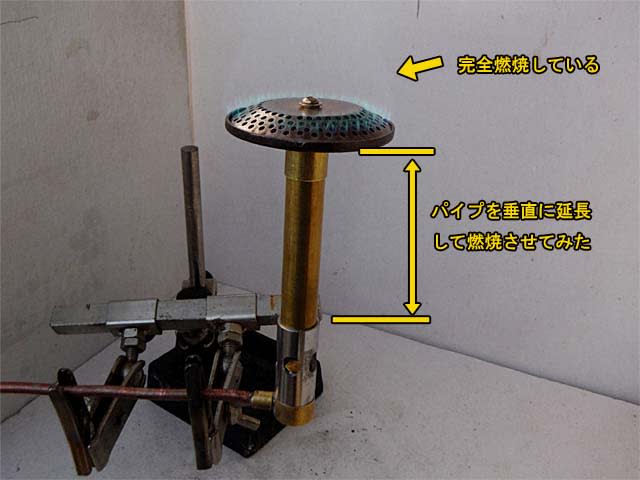

↓ シリンダーの蓋を取り付けるためのフランジを作る。

↓ アルミシリンダでは半田付けできないが、「真鍮化」したのでフランジは半田付で固定できる。

↓ ピストン棒支え(クロスヘッドを兼ねる)の取り付け。 これがシリンダー工作では一番の難所だ。

↓ シリンダーが厚くなった分(真鍮パイプは1mm、アルミパイプは1.5mmの厚さ)熱の回りが遅くなり

バーナーでかなり熱しないと半田が溶けなかった。(これが失敗の原因か?)

フランジや蓋を作って半田付けで固定してシリンダーが出来た。

ピストンを組み込んスムーズに動くように調整しながら最後に

ピストン棒支え(クロスヘッドを兼ねる)を半田付けした。

さぁ、これでうまく動くはずだ・・・とピストン棒を動かして

みたがビクともしない。

ありゃ、こんなはずじゃーなかったんだけど・・・・

何とか動かそうとピストン棒を万力に挟んで無理やりに動かした。

だめだ・・・・ これはやり直しだ。

↓ ピストンを取り出そうと蓋を固定したネジを外したが蓋は外れない。 何と、フランジを固定した

半田が流れ出してフランジと蓋を半田付けしてしまったのだ。

ピストンを無理やり動かそうと相当無理な力をかけてしまった。

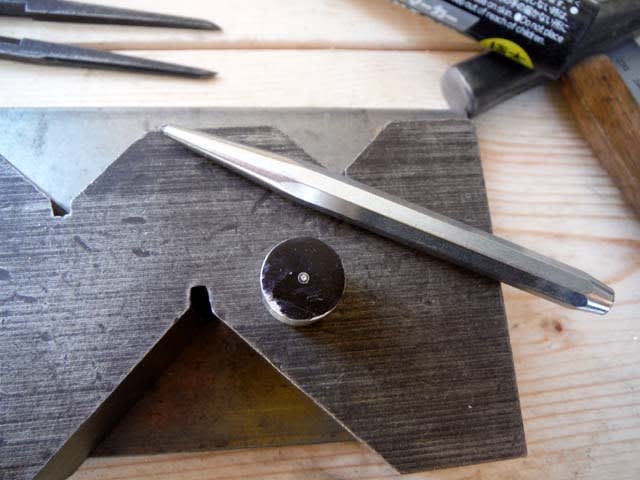

ピストン棒が歪んでいないか心配だった。

支持台とトースカンを使ってブレのチェックをしてみた。

ブレ確認の様子を動画でご覧ください。

ピストンは傷だらけになってしまったが幸いピストン棒にはブレは無いようだ。

また作業のやり直しだ。

一歩進んで二歩下がる・・・・

これを繰り返したら下がってばかりになるじゃないかぁ・・・・・大丈夫かなぁ。