2012/9/30 (日曜日) 曇り後雨(台風17号が接近中)

安全弁の残り部品を工作した。 さぁ、組み立てだ・・・・

その前にパイプとスチールボール(鋼球)との密着性を確認した。

パイプとボールを水の中に入れてフットポンプから圧力空気を吹き込んで漏れを確認した。

案の定、弁になるパイプとボール(鋼球)の密着が悪くて盛大に漏れる。

やっぱり摺り合わせが必要だ。

設計ではパイプは内径4mm(外形5mm) 鋼球は直径5mmでうまくいくはずだが

何度も摺り合わせをしても漏れが止まらない。

そこでパイプを内径2mm(外形3mm)に変えてみた。

今度は漏れは止まった。 1気圧以上かけても漏れない。

これで密着性はOKだ。

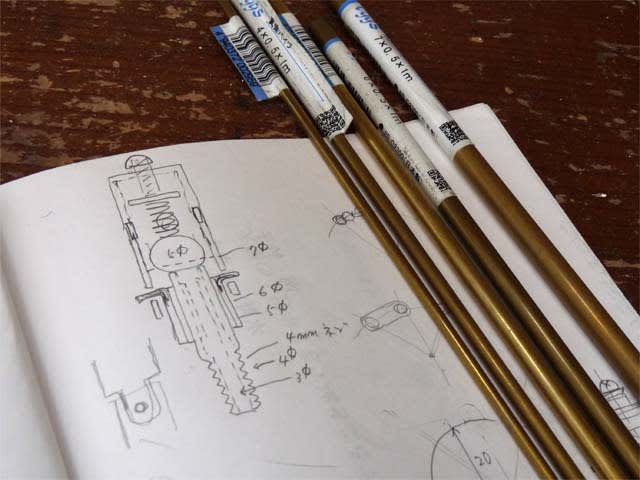

↓ 工作した安全弁の部品。

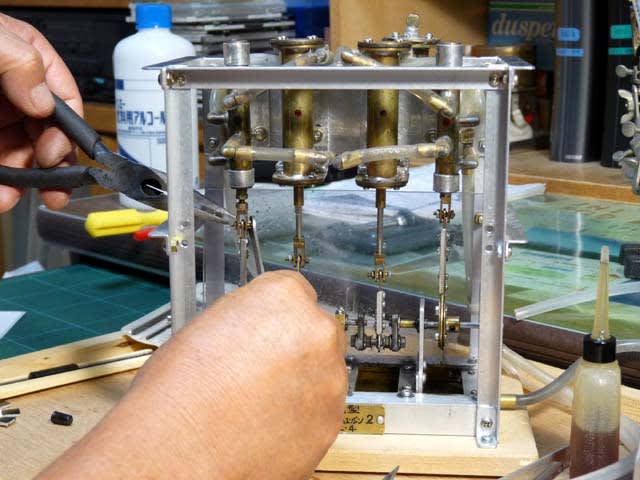

↓ 鋼球とパイプの接着面の摺り合わせ。 鋼球をボール盤で回転させてコンパウンドを塗って

パイプの接着面を磨き上げた。

↓ 鋼球とパイプの密着性を確認した。 最初は盛大に漏れてしまった。

↓ パイプを内径2mmに替えて作り直した。 それをコンパウンドを付けて念入りに摺り合わせた。

↓ 漏れは止まった。 1気圧以上かけても漏れない。

これでパイプとボールの密着はOKだ。

安全弁を組み立てて水中テストをした。

そのときの様子を動画でご覧ください。

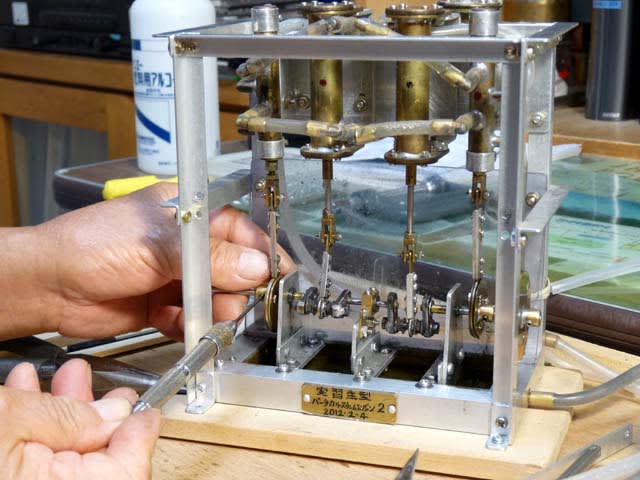

↓ 出来上がった安全弁の構造。

安全弁は0.4気圧から0.6気圧ぐらいまではほとんど漏れはない。

(0.4気圧くらいからわずかに漏れ始める)

このくらいならエンジンは回転してくれるだろう。

1気圧近くになると漏れは大きくなる。

だけどこの漏れ程度で圧力が低下するかちょっと心配だ。

何と言っても実際にボイラーに取り付けて運転して見なくては機能は確認できない。

明日、そのテストをしてみよう。

安全弁の残り部品を工作した。 さぁ、組み立てだ・・・・

その前にパイプとスチールボール(鋼球)との密着性を確認した。

パイプとボールを水の中に入れてフットポンプから圧力空気を吹き込んで漏れを確認した。

案の定、弁になるパイプとボール(鋼球)の密着が悪くて盛大に漏れる。

やっぱり摺り合わせが必要だ。

設計ではパイプは内径4mm(外形5mm) 鋼球は直径5mmでうまくいくはずだが

何度も摺り合わせをしても漏れが止まらない。

そこでパイプを内径2mm(外形3mm)に変えてみた。

今度は漏れは止まった。 1気圧以上かけても漏れない。

これで密着性はOKだ。

↓ 工作した安全弁の部品。

↓ 鋼球とパイプの接着面の摺り合わせ。 鋼球をボール盤で回転させてコンパウンドを塗って

パイプの接着面を磨き上げた。

↓ 鋼球とパイプの密着性を確認した。 最初は盛大に漏れてしまった。

↓ パイプを内径2mmに替えて作り直した。 それをコンパウンドを付けて念入りに摺り合わせた。

↓ 漏れは止まった。 1気圧以上かけても漏れない。

これでパイプとボールの密着はOKだ。

安全弁を組み立てて水中テストをした。

そのときの様子を動画でご覧ください。

↓ 出来上がった安全弁の構造。

安全弁は0.4気圧から0.6気圧ぐらいまではほとんど漏れはない。

(0.4気圧くらいからわずかに漏れ始める)

このくらいならエンジンは回転してくれるだろう。

1気圧近くになると漏れは大きくなる。

だけどこの漏れ程度で圧力が低下するかちょっと心配だ。

何と言っても実際にボイラーに取り付けて運転して見なくては機能は確認できない。

明日、そのテストをしてみよう。