あの頃チャンネル(2005年09月11日~2005年09月17日)

2011/9/7 (水曜日) 晴れ

漏れが少ない(と、思います)新しいピストンが出来上がった。

このピストンはピストンの厚さが15mmと、今までのものの3倍の厚さがある。

ピストンが厚いとシリンダーとの隙間があっても蒸気が漏れていく通路の距離が

長いので、それだけ抵抗が大きくなって漏れが少なくなるはずだ。

(ホントかどうかはわかりませんが、何となくそんな気がします。)

近々このピストンを模型蒸気機関車ZB-1に取り付けて実験してみる予定だ。

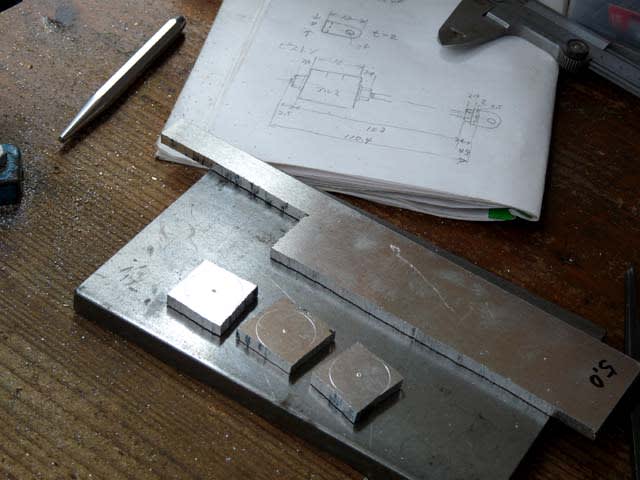

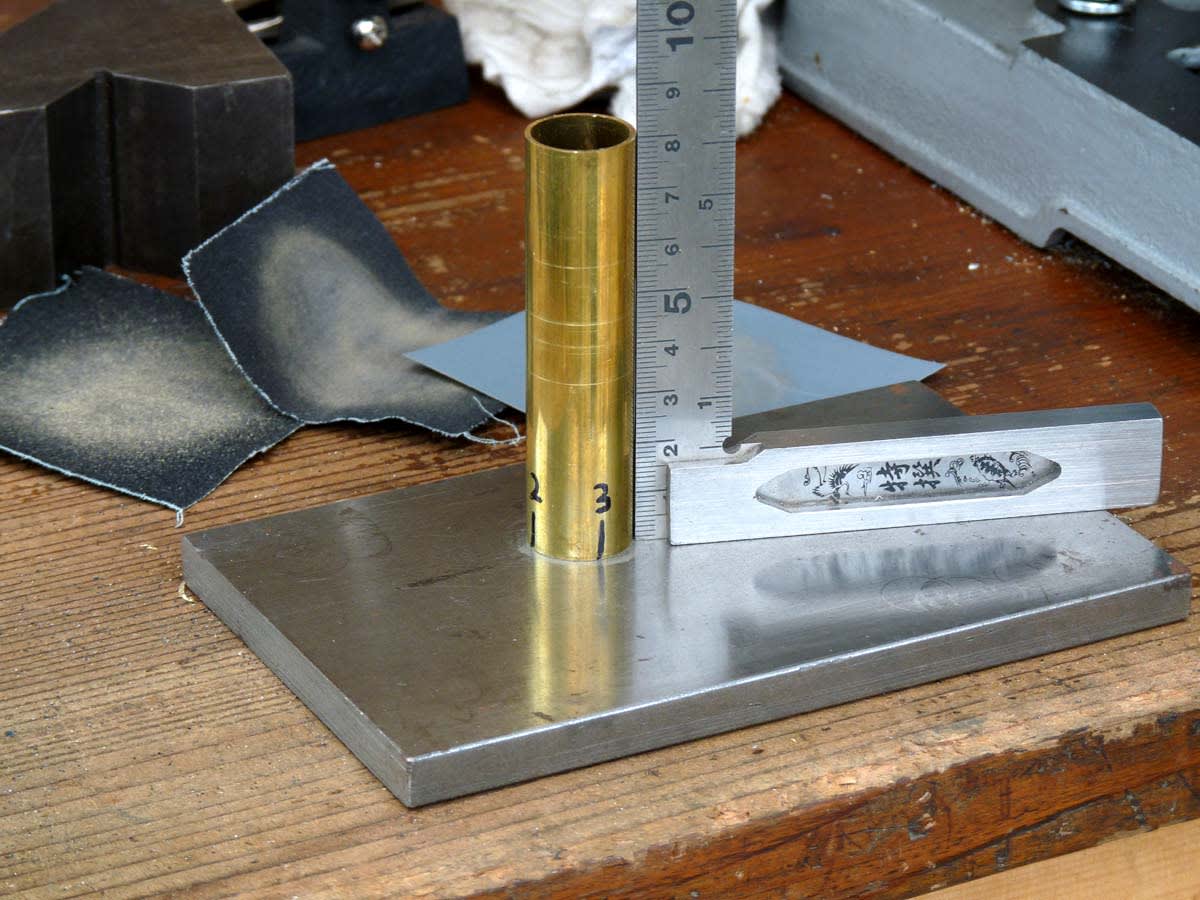

↓ 5mm厚のアルミ板を円形に加工して3枚重ね、15mm厚のピストンにする。

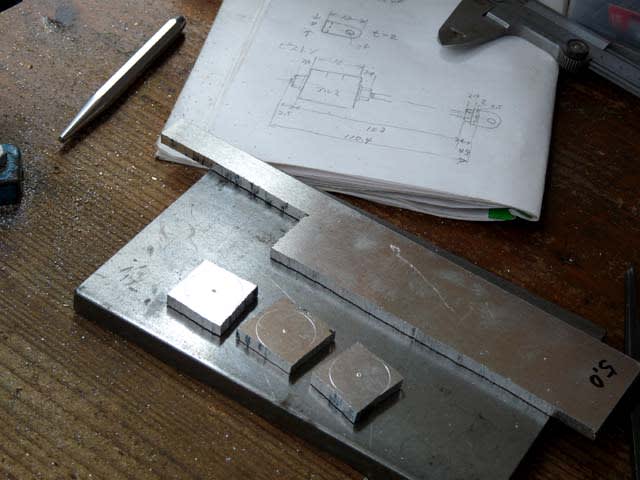

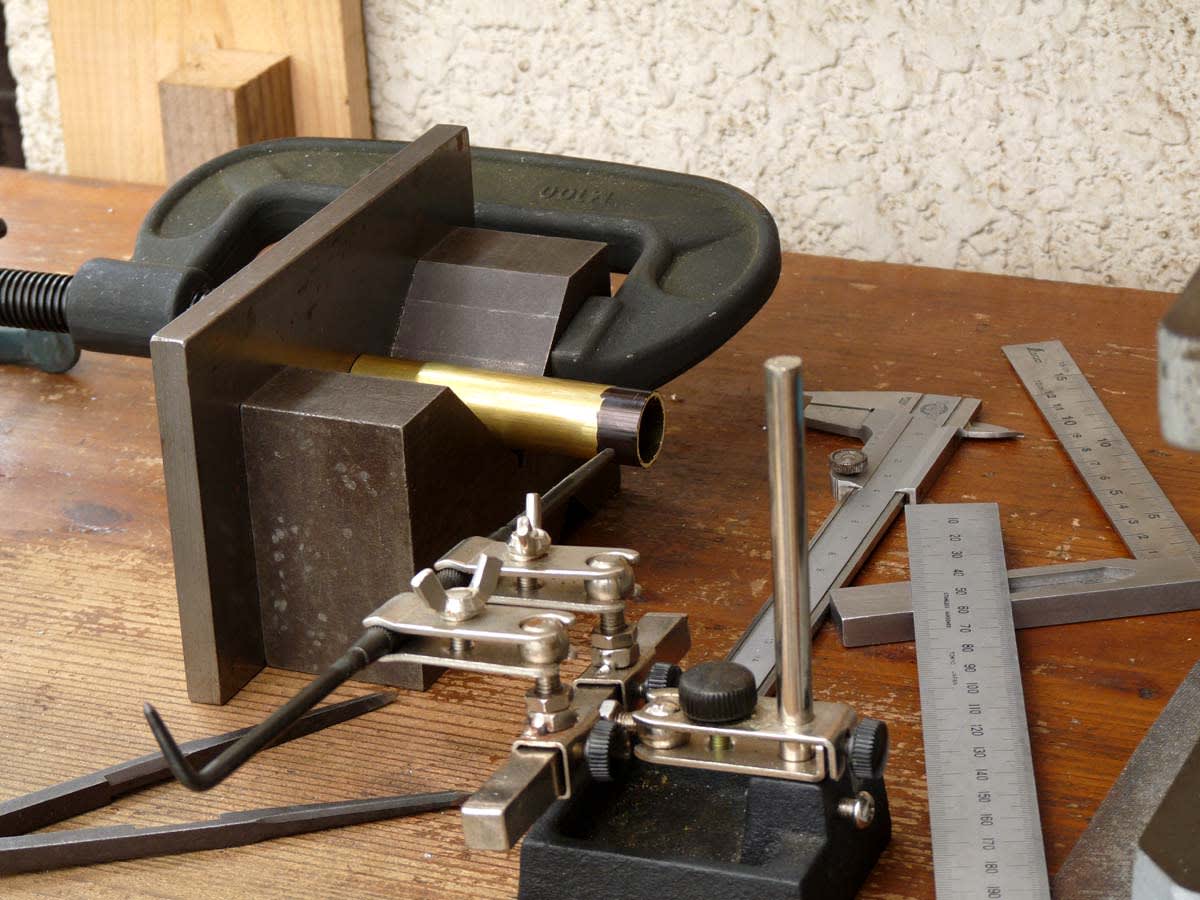

↓ 材料を万力に咥えてカナノコで切断する。 アルミでも5mm厚となると結構力がいる。

steam loco A00 ピストン切り出し

↓ この3枚を丸く削ってから重ねて一つのピストンにする。

↓ 案内円のとおり切り取っていく。

↓ 大体丸く削ったところ。 これを重ねてピストン棒に固定する。

↓ ピストン棒に取り付ける穴をあける。 これでもうコンパスでは円は描けない。

ピストン棒に固定した3枚の丸いアルミ板はこのままピストンになる。

ピストン棒からはもう外さない。

↓ ピストン棒ごと万力に咥えて丸く削る。

steam loco A02 丸く削る

丸くなるように削っていると案内円が消えてしまう。

書き直そうとしてもピストン棒に取り付けられているのでコンパスは使えない。

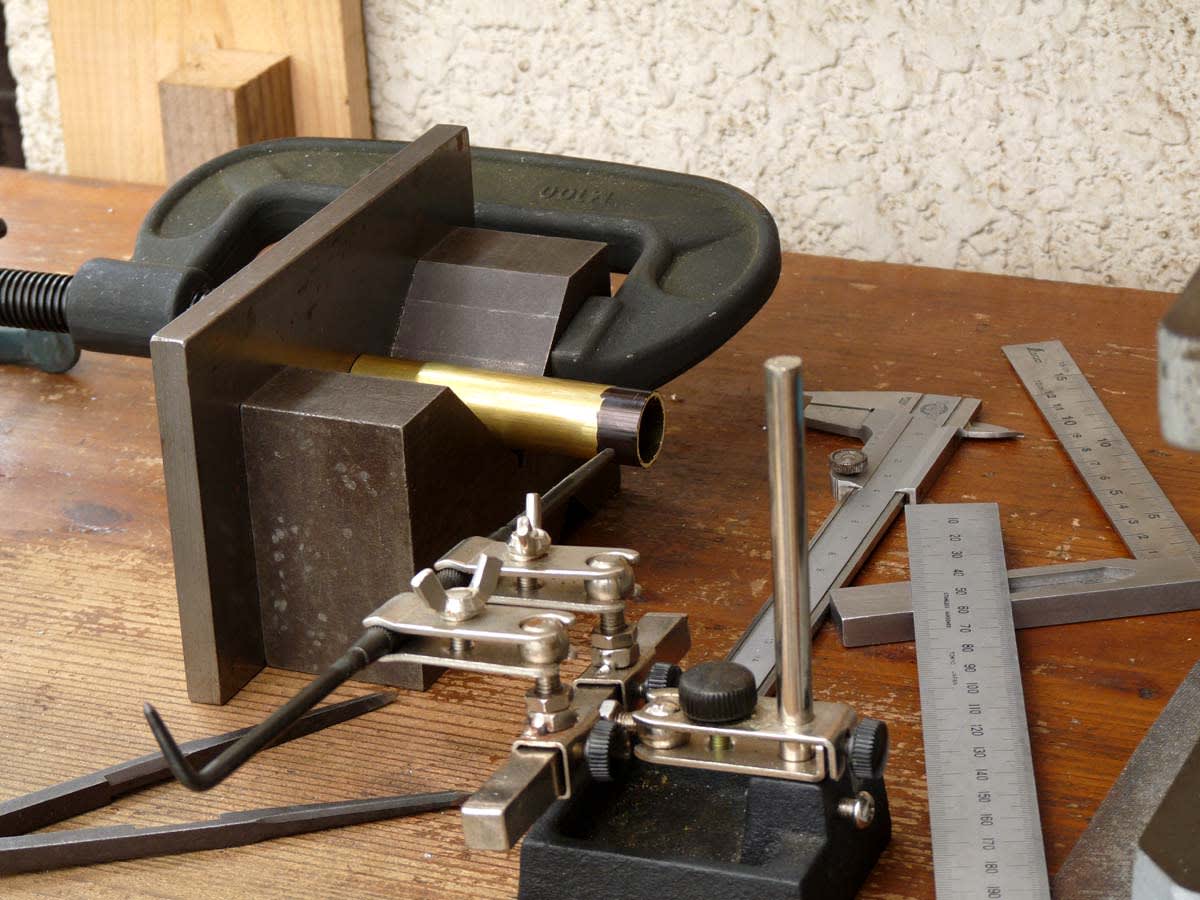

そこでこの治具を使って案内円を描きなおす。

steam loco A01 治具で円描き

↓ きれいに描き直された案内円。 ピストンも大分丸くなってきた。

案内円をたよりに丸くなるように削っていくのだがなかなかうまくいかない。

かなりの偏心が生じてしまう。

そこで何度も偏心をチェックして修正していく。

steam loco A03 偏芯チェック

steam loco A04 偏芯削り

steam loco A05 偏芯取れてきた

偏心も大分取れて丸くなってきた。

最後はボール盤をロクロの代わりにしてまん丸に仕上げていく。

steam loco A06 ボール盤ロクロ

↓ ボール盤ロクロ中も偏心チェックは行う。 全面に傷が付けば偏心は無いことになる。

削り終わり直前はサンドペーパーで慎重に削る。

削り過ぎては今までの苦労が水の泡になるのだから!

steam loco A07 サンドペーパー

steam loco A08 もう少しで

steam loco A08 バンザイ

steam loco A10 コンパウンド

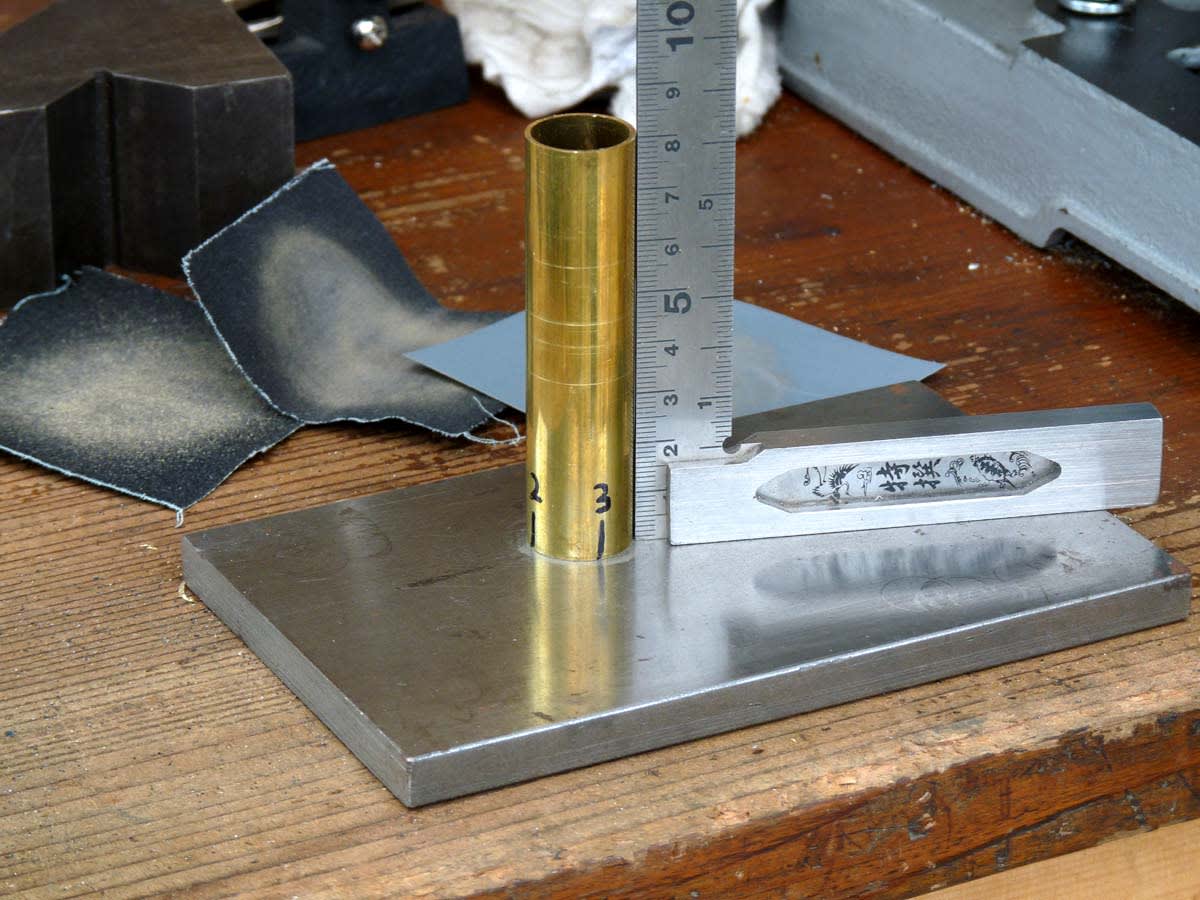

↓ 出来上がったシリンダーとピストン。 果たしてその性能は?

慎重に偏心チェックをしたおかげでピストンはシリンダーの中でくるくる回転する。

もし、偏心している場合にはピストンがスムーズに動く位置は一箇所だけで

シリンダーの中では回転できない。

ただ、少し削りすぎたかも知れない。 ちょっと動きが軽すぎる。

だけど前のものよりは良いだろう。

テストするのが楽しみだ。

漏れが少ない(と、思います)新しいピストンが出来上がった。

このピストンはピストンの厚さが15mmと、今までのものの3倍の厚さがある。

ピストンが厚いとシリンダーとの隙間があっても蒸気が漏れていく通路の距離が

長いので、それだけ抵抗が大きくなって漏れが少なくなるはずだ。

(ホントかどうかはわかりませんが、何となくそんな気がします。)

近々このピストンを模型蒸気機関車ZB-1に取り付けて実験してみる予定だ。

↓ 5mm厚のアルミ板を円形に加工して3枚重ね、15mm厚のピストンにする。

↓ 材料を万力に咥えてカナノコで切断する。 アルミでも5mm厚となると結構力がいる。

steam loco A00 ピストン切り出し

↓ この3枚を丸く削ってから重ねて一つのピストンにする。

↓ 案内円のとおり切り取っていく。

↓ 大体丸く削ったところ。 これを重ねてピストン棒に固定する。

↓ ピストン棒に取り付ける穴をあける。 これでもうコンパスでは円は描けない。

ピストン棒に固定した3枚の丸いアルミ板はこのままピストンになる。

ピストン棒からはもう外さない。

↓ ピストン棒ごと万力に咥えて丸く削る。

steam loco A02 丸く削る

丸くなるように削っていると案内円が消えてしまう。

書き直そうとしてもピストン棒に取り付けられているのでコンパスは使えない。

そこでこの治具を使って案内円を描きなおす。

steam loco A01 治具で円描き

↓ きれいに描き直された案内円。 ピストンも大分丸くなってきた。

案内円をたよりに丸くなるように削っていくのだがなかなかうまくいかない。

かなりの偏心が生じてしまう。

そこで何度も偏心をチェックして修正していく。

steam loco A03 偏芯チェック

steam loco A04 偏芯削り

steam loco A05 偏芯取れてきた

偏心も大分取れて丸くなってきた。

最後はボール盤をロクロの代わりにしてまん丸に仕上げていく。

steam loco A06 ボール盤ロクロ

↓ ボール盤ロクロ中も偏心チェックは行う。 全面に傷が付けば偏心は無いことになる。

削り終わり直前はサンドペーパーで慎重に削る。

削り過ぎては今までの苦労が水の泡になるのだから!

steam loco A07 サンドペーパー

steam loco A08 もう少しで

steam loco A08 バンザイ

steam loco A10 コンパウンド

↓ 出来上がったシリンダーとピストン。 果たしてその性能は?

慎重に偏心チェックをしたおかげでピストンはシリンダーの中でくるくる回転する。

もし、偏心している場合にはピストンがスムーズに動く位置は一箇所だけで

シリンダーの中では回転できない。

ただ、少し削りすぎたかも知れない。 ちょっと動きが軽すぎる。

だけど前のものよりは良いだろう。

テストするのが楽しみだ。

2011/9/6 (火曜日) 晴れ

季節が秋になって(実習生の季節管理は 9月、10月、11月が“秋” です。)

工作にも熱が入ってきた。

今、もっとパワーが出るピストンを工作しているところだ。

今まで作ってきたピストンは無負荷では結構良く回ってくれたが、実際に機関車に

取り付けて走らせて見るとパワー不足で何か頼りない。

原因はシリンダーとピストンの隙間が大きくて蒸気が漏れてしまうからだ。

そこで今度はこのあたりを気をつけて漏れの少ないピストンを作るのだ。

今まではピストンを先に作ってそれからシリンダーを作る順序だったが、

今回は先ずシリンダーを作って、その次にそのシリンダーにぴったり合うように

ピストンを作ろうという方針で作業を進めている。

そのシリンダーも何とか今日、出来上がった。

↓ シリンダーの前後を塞ぐ蓋を作った。

steam loco A01 蓋切り出し

steam loco A02 蓋出来上がり

steam loco A03 ポンチ打ち

steam loco A04 ネジ切り

↓ シリンダーを構成する部品がそろった。(一部ピストンの部品もあります。)

↓ あっ、蒸気パイプを忘れていたよ・・・

パイプをL型に曲げてロウ付けするのだが、その準備は結構大変だよ。

↓ 耐火ボードの囲いの中に吊るしてガスバーナーで炙ってロウ付けする。

steam loco A05 ロウ付け

↓ さぁ、シリンダーを組み立てるぞ・・・・ フランジの半田付け。

↓ 蒸気パイプも半田付け。

steam loco A06 パイプ半田付け

↓ シリンダーの前蓋にも蒸気パイプを半田付け。

steam loco A07 蓋パイプ半田

↓ シリンダーの後蓋はピストン棒が動くパイプを取り付けなくてはならない。

ピストン棒が真っ直ぐ動作するように取り付けは真っ直ぐにしなくてはならない。

steam loco A08 後蓋半田付け

↓ 出来上がったシリンダー。 後はピストンを組み込んで蓋をする。

さぁ、明日はいよいよピストンを作る。

今までのピストンは5mm厚の真鍮板を丸く削っていたのでその厚みは5mmだ。

(当たり前か・・・ でもこの5mmしかない厚みが蒸気漏れの原因かもしれないのだ。)

そこで今度は5mmの厚さのアルミ板を3枚重ねて15mmにしようと思っている。

今までの工作の歩みでは

アルミシリンダー + アルミピストン

↓

アルミシリンダー + 真鍮ピストン

↓

真鍮シリンダー + 真鍮ピストン

と真鍮材料を追求してきたが、今回は15mmの厚さということで重くなるのを避けるため

ピストンをアルミ材で作ることにした。

アルミは柔らかくて加工はしやすいと思うが、磨耗しやすいのではないかと気にかかる。

それに真鍮よりも膨張係数も大きいのでそのあたりも心配ではある・・・・

でも、先ずやってみなくてはわからない。

ダメでもともと・・・・ うーん、そんなことにならないように神様、仏様、むにゃむにゃむにゃ

季節が秋になって(実習生の季節管理は 9月、10月、11月が“秋” です。)

工作にも熱が入ってきた。

今、もっとパワーが出るピストンを工作しているところだ。

今まで作ってきたピストンは無負荷では結構良く回ってくれたが、実際に機関車に

取り付けて走らせて見るとパワー不足で何か頼りない。

原因はシリンダーとピストンの隙間が大きくて蒸気が漏れてしまうからだ。

そこで今度はこのあたりを気をつけて漏れの少ないピストンを作るのだ。

今まではピストンを先に作ってそれからシリンダーを作る順序だったが、

今回は先ずシリンダーを作って、その次にそのシリンダーにぴったり合うように

ピストンを作ろうという方針で作業を進めている。

そのシリンダーも何とか今日、出来上がった。

↓ シリンダーの前後を塞ぐ蓋を作った。

steam loco A01 蓋切り出し

steam loco A02 蓋出来上がり

steam loco A03 ポンチ打ち

steam loco A04 ネジ切り

↓ シリンダーを構成する部品がそろった。(一部ピストンの部品もあります。)

↓ あっ、蒸気パイプを忘れていたよ・・・

パイプをL型に曲げてロウ付けするのだが、その準備は結構大変だよ。

↓ 耐火ボードの囲いの中に吊るしてガスバーナーで炙ってロウ付けする。

steam loco A05 ロウ付け

↓ さぁ、シリンダーを組み立てるぞ・・・・ フランジの半田付け。

↓ 蒸気パイプも半田付け。

steam loco A06 パイプ半田付け

↓ シリンダーの前蓋にも蒸気パイプを半田付け。

steam loco A07 蓋パイプ半田

↓ シリンダーの後蓋はピストン棒が動くパイプを取り付けなくてはならない。

ピストン棒が真っ直ぐ動作するように取り付けは真っ直ぐにしなくてはならない。

steam loco A08 後蓋半田付け

↓ 出来上がったシリンダー。 後はピストンを組み込んで蓋をする。

さぁ、明日はいよいよピストンを作る。

今までのピストンは5mm厚の真鍮板を丸く削っていたのでその厚みは5mmだ。

(当たり前か・・・ でもこの5mmしかない厚みが蒸気漏れの原因かもしれないのだ。)

そこで今度は5mmの厚さのアルミ板を3枚重ねて15mmにしようと思っている。

今までの工作の歩みでは

アルミシリンダー + アルミピストン

↓

アルミシリンダー + 真鍮ピストン

↓

真鍮シリンダー + 真鍮ピストン

と真鍮材料を追求してきたが、今回は15mmの厚さということで重くなるのを避けるため

ピストンをアルミ材で作ることにした。

アルミは柔らかくて加工はしやすいと思うが、磨耗しやすいのではないかと気にかかる。

それに真鍮よりも膨張係数も大きいのでそのあたりも心配ではある・・・・

でも、先ずやってみなくてはわからない。

ダメでもともと・・・・ うーん、そんなことにならないように神様、仏様、むにゃむにゃむにゃ

2011/9/4 (日曜日) 曇り時々雨

いよいよまた工作を再開した。

今までにいくつピストンを作っただろう?

スターリングエンジンのを加えれば10個ぐらいは作っているかも知れない。

最初はアルミパイプとその内径にぴったり合うアルミ棒の組み合わせで作った。

アルミには半田付けができない(大層難しい)ので苦労したが、それよりも

ピストンにする直径15mmのアルミ丸棒の中心に真っ直ぐの穴を開ける方が

もっと難しかった。

何度やっても中心からずれてしまい、ピストンが偏心してしまうのだ。

それでシリンダーの中での動きが渋くて、つい大目に削ってスカスカピストン

にしてしまう。

やがて、真鍮材を使うようになり、工作も少し進歩したが、それでも手で丸く

削るピストンは歪んだり偏心したりでスカスカピストンばかり作ってきた。

最近はインターネットの情報交換でお知り合いになった友人もでき、

いろいろアドバイスをいただくことができるようになった。

いわく、

「ピストンは少し固め(きつ目)の方がいい・・・ 口で空気を吹き込んで

くるくると軽く回るようでは力は出ない・・・」

うーん、そうだったか・・・・

自分が作ったピストンは「軽く回るほうが良いのじゃないか・・・」 と

思って軽く回るように工作していた。

それでZB-1も力が出ないんだなぁ・・・

よーし、今度は少しぐらい固くても漏れが無くて力が出せるピストンを作るぞ!

↓ 雨降りの日の退屈しのぎに図面を書いてみた。

でも、いつも図面のとおりにはできたことが無いんだから、無駄なことだけどね(笑い)

↓ 手持ちの工具はこんなものしかありません。 全て手作業で工作するのです。

↓ 材料の穴あけは最近、卓上ボール盤を買ったので格段に精度と効率が上がった。

↓ 定規とコンパス。 最近は目が悪くなり細かいものが見えなくなってしまった。

歳はとりたくないもんだ・・・・・

↓ ピストンを作るための材料。

↓ さぁ、シリンダーになる真鍮パイプを切り取ろう。

steam loco 01_パイプ切断

steam loco 02_切口整形

↓ 切り取ったパイプをシリンダーの長さに合わせて卦書く。

↓ 寸法どおりに削っていく。

↓ シリンダーの切り口は正確に直角でなくてはならない。 ピストン棒がシリンダーに

並行に出ていくんだからね。

steam loco 10 直角チェック

↓ シリンダーの蓋を止めるフランジを作る。 これをヤスリで丸く削る。

steam loco 04_フランジ整形

↓ 丸く削り終わったところ。 これから真ん中をくり抜く。

↓ くり抜く穴に沿って細い穴を開ける。 そこにイトノコを通して・・・・・

steam loco 05_フランジ穴開

steam loco 06_糸鋸

↓ シリンダーのフランジ(鍔)らしくなってきた。 これからヤスリで削って整形する。

steam loco 07_ヤスリ掛

↓ シリンダーの蓋を止めるネジ穴を開ける。

steam loco 08_ネジ穴加工

↓ 出来上がったシリンダーとフランジ。

steam loco 09_シリンダー

さぁ、シリンダーは大体できた。

明日はピストンを作ろう。

いよいよまた工作を再開した。

今までにいくつピストンを作っただろう?

スターリングエンジンのを加えれば10個ぐらいは作っているかも知れない。

最初はアルミパイプとその内径にぴったり合うアルミ棒の組み合わせで作った。

アルミには半田付けができない(大層難しい)ので苦労したが、それよりも

ピストンにする直径15mmのアルミ丸棒の中心に真っ直ぐの穴を開ける方が

もっと難しかった。

何度やっても中心からずれてしまい、ピストンが偏心してしまうのだ。

それでシリンダーの中での動きが渋くて、つい大目に削ってスカスカピストン

にしてしまう。

やがて、真鍮材を使うようになり、工作も少し進歩したが、それでも手で丸く

削るピストンは歪んだり偏心したりでスカスカピストンばかり作ってきた。

最近はインターネットの情報交換でお知り合いになった友人もでき、

いろいろアドバイスをいただくことができるようになった。

いわく、

「ピストンは少し固め(きつ目)の方がいい・・・ 口で空気を吹き込んで

くるくると軽く回るようでは力は出ない・・・」

うーん、そうだったか・・・・

自分が作ったピストンは「軽く回るほうが良いのじゃないか・・・」 と

思って軽く回るように工作していた。

それでZB-1も力が出ないんだなぁ・・・

よーし、今度は少しぐらい固くても漏れが無くて力が出せるピストンを作るぞ!

↓ 雨降りの日の退屈しのぎに図面を書いてみた。

でも、いつも図面のとおりにはできたことが無いんだから、無駄なことだけどね(笑い)

↓ 手持ちの工具はこんなものしかありません。 全て手作業で工作するのです。

↓ 材料の穴あけは最近、卓上ボール盤を買ったので格段に精度と効率が上がった。

↓ 定規とコンパス。 最近は目が悪くなり細かいものが見えなくなってしまった。

歳はとりたくないもんだ・・・・・

↓ ピストンを作るための材料。

↓ さぁ、シリンダーになる真鍮パイプを切り取ろう。

steam loco 01_パイプ切断

steam loco 02_切口整形

↓ 切り取ったパイプをシリンダーの長さに合わせて卦書く。

↓ 寸法どおりに削っていく。

↓ シリンダーの切り口は正確に直角でなくてはならない。 ピストン棒がシリンダーに

並行に出ていくんだからね。

steam loco 10 直角チェック

↓ シリンダーの蓋を止めるフランジを作る。 これをヤスリで丸く削る。

steam loco 04_フランジ整形

↓ 丸く削り終わったところ。 これから真ん中をくり抜く。

↓ くり抜く穴に沿って細い穴を開ける。 そこにイトノコを通して・・・・・

steam loco 05_フランジ穴開

steam loco 06_糸鋸

↓ シリンダーのフランジ(鍔)らしくなってきた。 これからヤスリで削って整形する。

steam loco 07_ヤスリ掛

↓ シリンダーの蓋を止めるネジ穴を開ける。

steam loco 08_ネジ穴加工

↓ 出来上がったシリンダーとフランジ。

steam loco 09_シリンダー

さぁ、シリンダーは大体できた。

明日はピストンを作ろう。

2011/8/28 (日曜日) 晴れ

ブログにYouTubeの動画を貼り付ける方法を習得できた。

その実習としてこの動画を貼り付けてみます。

真夏の小さな水場にて.mpg

静止画だけでなく動画もアップできるようになったので

ネタが増えてよかったです。

ブログにYouTubeの動画を貼り付ける方法を習得できた。

その実習としてこの動画を貼り付けてみます。

真夏の小さな水場にて.mpg

静止画だけでなく動画もアップできるようになったので

ネタが増えてよかったです。

2011/8/27 (土曜日) 雨

冬の寒いときも夏の暑いときも雨の日も風の日も休み無く夢中になって

模型蒸気機関車の工作に打ち込んできた。

そしてつい先日、実習生式蒸気機関車 ZB-1 を完成させることができた。

何でまた急にこんな工作にのめりこんだのだろうか?

その思い出を振り返ってみた。

前々から蒸気機関車のメカの面白さに惹かれていたのは確かだ。

そしてその構造が目で追えるわかりやすさも魅力だったのだろう。

どうして動くんだろう?

どういう仕組みなんだろう?

ときどきこんなことを思ってはいた。

今から2年前、バルト三国とロシアを訪ねるツアーに参加した。

そのツアーコース途中にエストニア国・タリンがあった。

ホテルに着いて近くにタリン駅があることを知り、早速見物にでかけた。

そこにはとても大きな蒸気機関車が展示されていて、自由に触れたり、

乗ったりできるようになっていた。

日頃、書物など読んで調べてはいたが、やっぱり実物をみるとその構造や仕組みが

よくわかった。

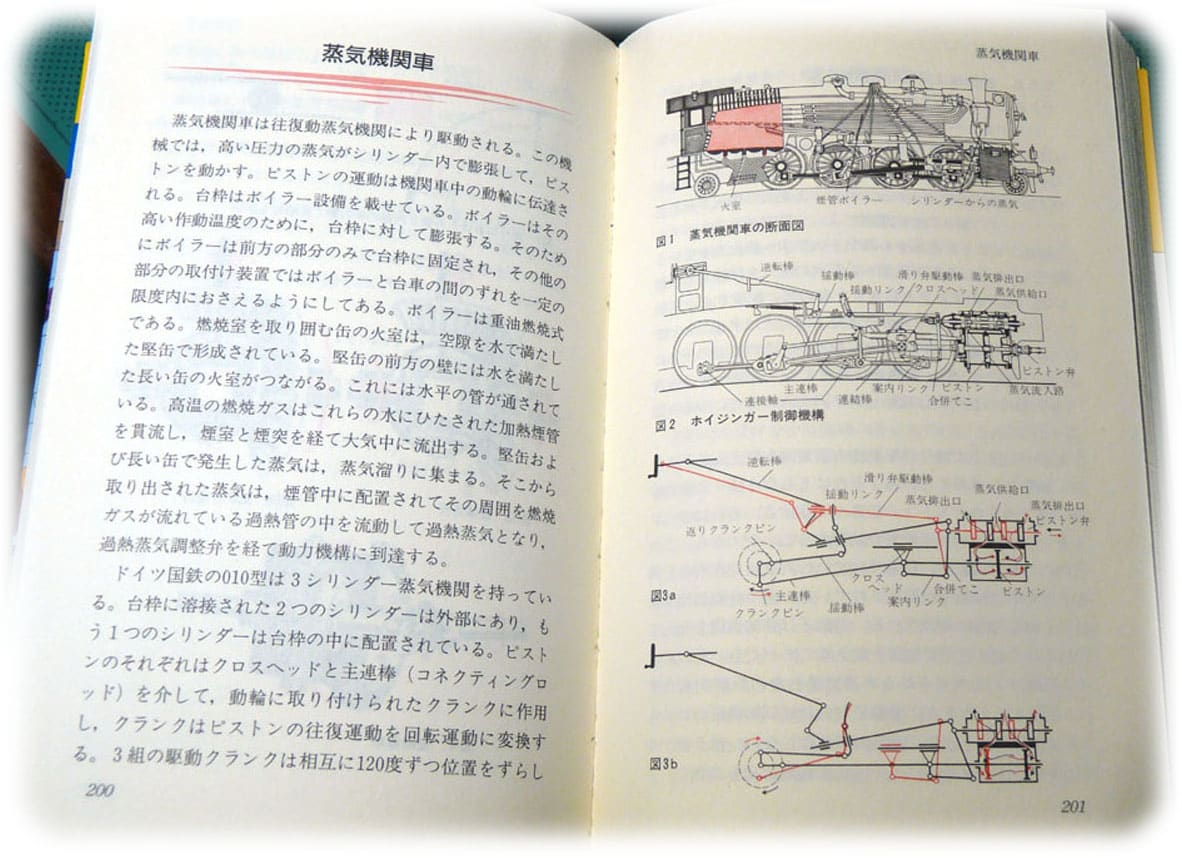

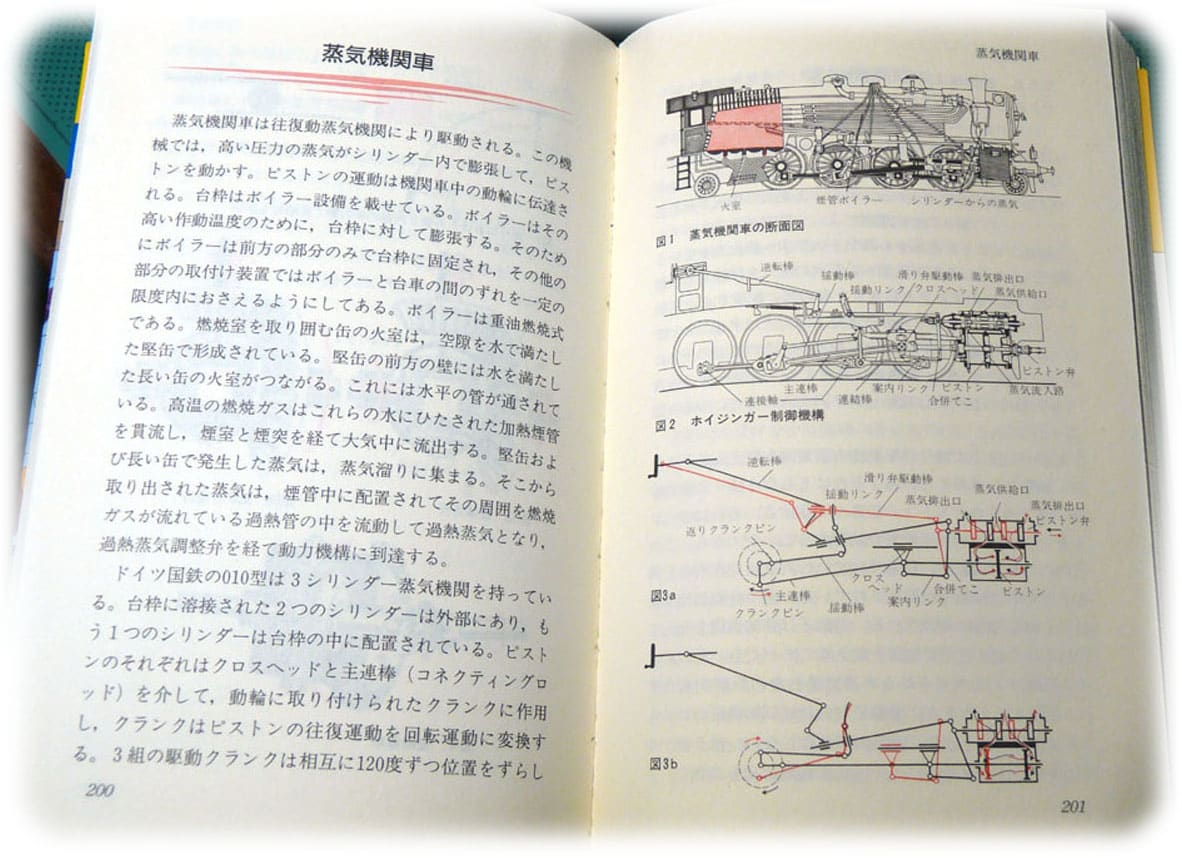

旅行を終えて家に帰って先ず蒸気機関車のことが書いてある本を読んだ。

今まで読んでいてもよくわからなかったことをもう一度読み直してみた。

うーん、なるほど、そう言うことか・・・・

でもまだちょっとわからないなぁ・・・ 何でそうなってるのかなぁ・・・・

ちょうど雨降りの日、退屈だったので厚紙を切り取って接着剤で貼って

蒸気機関車の仕組みみたいなものを作ってみた。

↓ 本に出ていたホイジンガー式の動弁機構。

右上のハンドルを回すと動輪が動いてピストンやピストン弁の動きがわかる。

更に詳しく知ろうと思い、インターネットのサイトにアップされている記事を調べた。

なるほど、こうなってるのか!?

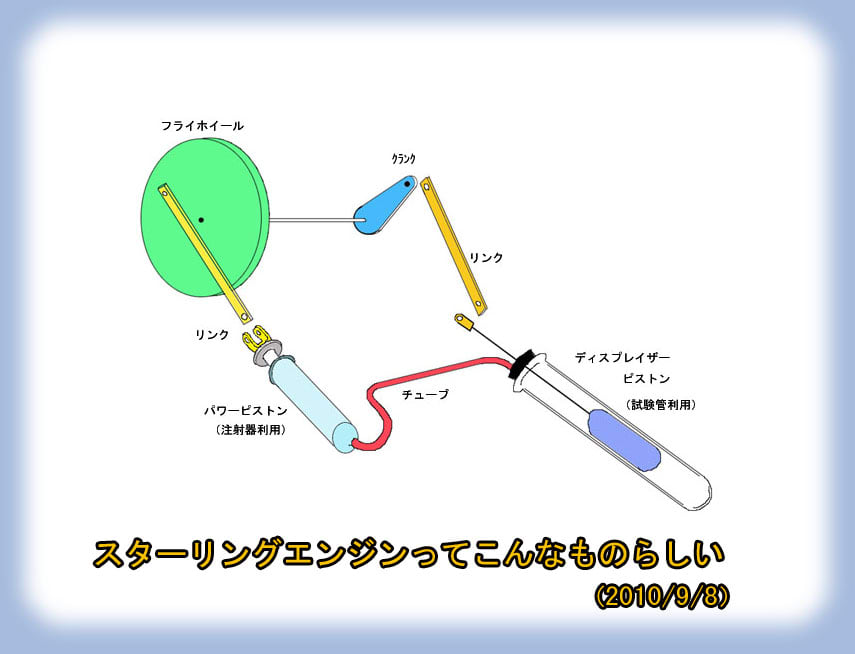

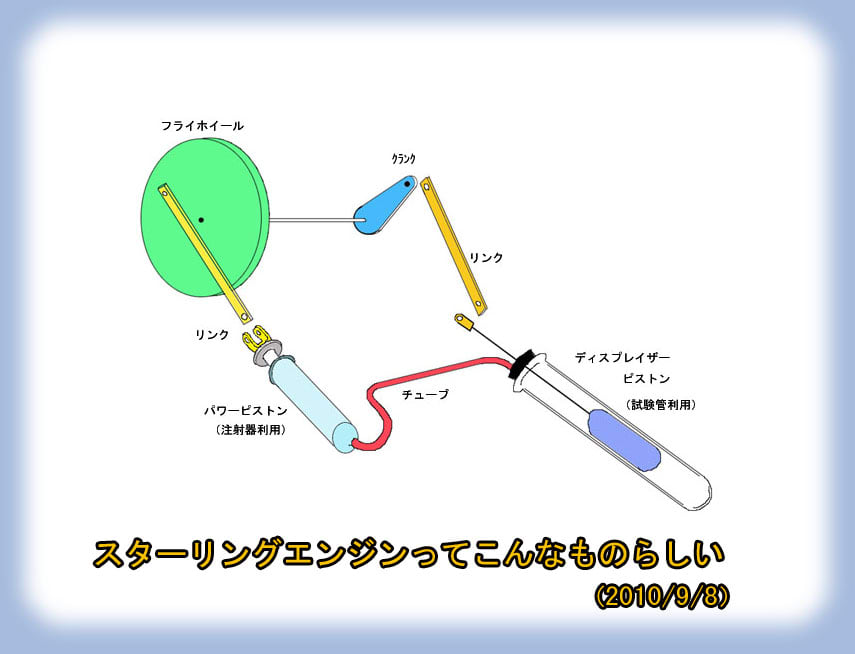

そのとき「スターリング・エンジン」なるものを知った。

何だかこれもピストンで動くみたいだ。

↓ 試験管とか注射器とかで作れるみたいだ。

よーし、これを作ってみよう・・・・

と言うわけで材料を仕入れに行った。

↓ まだ残暑が厳しい日中、木陰に作業台を据えて手持ちの工具で工作を始めた。

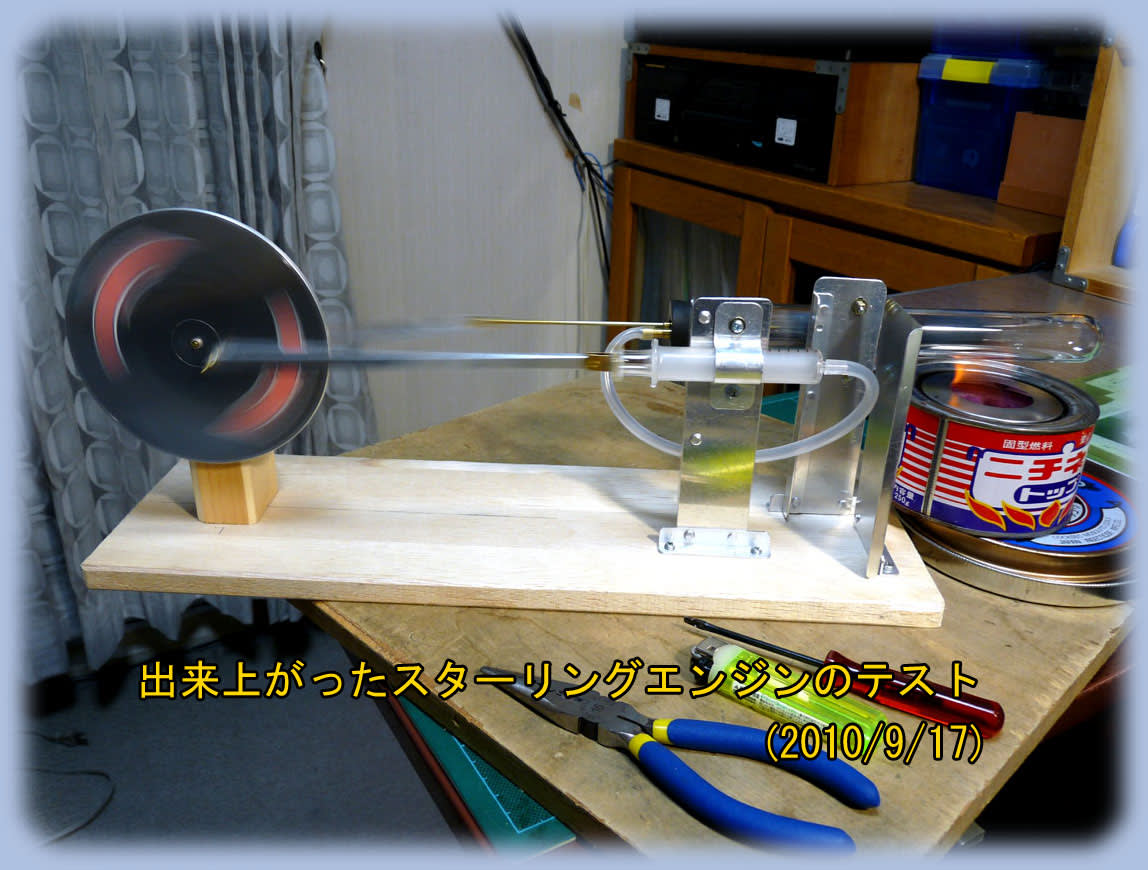

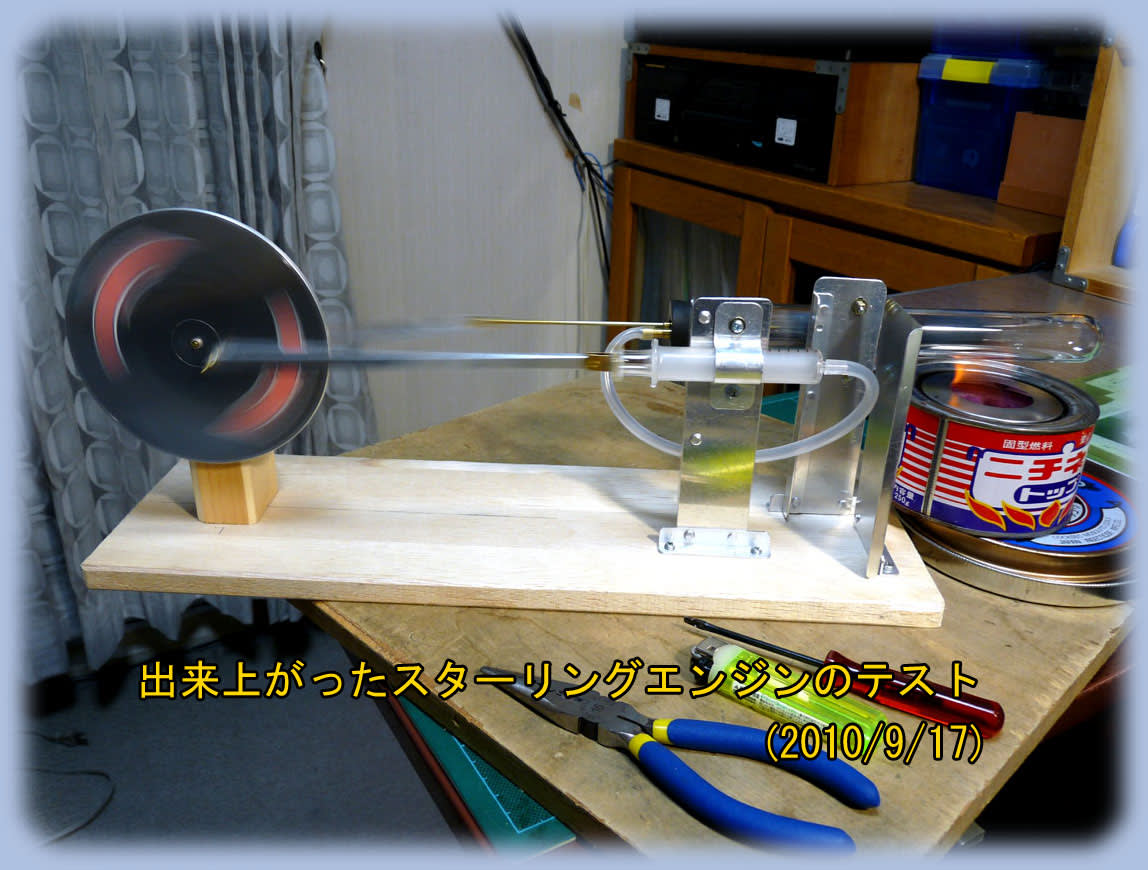

↓ 組み立てたスターリングエンジンはなかなか動いてくれなかったが、調整していくうちに

少しずつ動いてくれるようになり、やがて何とか調子よく回ってくれるようになった。

初めて作ったスターリングエンジンが回ってくれたときはとても嬉しかった。

まるで子どものように喚声を上げてしまった。

その後は毎日、毎日、改良を加えて少しでも速く、滑らかに回転するように

改良していった。

そして注射器ピストンは動作時の側圧に対する摩擦が大きくて問題があると

思うようになった。

何とか本物のような金属のシリンダーとピストンにできないだろうか?

あるとき、行きつけの店でアルミパイプとアルミ丸棒が置いてあるのを見つけた。

それを手にとってはめ合わせてみた。 ぴったりだった。

これならちょうど好いが、アルミ材というのは半田付けができないのでちょっと

躊躇したが、まぁそれは工夫すれば何とかなるだろう、とこれを使うことにした。

アルミパイプに蓋をして密閉すればシリンダーになる。

それには蓋をしっかり押さえつける方法を考えなくては・・・・・

そうだ、パイプにタガをはめてそれを締め付ければいいではないか!

いろいろ考えたがやっぱり半田付けが必要だ。

それにはタガは真鍮材を使わなくてはならない。

今までも何回か真鍮を材料にして工作したことがあるが、アルミと違って

真鍮は結構硬い。 曲げるにしても削るにしても穴を開けるにしてもかなり

力がいる。 今のようなガタガタの工作台では作業ができない。

それに沢山の穴を開けるにはどうしても小型のボール盤は必要だ。

というわけでカーポートの片隅に作業台を据付て、小型のボール盤も買って

小さな作業場を作ることにした。

↓ 通販で注文した卓上ボール盤が届いた。

↓ カーポートの隅っこに据え付けた作業台。

カーポートの屋根があるので少々の雨は防げる。どんなに汚しても平気なので嬉しい。

季節は冬になって、寒い日が続くようになった。

でも、作業場ができたので実習生はますます工作に熱が入ってきた。

アルミ材は柔らかくて加工しやすい。

シリンダーとピストンのすべりもよく具合よい。

ただし、機密性が必須なシリンダーやピストンに半田付けができないのは致命的な

欠点だった。

あれこれ試行錯誤してやっと機密性を持たせることができた。

そしてとてもスムーズに動くピストンを作ることができた。

↓ アルミピストンに換装してスムーズに回転するようになったスターリングエンジン。

小さなアルコールランプの炎でも高速に回転するようになった。

アルミピストンの工作がうまくいったので、今度は本当のスチームエンジンを

作ってみたくなった。

スチームエンジンは蒸気で動かすんだからボイラーが必要だ。

さて、このボイラーはどうすればいいんだろう。

安直にはアルミボトルの飲み口に栓をして蒸気が漏れないようにしてそこに

パイプを差し込んで蒸気を取り出せばいいではないか。

早速工作してみた。

↓ アルミボトルにゴム栓をしてそこかに真鍮パイプを貫通させて蒸気を取り出すようにした。

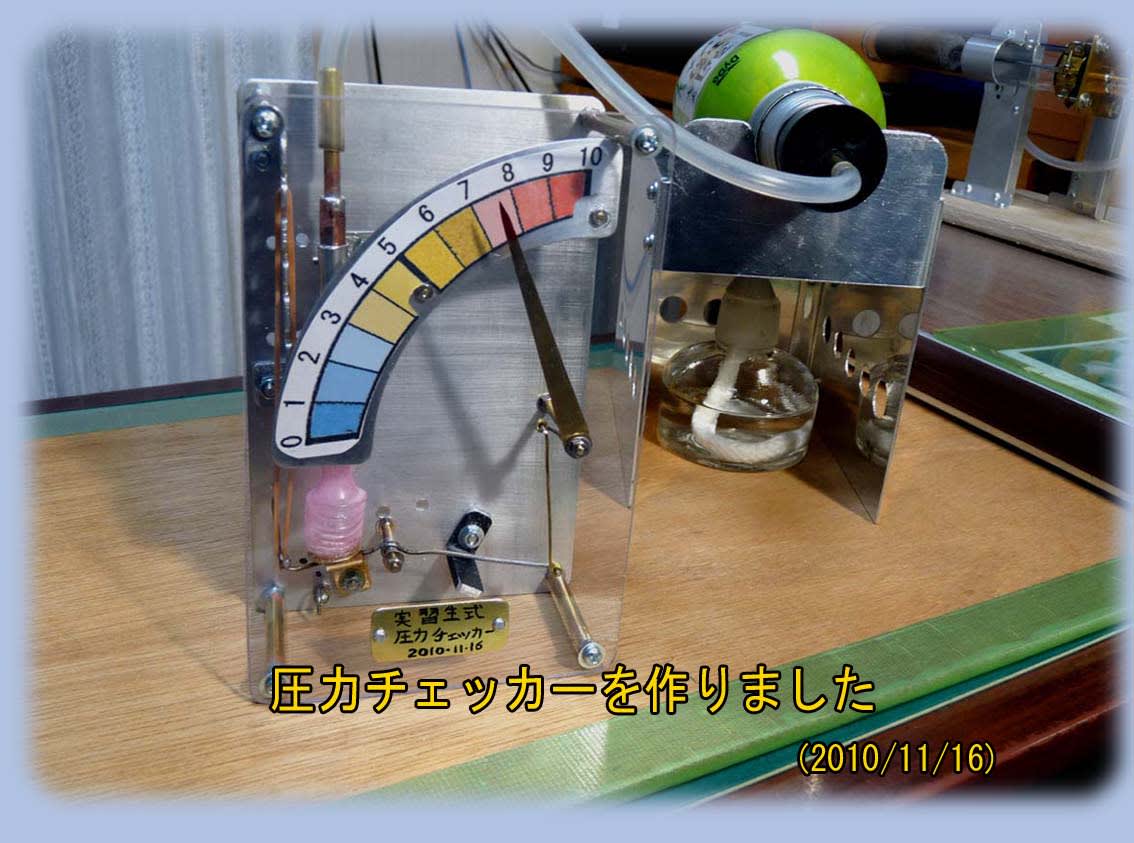

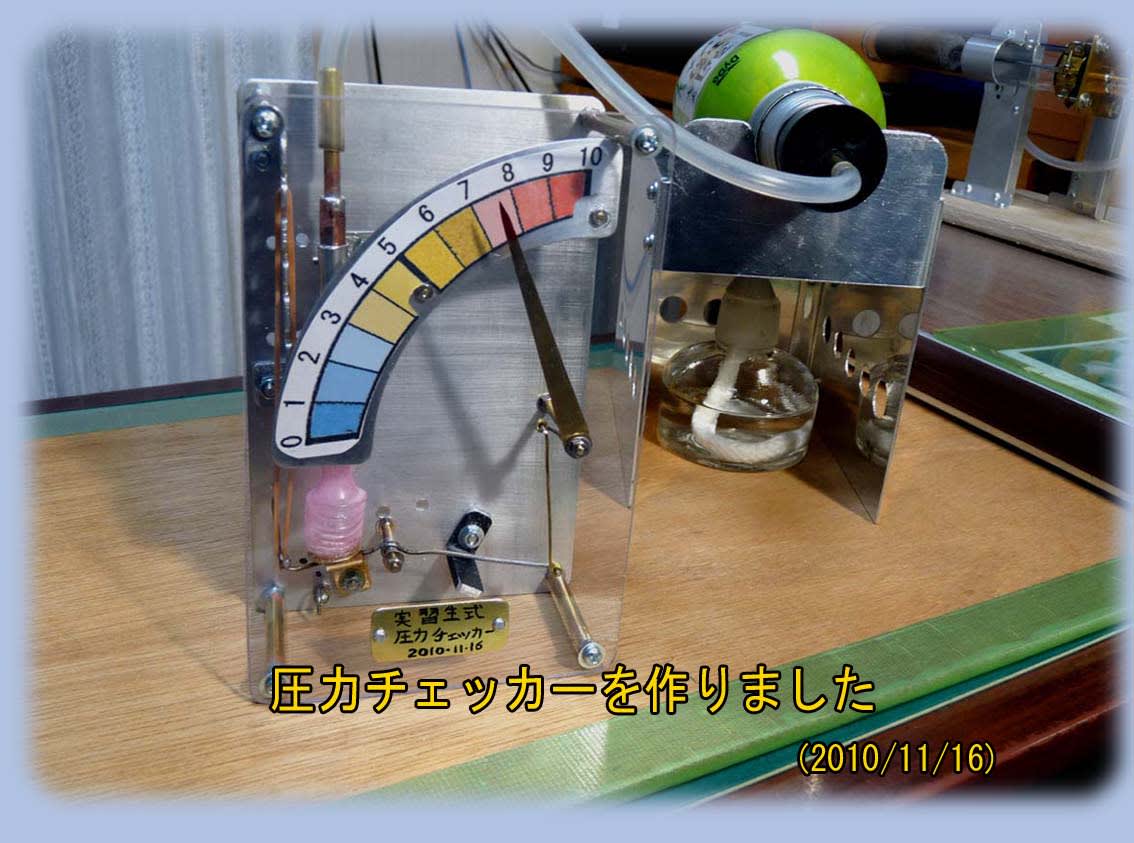

↓ 圧力があるのかどうかわからなくては面白くない。 まず圧力のチェッカーを作った。

スプリングはゴム輪と言ういい加減なものだ。 残念ながら圧力の絶対値は示せない。

スチームエンジンの工作となるとなかなか難しかった。

シリンダーに取り付けるタガには蓋を締め付ける爪をつけなくてはならないが、

ここにはかなりの力がかかるので半田付けではもたない。

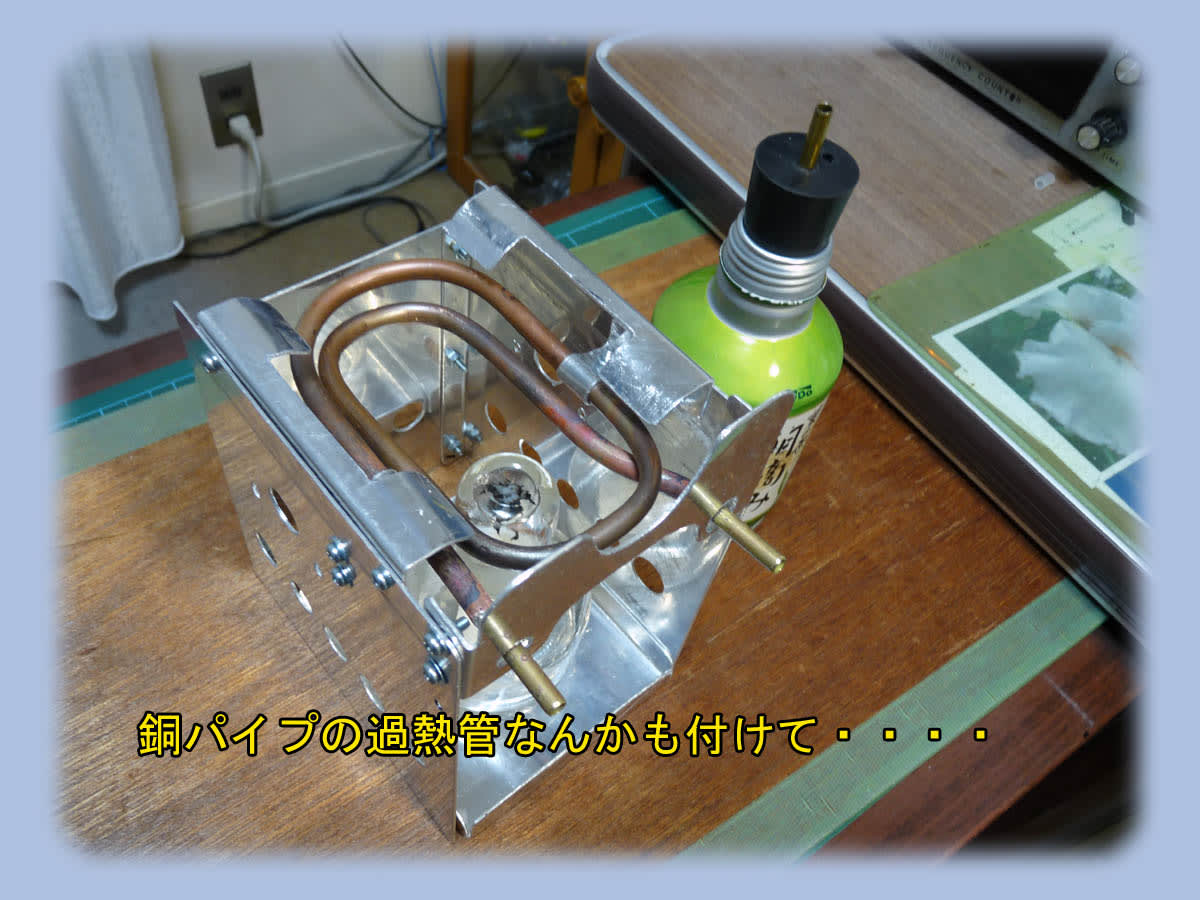

ロウ付けが必要だ。 ネットで調べてみるとかなり難しいらしい。

いずれボイラーの工作では必要になるのだし、やってみよう。

↓ 火床に置いた材料をガスバーナーで熱し、銀ロウを溶かして強力に接着する。

熱し過ぎれば材料も熔けてしまうのでなかなか難しい作業だ。 でもなかなか面白い。

シリンダーとピストンは何とかできた。

次には蒸気を制御する「弁装置」が必要だ。

これも難しかったが試行錯誤を繰り返しながら何とか作った。

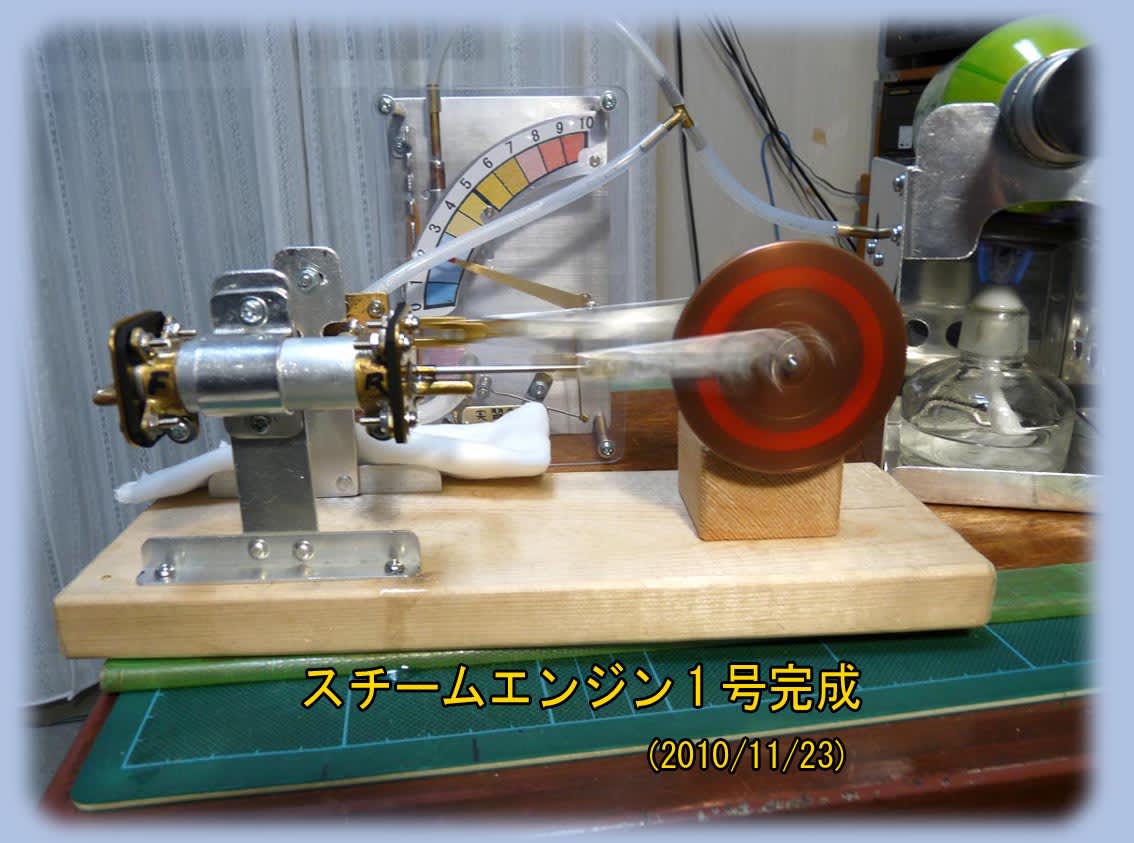

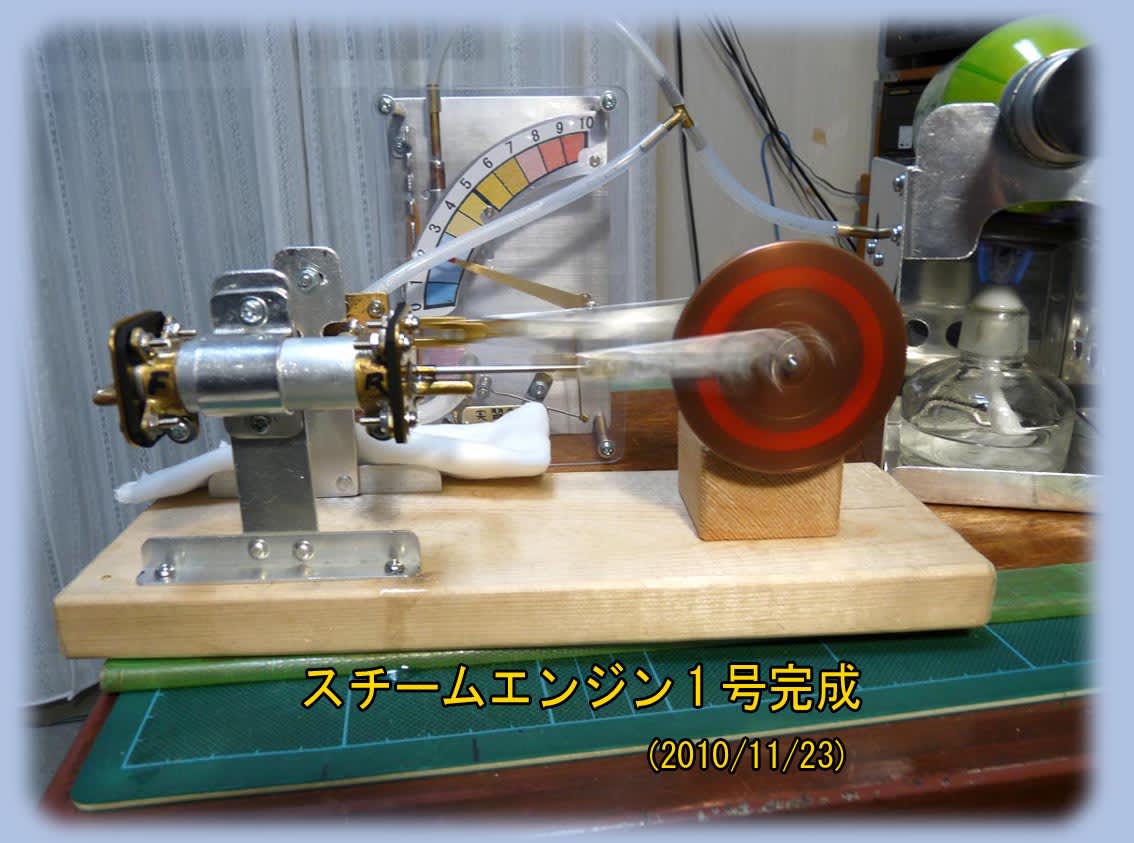

↓ やっと組み立て終わったスチームエンジン。

↓ 何度も調整を繰り返してやっと回りだしたスチームエンジン。

完成したスチームエンジン1号を閑さえあれば動作させて

少しでも回転数を上げようと調整していた。

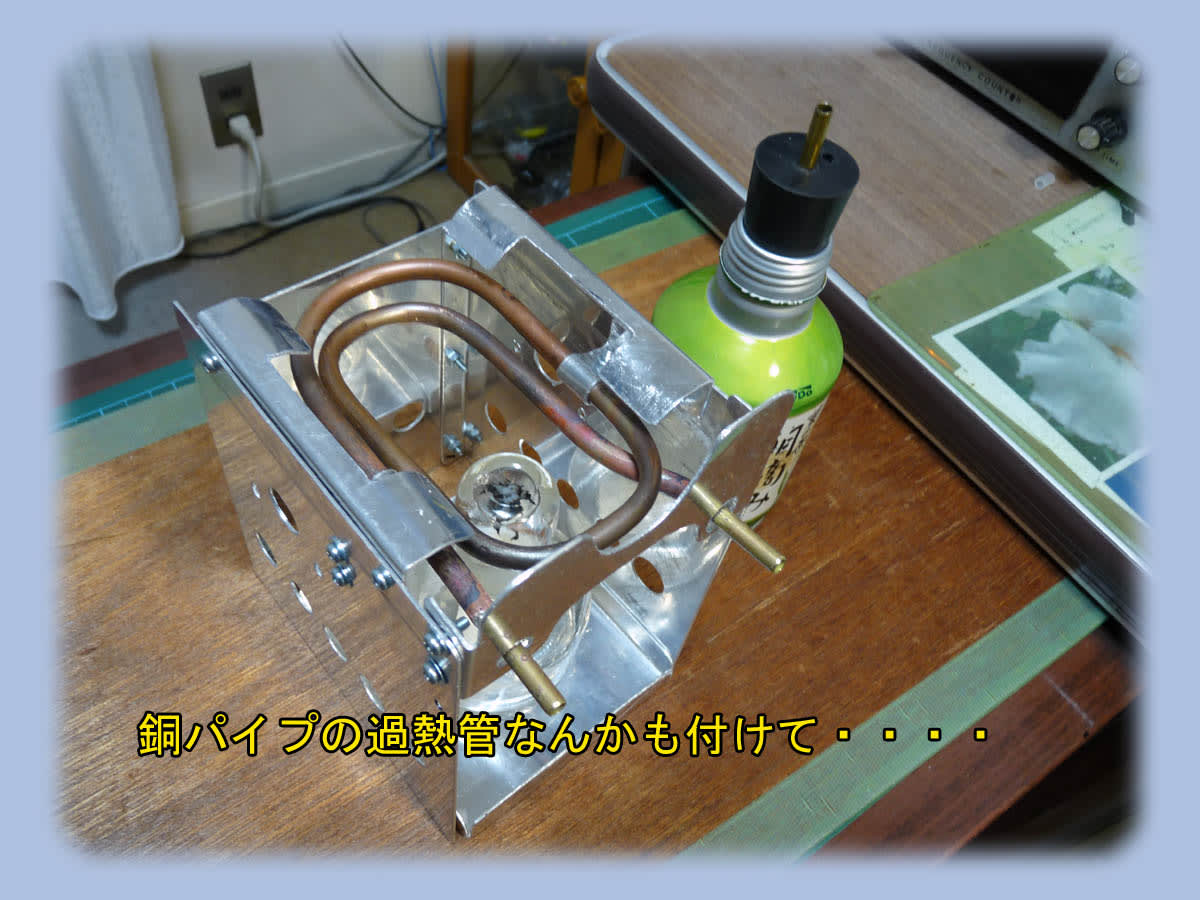

回転数を上げるにはボイラーの圧力を高めるのが先決だ。

ボイラーの火力を強めようといろいろなことをやってみた。

最後は燃芯を8個もつけたランプを作ったがこれはとても危険でヤバかったよ・・・・

そんなことを繰り返しているとやっぱりアルミ缶のボイラーには限界があった。

↓ あまりに強力な炎で炙ったのでアルミ缶は皺しわになってしまった。

そこで次にはスチール缶で同じようなものを作ったが・・・・・

スチール缶もやがて水の供給口に小さな穴が開き、蒸気が漏れてしまうようになった。

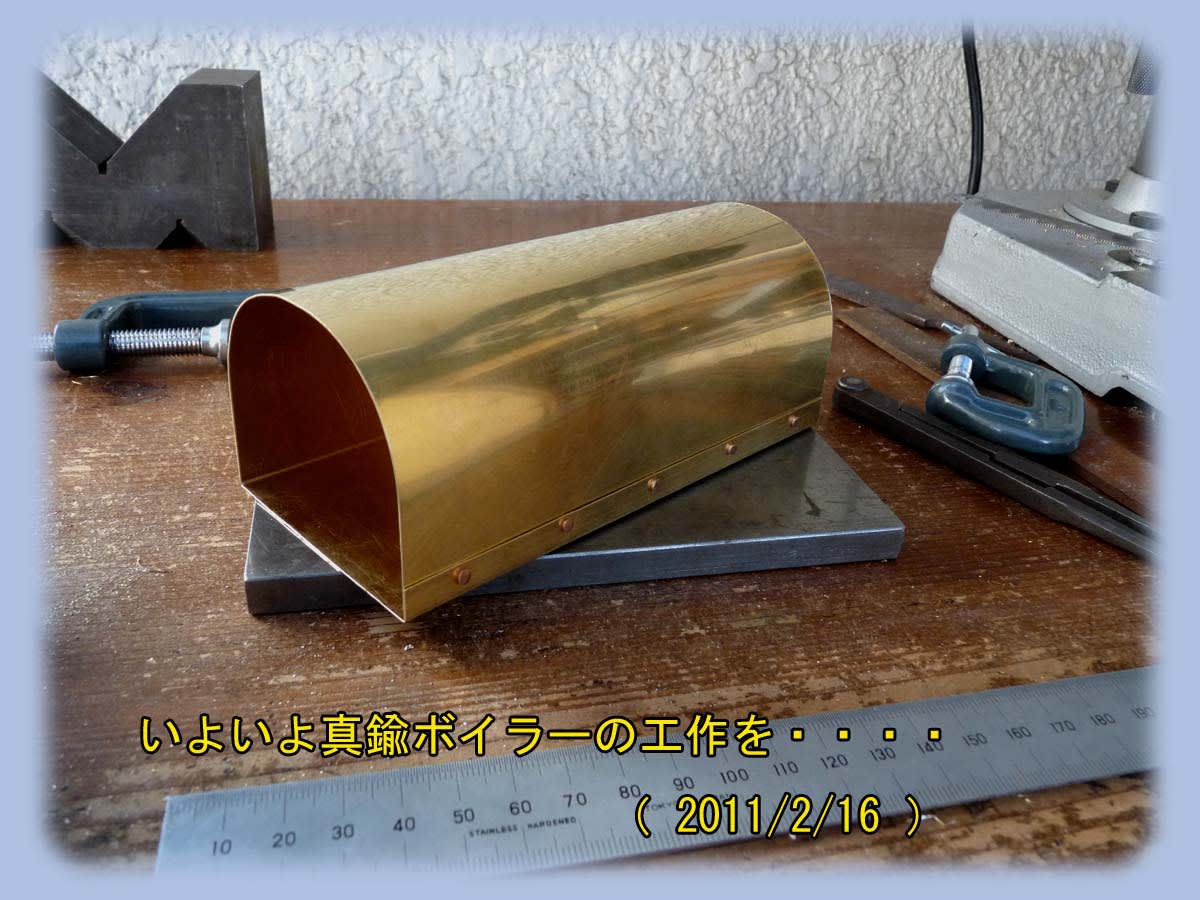

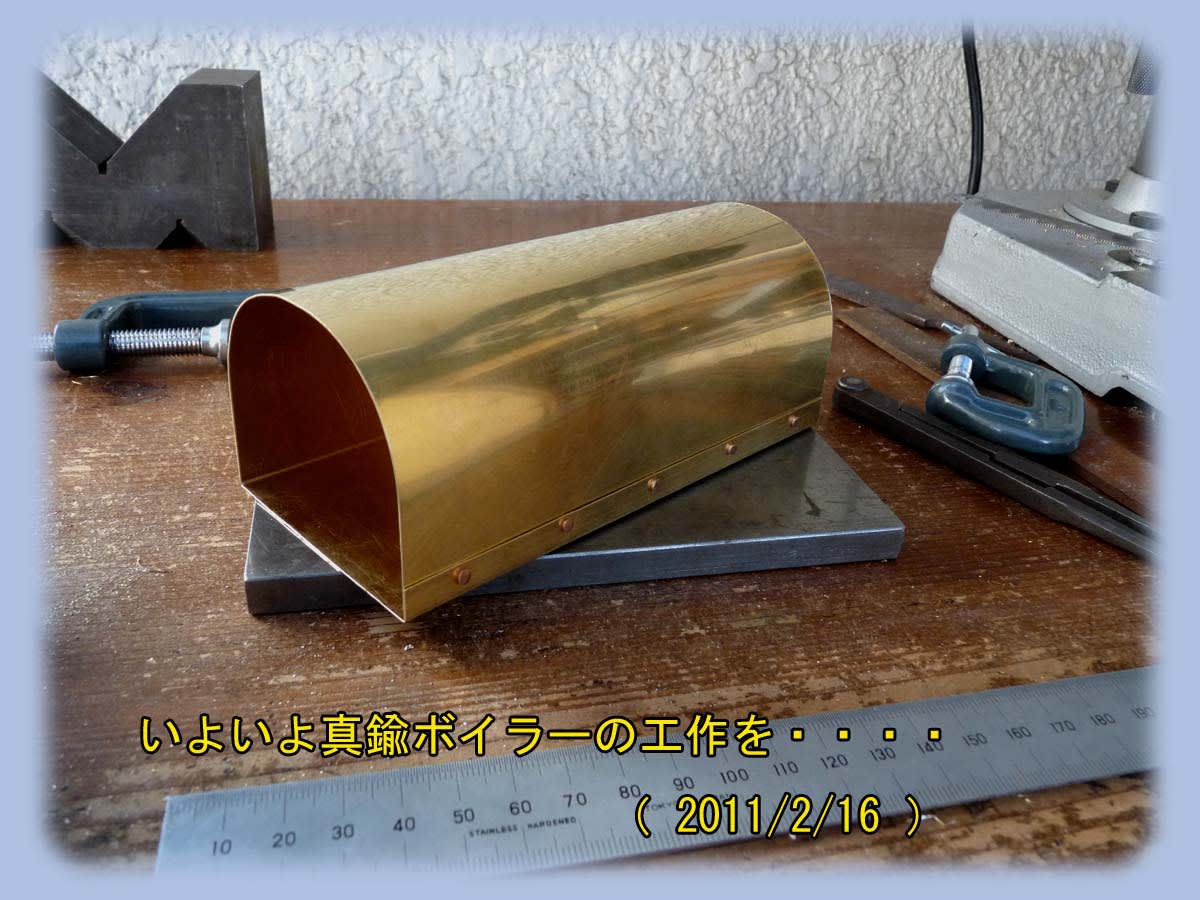

そこでいよいよ真鍮板を丸めてボイラーを作ることにした。

↓ 厚さ0.5mmの真鍮板を折り曲げてボイラーの胴にした。

↓ こんなに大きな物のロウ付けは初めて・・・ 熱が回らずなかなかロウ付けができない。

↓ やっと出来上がった真鍮製ボイラー。

このボイラーとスチームエンジン1号を組み合わせて運転して楽しんでいたが、

次第に真鍮製のシリンダーを作ってみたい欲望にかられ、いつしかその準備に

入っていった。

( 次号に続く )

冬の寒いときも夏の暑いときも雨の日も風の日も休み無く夢中になって

模型蒸気機関車の工作に打ち込んできた。

そしてつい先日、実習生式蒸気機関車 ZB-1 を完成させることができた。

何でまた急にこんな工作にのめりこんだのだろうか?

その思い出を振り返ってみた。

前々から蒸気機関車のメカの面白さに惹かれていたのは確かだ。

そしてその構造が目で追えるわかりやすさも魅力だったのだろう。

どうして動くんだろう?

どういう仕組みなんだろう?

ときどきこんなことを思ってはいた。

今から2年前、バルト三国とロシアを訪ねるツアーに参加した。

そのツアーコース途中にエストニア国・タリンがあった。

ホテルに着いて近くにタリン駅があることを知り、早速見物にでかけた。

そこにはとても大きな蒸気機関車が展示されていて、自由に触れたり、

乗ったりできるようになっていた。

日頃、書物など読んで調べてはいたが、やっぱり実物をみるとその構造や仕組みが

よくわかった。

旅行を終えて家に帰って先ず蒸気機関車のことが書いてある本を読んだ。

今まで読んでいてもよくわからなかったことをもう一度読み直してみた。

うーん、なるほど、そう言うことか・・・・

でもまだちょっとわからないなぁ・・・ 何でそうなってるのかなぁ・・・・

ちょうど雨降りの日、退屈だったので厚紙を切り取って接着剤で貼って

蒸気機関車の仕組みみたいなものを作ってみた。

↓ 本に出ていたホイジンガー式の動弁機構。

右上のハンドルを回すと動輪が動いてピストンやピストン弁の動きがわかる。

更に詳しく知ろうと思い、インターネットのサイトにアップされている記事を調べた。

なるほど、こうなってるのか!?

そのとき「スターリング・エンジン」なるものを知った。

何だかこれもピストンで動くみたいだ。

↓ 試験管とか注射器とかで作れるみたいだ。

よーし、これを作ってみよう・・・・

と言うわけで材料を仕入れに行った。

↓ まだ残暑が厳しい日中、木陰に作業台を据えて手持ちの工具で工作を始めた。

↓ 組み立てたスターリングエンジンはなかなか動いてくれなかったが、調整していくうちに

少しずつ動いてくれるようになり、やがて何とか調子よく回ってくれるようになった。

初めて作ったスターリングエンジンが回ってくれたときはとても嬉しかった。

まるで子どものように喚声を上げてしまった。

その後は毎日、毎日、改良を加えて少しでも速く、滑らかに回転するように

改良していった。

そして注射器ピストンは動作時の側圧に対する摩擦が大きくて問題があると

思うようになった。

何とか本物のような金属のシリンダーとピストンにできないだろうか?

あるとき、行きつけの店でアルミパイプとアルミ丸棒が置いてあるのを見つけた。

それを手にとってはめ合わせてみた。 ぴったりだった。

これならちょうど好いが、アルミ材というのは半田付けができないのでちょっと

躊躇したが、まぁそれは工夫すれば何とかなるだろう、とこれを使うことにした。

アルミパイプに蓋をして密閉すればシリンダーになる。

それには蓋をしっかり押さえつける方法を考えなくては・・・・・

そうだ、パイプにタガをはめてそれを締め付ければいいではないか!

いろいろ考えたがやっぱり半田付けが必要だ。

それにはタガは真鍮材を使わなくてはならない。

今までも何回か真鍮を材料にして工作したことがあるが、アルミと違って

真鍮は結構硬い。 曲げるにしても削るにしても穴を開けるにしてもかなり

力がいる。 今のようなガタガタの工作台では作業ができない。

それに沢山の穴を開けるにはどうしても小型のボール盤は必要だ。

というわけでカーポートの片隅に作業台を据付て、小型のボール盤も買って

小さな作業場を作ることにした。

↓ 通販で注文した卓上ボール盤が届いた。

↓ カーポートの隅っこに据え付けた作業台。

カーポートの屋根があるので少々の雨は防げる。どんなに汚しても平気なので嬉しい。

季節は冬になって、寒い日が続くようになった。

でも、作業場ができたので実習生はますます工作に熱が入ってきた。

アルミ材は柔らかくて加工しやすい。

シリンダーとピストンのすべりもよく具合よい。

ただし、機密性が必須なシリンダーやピストンに半田付けができないのは致命的な

欠点だった。

あれこれ試行錯誤してやっと機密性を持たせることができた。

そしてとてもスムーズに動くピストンを作ることができた。

↓ アルミピストンに換装してスムーズに回転するようになったスターリングエンジン。

小さなアルコールランプの炎でも高速に回転するようになった。

アルミピストンの工作がうまくいったので、今度は本当のスチームエンジンを

作ってみたくなった。

スチームエンジンは蒸気で動かすんだからボイラーが必要だ。

さて、このボイラーはどうすればいいんだろう。

安直にはアルミボトルの飲み口に栓をして蒸気が漏れないようにしてそこに

パイプを差し込んで蒸気を取り出せばいいではないか。

早速工作してみた。

↓ アルミボトルにゴム栓をしてそこかに真鍮パイプを貫通させて蒸気を取り出すようにした。

↓ 圧力があるのかどうかわからなくては面白くない。 まず圧力のチェッカーを作った。

スプリングはゴム輪と言ういい加減なものだ。 残念ながら圧力の絶対値は示せない。

スチームエンジンの工作となるとなかなか難しかった。

シリンダーに取り付けるタガには蓋を締め付ける爪をつけなくてはならないが、

ここにはかなりの力がかかるので半田付けではもたない。

ロウ付けが必要だ。 ネットで調べてみるとかなり難しいらしい。

いずれボイラーの工作では必要になるのだし、やってみよう。

↓ 火床に置いた材料をガスバーナーで熱し、銀ロウを溶かして強力に接着する。

熱し過ぎれば材料も熔けてしまうのでなかなか難しい作業だ。 でもなかなか面白い。

シリンダーとピストンは何とかできた。

次には蒸気を制御する「弁装置」が必要だ。

これも難しかったが試行錯誤を繰り返しながら何とか作った。

↓ やっと組み立て終わったスチームエンジン。

↓ 何度も調整を繰り返してやっと回りだしたスチームエンジン。

完成したスチームエンジン1号を閑さえあれば動作させて

少しでも回転数を上げようと調整していた。

回転数を上げるにはボイラーの圧力を高めるのが先決だ。

ボイラーの火力を強めようといろいろなことをやってみた。

最後は燃芯を8個もつけたランプを作ったがこれはとても危険でヤバかったよ・・・・

そんなことを繰り返しているとやっぱりアルミ缶のボイラーには限界があった。

↓ あまりに強力な炎で炙ったのでアルミ缶は皺しわになってしまった。

そこで次にはスチール缶で同じようなものを作ったが・・・・・

スチール缶もやがて水の供給口に小さな穴が開き、蒸気が漏れてしまうようになった。

そこでいよいよ真鍮板を丸めてボイラーを作ることにした。

↓ 厚さ0.5mmの真鍮板を折り曲げてボイラーの胴にした。

↓ こんなに大きな物のロウ付けは初めて・・・ 熱が回らずなかなかロウ付けができない。

↓ やっと出来上がった真鍮製ボイラー。

このボイラーとスチームエンジン1号を組み合わせて運転して楽しんでいたが、

次第に真鍮製のシリンダーを作ってみたい欲望にかられ、いつしかその準備に

入っていった。

( 次号に続く )

2011/8/24 (水曜日) 晴れ

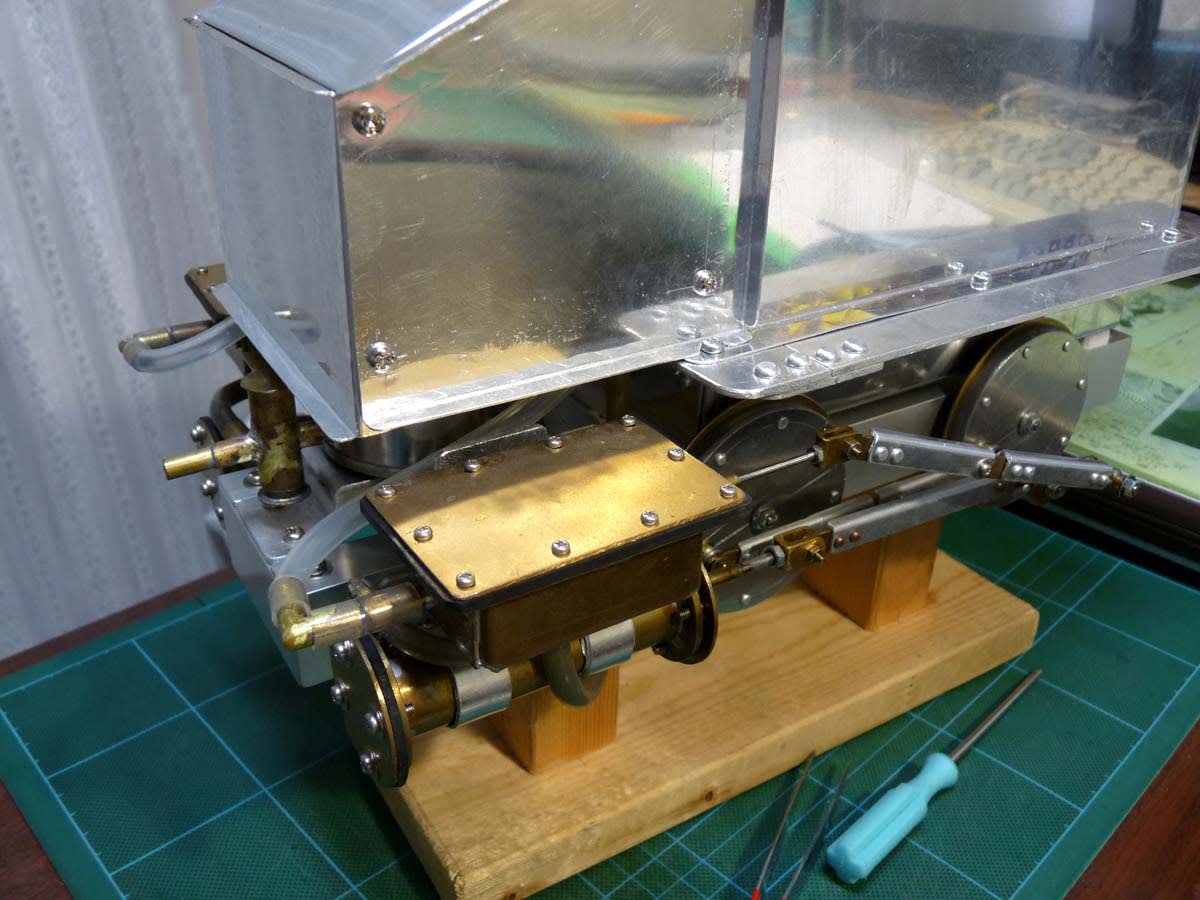

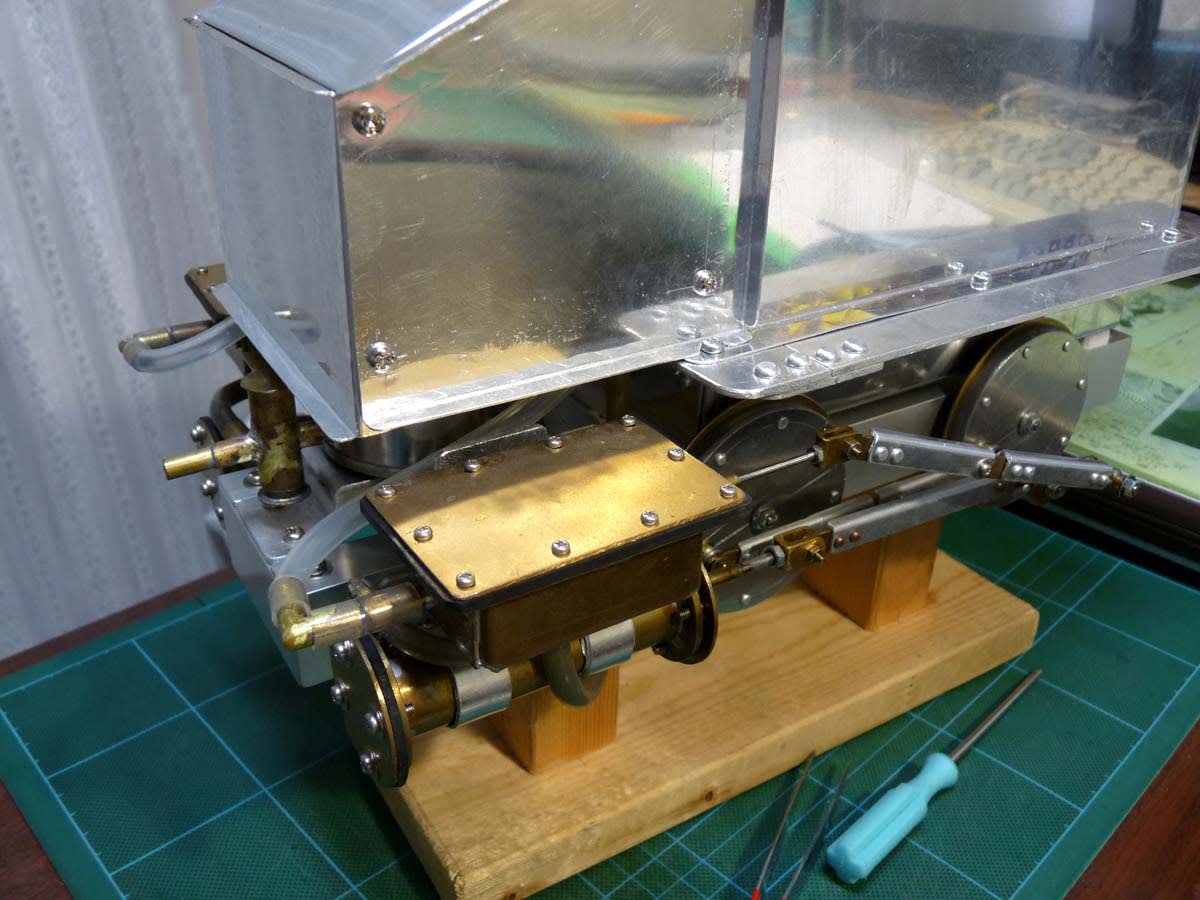

昨夜、ZB-1 のすべり弁駆動タイミングの調整をしなおした。

最初に車台に取り付けたときに調整を行ってその後は一度も調整は

していなかった。

すべり弁箱の蓋を開けて、動輪を手で動かして蒸気の供給や排気の

タイミングを目で確認したところ、左側のすべり弁のタイミングが

少しだけ狂っていた。 ネジがしっかり締まっていなかったのか、

今までの工作中に動いてしまったのだろう。

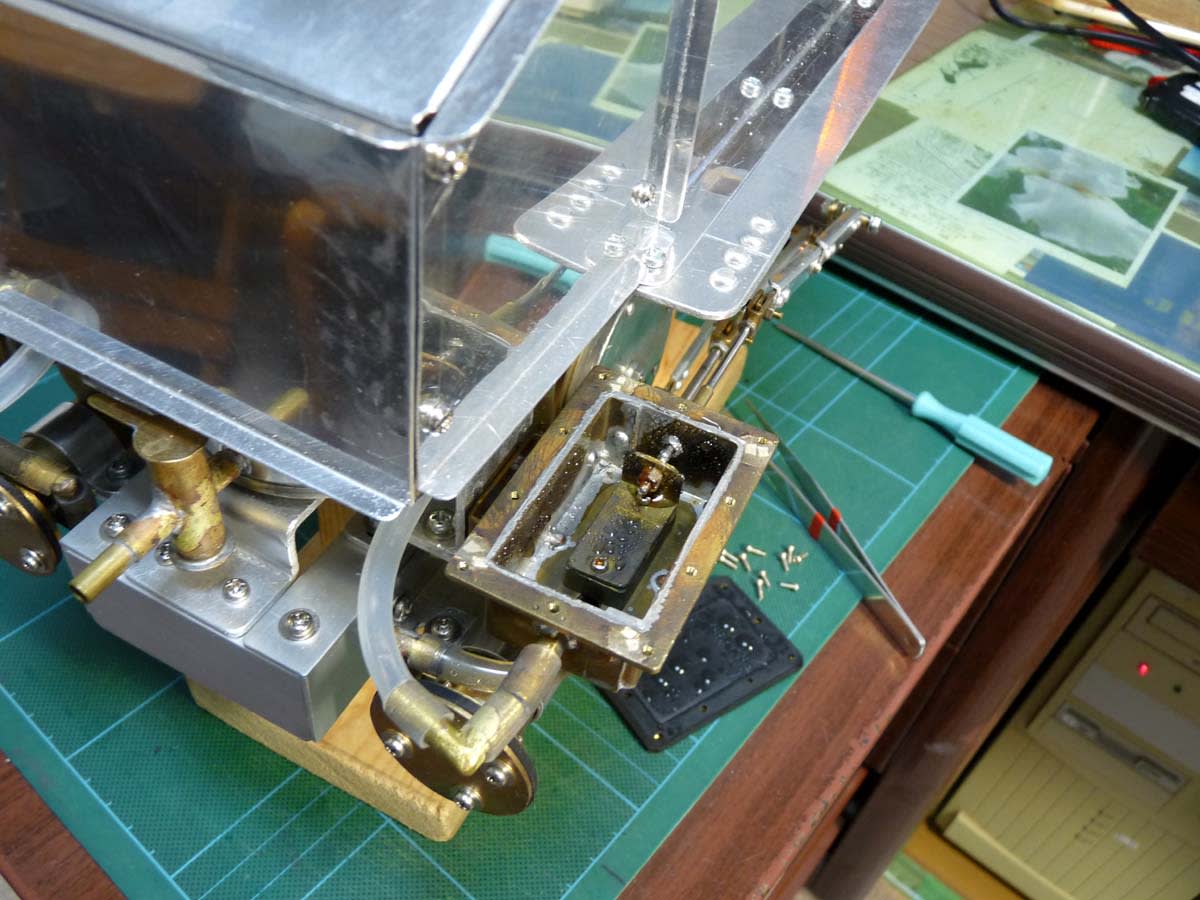

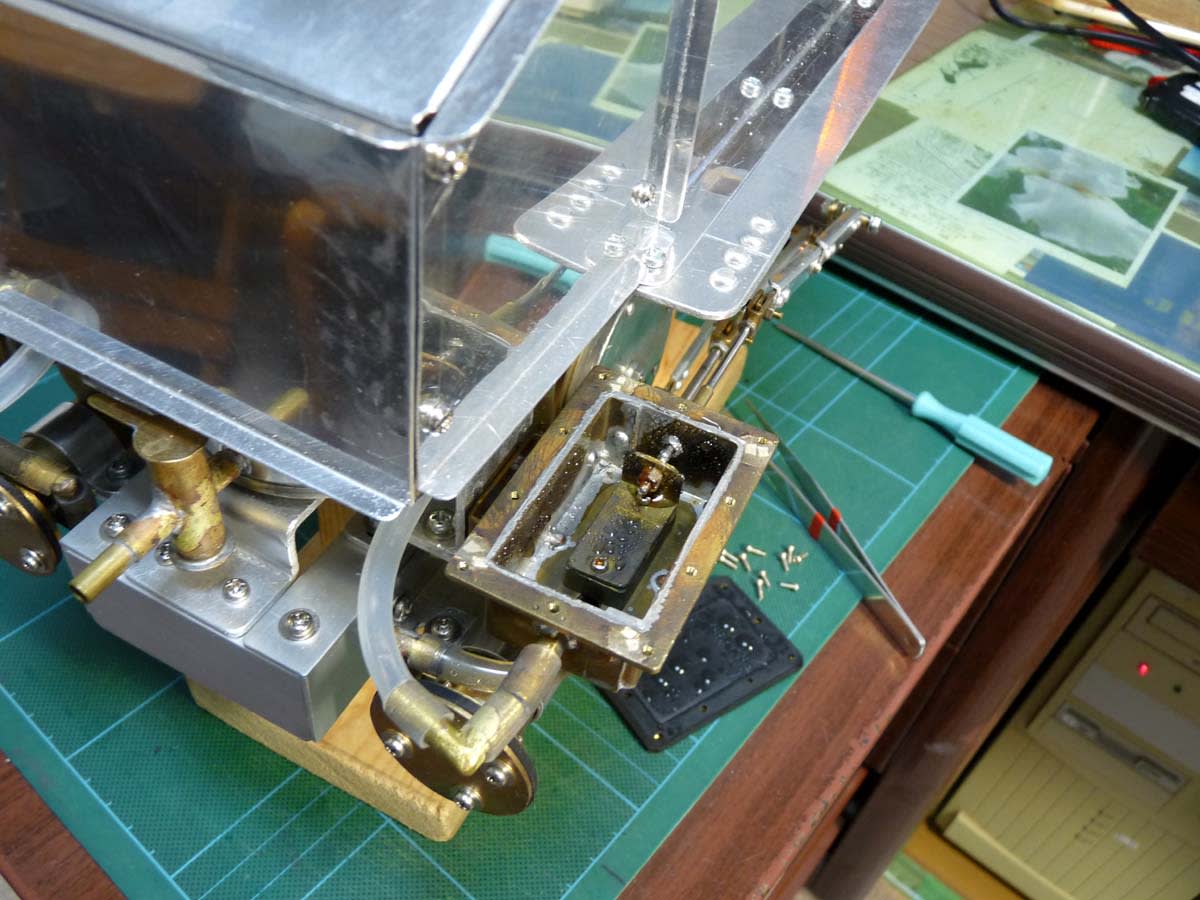

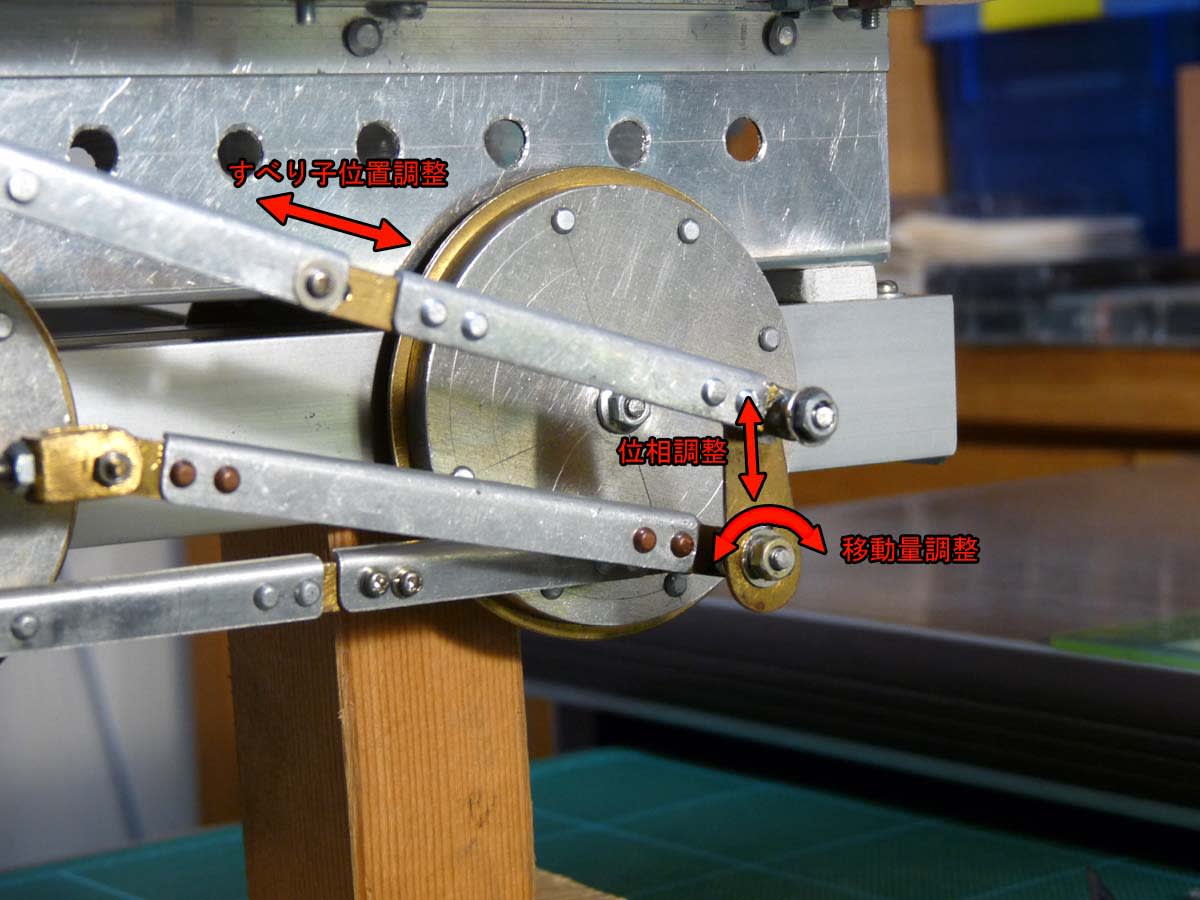

↓ すべり弁ケースの蓋を外して調整することにした。

↓ すべり弁の中は熱い蒸気に曝されてこんなに黒くなっていた。

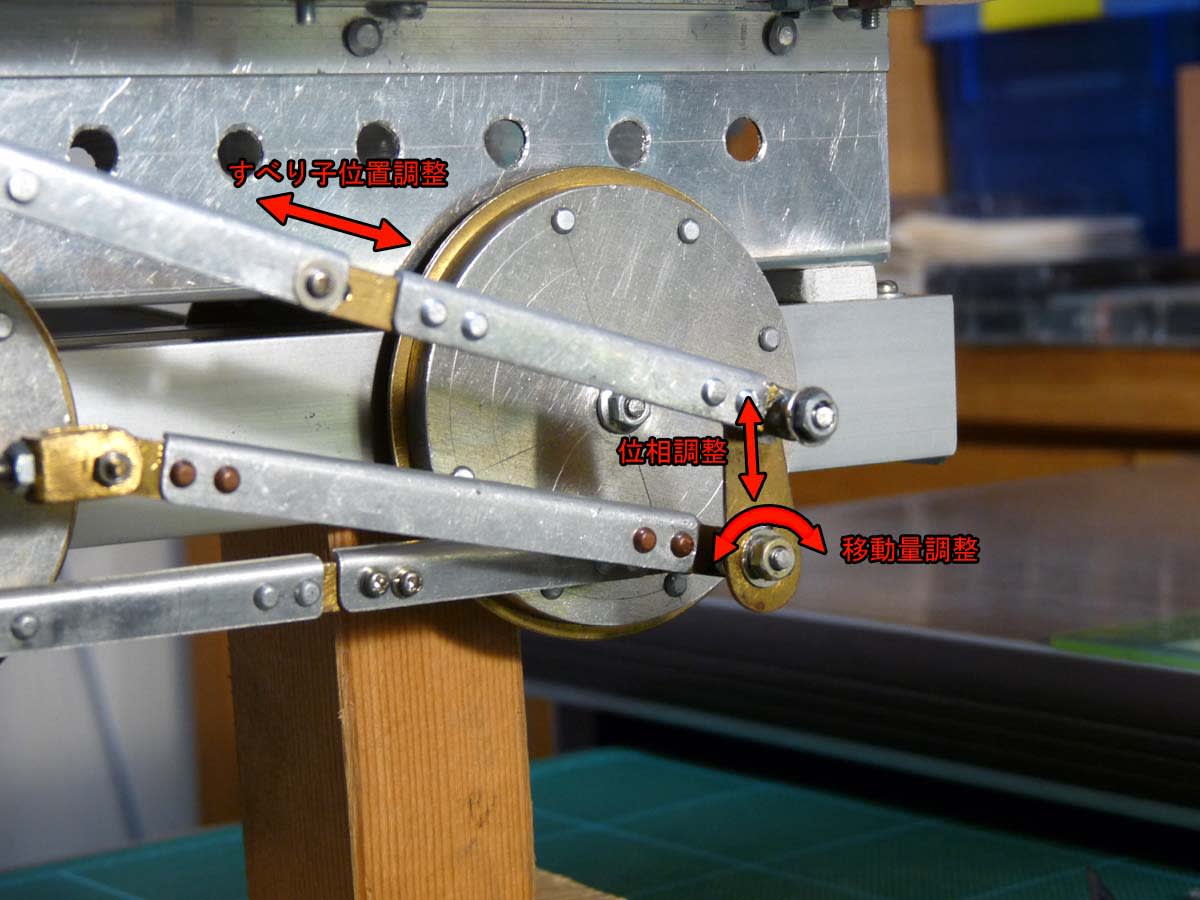

↓ すべり弁とピストン位置との位相調整や弁の中心位置や移動量を調整した。

この調整は動輪の返りクランク位置とか、すべり弁駆動棒の長さとか

細かい調整なのでなかなかうまくはいかない。

実習生式のいい加減な工作の泣き所だ。 やっと調整を終えた。

さぁ、明日の走行テストが楽しみだ・・・・・

昼過ぎ、レールを敷いてテスト走行を始めた。

いつものように固形燃料を3個燃やして走らせた。

や、や、や、 速い、速い・・・・

すべり弁の調整のおかげか・・・・

↓ ZB-1はとても調子よく走ってくれた。

固形燃料が盛んに燃えているのか、スピードはますます速くなって

何だか危なっかしくなってきた。

あっ、脱線だ。

何度か脱線をしてしまった。

その都度、レールの状態を直してテストを続けた。

↓ この辺でよく脱線する。 なんだか危なっかしいよ・・・・

↓ 脱線してしまった!

↓ 今まで何回か脱線したが、内側に傾いたのは初めてだ。 倒れそうだ、大変だ!

↓ あーぁ、横倒しになってしまった。

ZB-1 は脱線して横倒しになってしまった。

幸い固形燃料は外に漏れず、大事には至らなかったが・・・・

この狭い急カーブではちょっとスピードが出すぎる。

固形燃料を2つにしてみた。

動き出すまでにちょっと時間がかかってしまうが、走りはちょうど好い感じだ。

(動画から静止画を切り出したので見難い画像となってしまいました。)

このときの動画はYouTubueにアップしてありますのでどうぞご覧くださいませ。

http://www.youtube.com/watch?v=Tz7cnYGUelI

http://www.youtube.com/watch?v=AGktl6H5VNs

(上記URLをコピーしてブラウザーのアドレス指定窓に貼り付けてアクセスしてください。)

昨夜、ZB-1 のすべり弁駆動タイミングの調整をしなおした。

最初に車台に取り付けたときに調整を行ってその後は一度も調整は

していなかった。

すべり弁箱の蓋を開けて、動輪を手で動かして蒸気の供給や排気の

タイミングを目で確認したところ、左側のすべり弁のタイミングが

少しだけ狂っていた。 ネジがしっかり締まっていなかったのか、

今までの工作中に動いてしまったのだろう。

↓ すべり弁ケースの蓋を外して調整することにした。

↓ すべり弁の中は熱い蒸気に曝されてこんなに黒くなっていた。

↓ すべり弁とピストン位置との位相調整や弁の中心位置や移動量を調整した。

この調整は動輪の返りクランク位置とか、すべり弁駆動棒の長さとか

細かい調整なのでなかなかうまくはいかない。

実習生式のいい加減な工作の泣き所だ。 やっと調整を終えた。

さぁ、明日の走行テストが楽しみだ・・・・・

昼過ぎ、レールを敷いてテスト走行を始めた。

いつものように固形燃料を3個燃やして走らせた。

や、や、や、 速い、速い・・・・

すべり弁の調整のおかげか・・・・

↓ ZB-1はとても調子よく走ってくれた。

固形燃料が盛んに燃えているのか、スピードはますます速くなって

何だか危なっかしくなってきた。

あっ、脱線だ。

何度か脱線をしてしまった。

その都度、レールの状態を直してテストを続けた。

↓ この辺でよく脱線する。 なんだか危なっかしいよ・・・・

↓ 脱線してしまった!

↓ 今まで何回か脱線したが、内側に傾いたのは初めてだ。 倒れそうだ、大変だ!

↓ あーぁ、横倒しになってしまった。

ZB-1 は脱線して横倒しになってしまった。

幸い固形燃料は外に漏れず、大事には至らなかったが・・・・

この狭い急カーブではちょっとスピードが出すぎる。

固形燃料を2つにしてみた。

動き出すまでにちょっと時間がかかってしまうが、走りはちょうど好い感じだ。

(動画から静止画を切り出したので見難い画像となってしまいました。)

このときの動画はYouTubueにアップしてありますのでどうぞご覧くださいませ。

http://www.youtube.com/watch?v=Tz7cnYGUelI

http://www.youtube.com/watch?v=AGktl6H5VNs

(上記URLをコピーしてブラウザーのアドレス指定窓に貼り付けてアクセスしてください。)

2011/8/23 (火曜日) 曇り後晴れ

午前中は曇り空て時折小雨も降るような天気だったが

午後は日も差す暑い陽気になった。

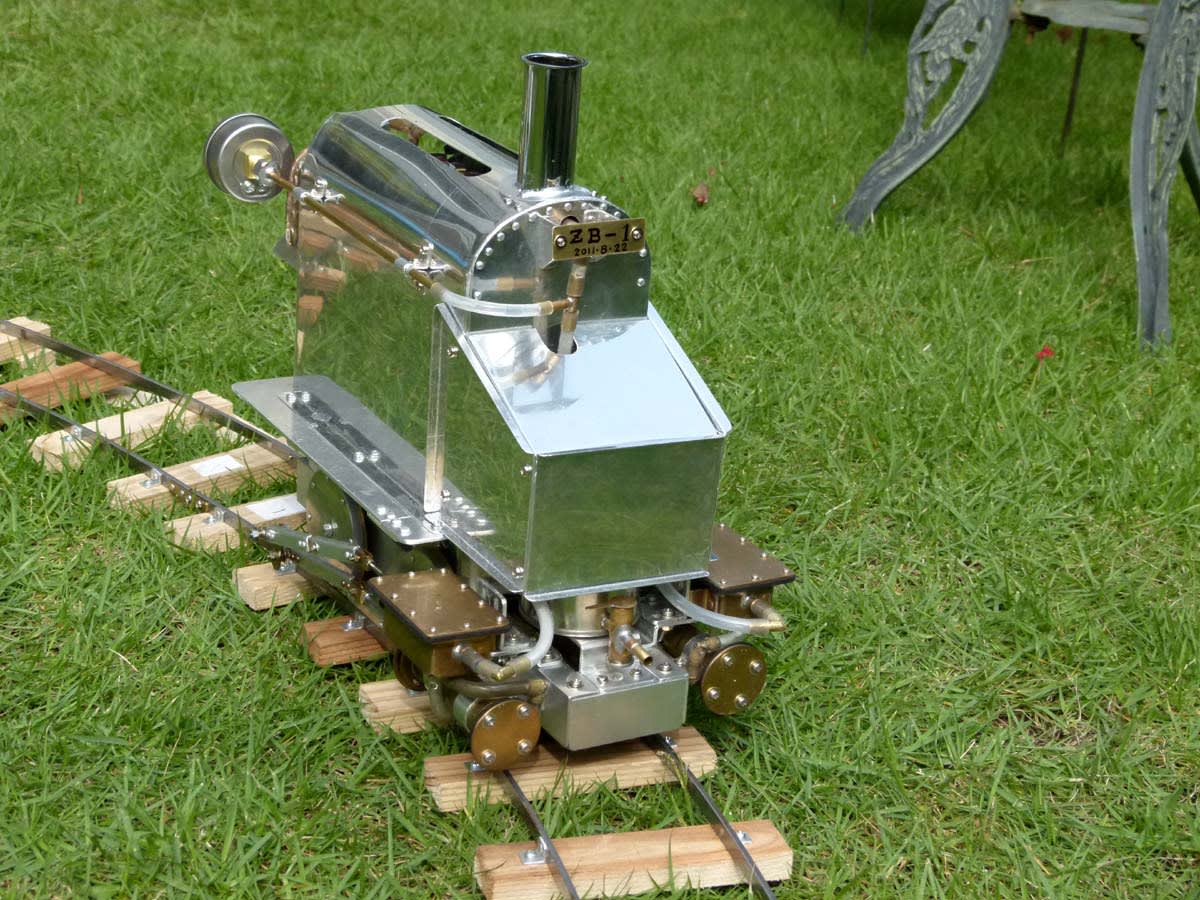

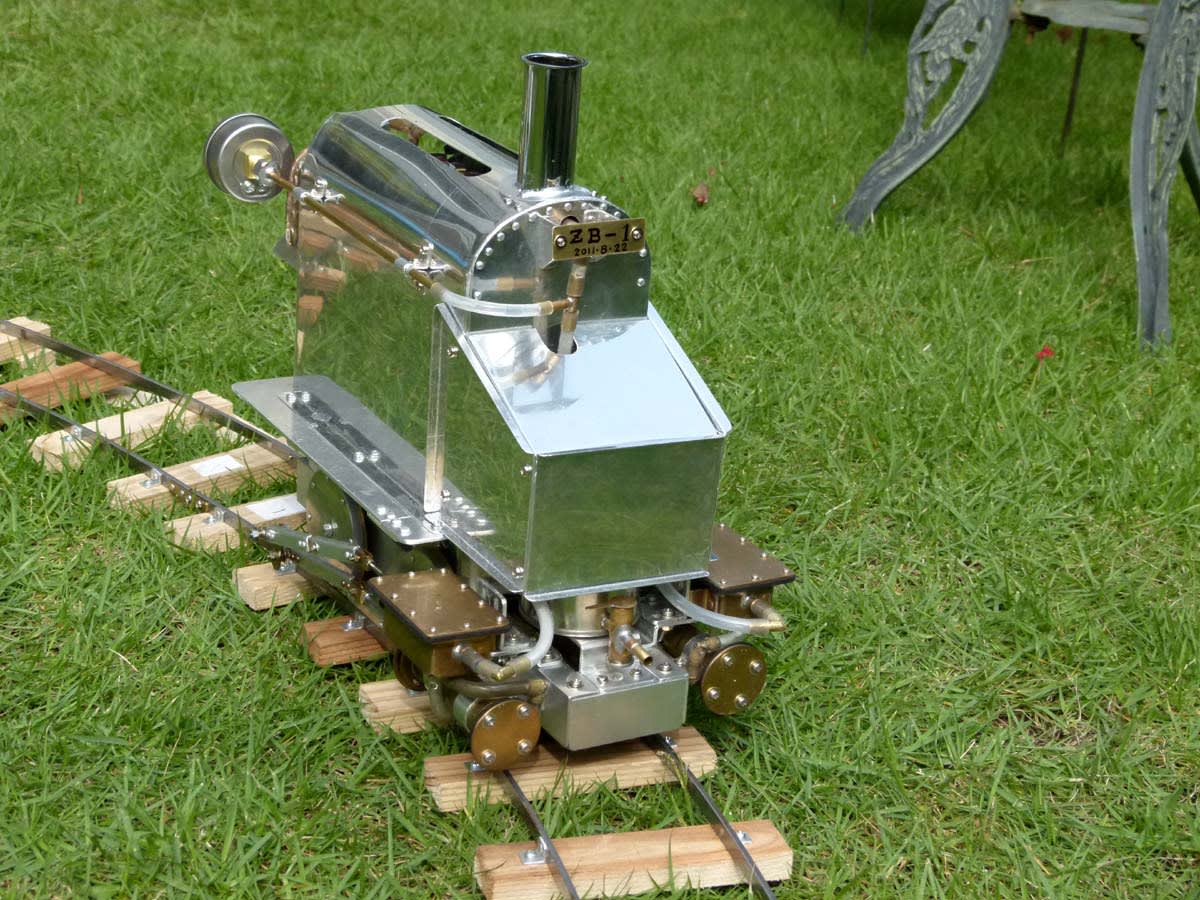

この晴れ間を待ち望んでいた実習生は早速庭にレールを敷いて

やっと完成にこぎつけた実習生式蒸気機関車 ZB-1 の

走行確認テストを実施した。

新しい機体が完成して格納庫や工場から引き出されて皆様に

お披露目することをロールアウトと言うんだそうな・・・・

でも、飛行機に限らず、新しく完成した物体を工場から引き出す

こともそう言うらしい。

そういうことなら、やっと昨日完成したばかりの実習生式蒸気機関車

ZB-1だって、作業場から引き出して、こうやって皆様にお披露目

するんだから「ロールアウト」と言ってもいいよね・・・・

(本当かどうかはわかりませんが、

このロールアウトという言葉はカッコイイので使ってみたいです。)

↓ 作業場から引き出されて完成確認走行の時を待つZB-1。 やっとこの時がきた。

↓ 車輪からボイラー、シリンダー、ピストン、その他何でも手作りしたZB-1.

工作を始めてから半年以上経つ。

↓ ZB-1 の銘板が好いでしょう? ちょっと曲がってるのはご愛嬌です。

↓ レールの上を快調?に走ってくれた。

ZB-1が走行する様子をコンデジ動画に撮りましたが、ファイル形式が違うのでこのブログには

アップできません。(ちょっと残念です。)

そこでその動画を “動画サイト You Tube” に投稿しました。

ZB-1がレールの上を颯爽?と走る様子を是非ごらんくださいませ。

http://www.youtube.com/watch?v=rQmYWGQU3EA

このURLをコピーしてブラウザーのアドレス指定窓に貼り付けてアクセスしてください。

または You Tubeをアクセスした後、

ZB-1

を検索キーにして呼び出してください。 よろしくお願いいたします。

午前中は曇り空て時折小雨も降るような天気だったが

午後は日も差す暑い陽気になった。

この晴れ間を待ち望んでいた実習生は早速庭にレールを敷いて

やっと完成にこぎつけた実習生式蒸気機関車 ZB-1 の

走行確認テストを実施した。

新しい機体が完成して格納庫や工場から引き出されて皆様に

お披露目することをロールアウトと言うんだそうな・・・・

でも、飛行機に限らず、新しく完成した物体を工場から引き出す

こともそう言うらしい。

そういうことなら、やっと昨日完成したばかりの実習生式蒸気機関車

ZB-1だって、作業場から引き出して、こうやって皆様にお披露目

するんだから「ロールアウト」と言ってもいいよね・・・・

(本当かどうかはわかりませんが、

このロールアウトという言葉はカッコイイので使ってみたいです。)

↓ 作業場から引き出されて完成確認走行の時を待つZB-1。 やっとこの時がきた。

↓ 車輪からボイラー、シリンダー、ピストン、その他何でも手作りしたZB-1.

工作を始めてから半年以上経つ。

↓ ZB-1 の銘板が好いでしょう? ちょっと曲がってるのはご愛嬌です。

↓ レールの上を快調?に走ってくれた。

ZB-1が走行する様子をコンデジ動画に撮りましたが、ファイル形式が違うのでこのブログには

アップできません。(ちょっと残念です。)

そこでその動画を “動画サイト You Tube” に投稿しました。

ZB-1がレールの上を颯爽?と走る様子を是非ごらんくださいませ。

http://www.youtube.com/watch?v=rQmYWGQU3EA

このURLをコピーしてブラウザーのアドレス指定窓に貼り付けてアクセスしてください。

または You Tubeをアクセスした後、

ZB-1

を検索キーにして呼び出してください。 よろしくお願いいたします。

2011/8/22 (月曜日) 曇り 時々小雨

今日も涼しくて工作には都合が好いがあまり良いい天気ではない。

時々小雨も降ってくる。

陸蒸気もやっと完成に近づいた。

テスト走行では何とかやっと動くことが確認できた。

この走行状態では満足できないけど、何時までもダラダラと完成を

先延ばすこともできない。

そこで一応今回の陸蒸気工作はこでれで完成として次の段階へ進む

ことにした。

そこで完成した陸蒸気に名前を付けることにした。

その名前は

ZB-1

えっ、「何で“ZB-1”て名前にしたの?」 ですかぁ・・・・

それはねぇ・・・・えへへへ・・・(照れ笑い)

“Z”は“Zissyusei式”のZ、 “B”は動輪が2軸だからB、

そして第1号だから“-1” と言うわけです。

こんな天気だったのでカーポートからマイカーを追い出して(路上駐車)、

スペースを作ってそこにレールを敷いてテストしたんですよ。

↓ 昨日、一昨日と降った雨で濡れてしまったカーポートだけど何とかレールは敷けた。

最終調整を終えた陸蒸気(ZB-1)をレールの上に乗せた。

↓ 固形燃料3個に火を着けてボイラーにセットした。

↓ 3、4分で圧力が出てきた。 ZB-1はヨタヨタと動き出した。

↓ カーポートは雨水が流れやすいように道路に向って傾斜している。 結構上り坂になってる

らしくてZB-1はあえぎあえぎ登っていく。 今にも止まってしまいそうだ。

↓ 坂道を登りきると生き返ったように元気で走ってくれる。

↓ 煙突の前に取り付けた銘板。 一応今日が完成とということで日付を書き込んだ。

さぁ、次のステップはZB-1のレベルアップだ。

やってみたいことはたくさんある。

ボイラー熱源の改良。 もっと背が低く出来て火力の強い熱源を見つけなくては!

それから蒸気漏れの少ないシリンダーとピストンの工作。

ZB-1のシリンダーとピストンはスカスカで全然圧力が上がらず、力が出ない。

もっと精度のよい工作を目指さなくては!

そして前進ばかりではなくて後進も出来るように工夫する。

まぁ、これはもっと力強く走るようになったらのことだ。

そうなるとボイラーの圧力も上がってくるだろうから安全弁も取り付けなくては・・・

そして客車や貨車も引っ張れるようになるだろうから、客車や貨車を作る・・・

うまくいけば子どもぐらいは乗せられるかも・・・(それはないね、絶対に・・・・)

まぁ、こんなわけで夢は広がって行きます。

まだまだ工作実習生は続きます・・・・・・・

今日も涼しくて工作には都合が好いがあまり良いい天気ではない。

時々小雨も降ってくる。

陸蒸気もやっと完成に近づいた。

テスト走行では何とかやっと動くことが確認できた。

この走行状態では満足できないけど、何時までもダラダラと完成を

先延ばすこともできない。

そこで一応今回の陸蒸気工作はこでれで完成として次の段階へ進む

ことにした。

そこで完成した陸蒸気に名前を付けることにした。

その名前は

ZB-1

えっ、「何で“ZB-1”て名前にしたの?」 ですかぁ・・・・

それはねぇ・・・・えへへへ・・・(照れ笑い)

“Z”は“Zissyusei式”のZ、 “B”は動輪が2軸だからB、

そして第1号だから“-1” と言うわけです。

こんな天気だったのでカーポートからマイカーを追い出して(路上駐車)、

スペースを作ってそこにレールを敷いてテストしたんですよ。

↓ 昨日、一昨日と降った雨で濡れてしまったカーポートだけど何とかレールは敷けた。

最終調整を終えた陸蒸気(ZB-1)をレールの上に乗せた。

↓ 固形燃料3個に火を着けてボイラーにセットした。

↓ 3、4分で圧力が出てきた。 ZB-1はヨタヨタと動き出した。

↓ カーポートは雨水が流れやすいように道路に向って傾斜している。 結構上り坂になってる

らしくてZB-1はあえぎあえぎ登っていく。 今にも止まってしまいそうだ。

↓ 坂道を登りきると生き返ったように元気で走ってくれる。

↓ 煙突の前に取り付けた銘板。 一応今日が完成とということで日付を書き込んだ。

さぁ、次のステップはZB-1のレベルアップだ。

やってみたいことはたくさんある。

ボイラー熱源の改良。 もっと背が低く出来て火力の強い熱源を見つけなくては!

それから蒸気漏れの少ないシリンダーとピストンの工作。

ZB-1のシリンダーとピストンはスカスカで全然圧力が上がらず、力が出ない。

もっと精度のよい工作を目指さなくては!

そして前進ばかりではなくて後進も出来るように工夫する。

まぁ、これはもっと力強く走るようになったらのことだ。

そうなるとボイラーの圧力も上がってくるだろうから安全弁も取り付けなくては・・・

そして客車や貨車も引っ張れるようになるだろうから、客車や貨車を作る・・・

うまくいけば子どもぐらいは乗せられるかも・・・(それはないね、絶対に・・・・)

まぁ、こんなわけで夢は広がって行きます。

まだまだ工作実習生は続きます・・・・・・・