今日もアダプター工作だ。

今回は素材から必要な部材を切り出す作業がメインだ。

物置から作業台、工具や素材を持ち出して早速作業を開始した。

今回は最後のアダプター工作(一応“最後”としておこう!)ということで

ブログねたにもしているのでいろいろ演出が入っています。

↓ 今回のアダプタ工作で使用する工具のご紹介です。

こんなチンケな工具でガリガリ、キリキリ、トントン、カンカンと工作するのです。

↓ 図面に従って、素材のアルミ板に線を書き込みます。(“ケガキ”というらしい)

↓ その線のとおりに金ノコで切り取っていく。 アルミ板でも3mm厚になると大変だ。

↓ 部材第1号が切り取れた。

↓ これはアングルを切り取ったところです。

↓ 切れ端のアルミ板から小さな部品を作る。

アダプターリングをパネルに取り付ける部品を作ってるところ。

↓ 小さな部品でも厚さが3mmもあると曲げるのが大変。

金槌で叩いて曲げるのだが直角(90度)を出すのが難しい。

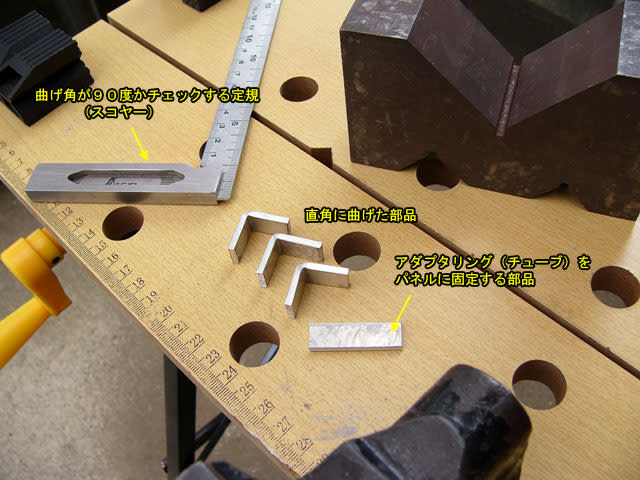

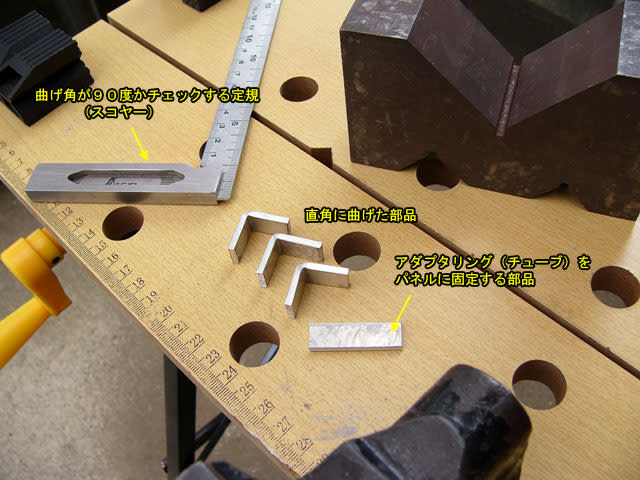

↓ 出来上がった取り付け金具。

↓ 実測したケラレなしクリアランスにするためにチューブを切り詰める。

ほんのわずか切り詰めるだけだが、それが余計に難しい。

↓ 出来上がった接続リング(チューブ)と取り付け金具。 今日の作業はこれまでとしよう。

今日はまだ工作の入り口の作業をしただけだ。

次は3mm厚のパネルに直径50mmの穴をあける作業がまっている。

アルミとはいえ、この大きな穴をあけるのはなかなか大変だ。

では次回の大穴あけにご期待ください。

今回は素材から必要な部材を切り出す作業がメインだ。

物置から作業台、工具や素材を持ち出して早速作業を開始した。

今回は最後のアダプター工作(一応“最後”としておこう!)ということで

ブログねたにもしているのでいろいろ演出が入っています。

↓ 今回のアダプタ工作で使用する工具のご紹介です。

こんなチンケな工具でガリガリ、キリキリ、トントン、カンカンと工作するのです。

↓ 図面に従って、素材のアルミ板に線を書き込みます。(“ケガキ”というらしい)

↓ その線のとおりに金ノコで切り取っていく。 アルミ板でも3mm厚になると大変だ。

↓ 部材第1号が切り取れた。

↓ これはアングルを切り取ったところです。

↓ 切れ端のアルミ板から小さな部品を作る。

アダプターリングをパネルに取り付ける部品を作ってるところ。

↓ 小さな部品でも厚さが3mmもあると曲げるのが大変。

金槌で叩いて曲げるのだが直角(90度)を出すのが難しい。

↓ 出来上がった取り付け金具。

↓ 実測したケラレなしクリアランスにするためにチューブを切り詰める。

ほんのわずか切り詰めるだけだが、それが余計に難しい。

↓ 出来上がった接続リング(チューブ)と取り付け金具。 今日の作業はこれまでとしよう。

今日はまだ工作の入り口の作業をしただけだ。

次は3mm厚のパネルに直径50mmの穴をあける作業がまっている。

アルミとはいえ、この大きな穴をあけるのはなかなか大変だ。

では次回の大穴あけにご期待ください。

あのアダプターたちはこう言う設計の下に誕生していたんですね。道具も揃っているし万全ですね。

電動工具は少ないようですが、テレビで見た、あの新幹線の車両の顔を手で叩き出している職人さんが思い浮かびました。 いい写真が撮れると思います。

でもアダプターはこれが最後ですよ!

ねっ、チンケな道具ばかりでしょう。

昔はこんな道具でラジオやアンプの工作をしてたんですよ。 アルミシャーシーなんて0.8mm位の厚さだったからこれで十分でした。 電動工具は電気ドリルがあるだけです。 W300のアダプタ工作は難しいです。 やっぱり底面に問題ありでした。 なんで三脚穴があんな端っこにあるんだろう! 今すごく悩んでいます。 アダプタ作成(デジカメ購入)はこれで最後にします。 「有言実行」です!(ホントですよぉ・・・)