2013/09/02 (月曜日) 晴れ午後夕立

V型スチームエンジンの工作を思い立ったがなかなか腰が上がらない。

しばらく工作を中断していたので怠け癖がついてしまったのかも・・・

第一何から作ったら良いのか・・・・・

あれも作らなけりゃ、これも作らなけりゃと、ただ頭の中で空回りするばかりだ。

確かにいろいろな部品を作らなけりゃならないが、千里の道も一歩から・・・だ。

先ず、クランクシャフトを作ることにした。

簡単な部品だけど結構難しい。

クランクピンの両端にネジを切るのだがこれがなかなかまっすぐには切れない。

無理やりネジを切るとヨタヨタとうねったネジなってしまい、組み立て時に

クランクが捩れて失敗してしまう。

それに軸にはロウ付けで取り付けるのでこのときに失敗することも多い。

まぁ、第一の関門というところか・・・・

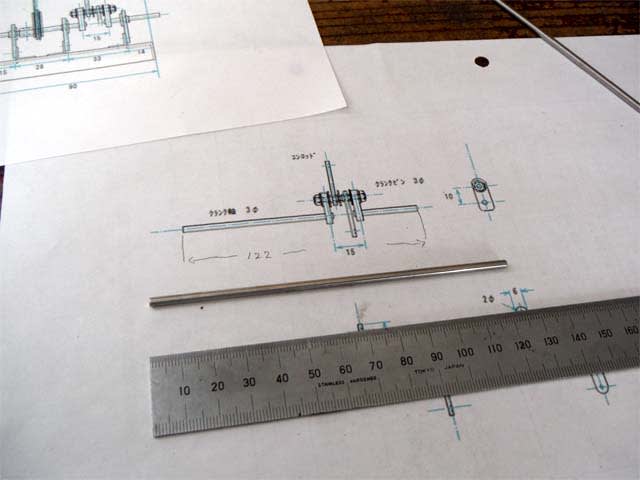

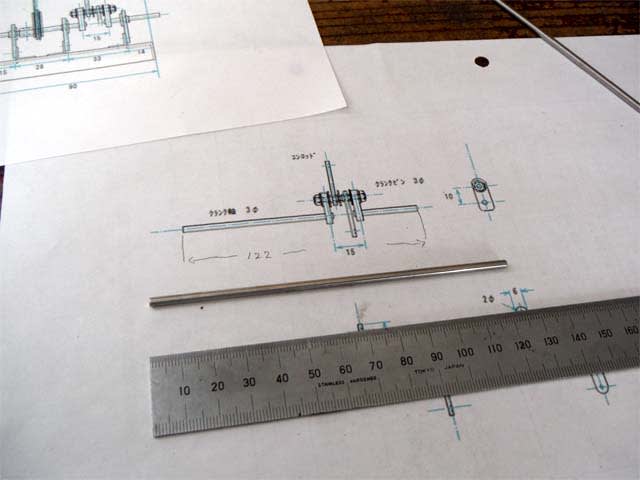

↓ 3φステンレス丸棒を切り出した。

↓ 丸棒がまっすぐかどうかチェックしてみた。 ボール盤に咥えて回転させてみる。

↓ 丸棒の中心をスケールの目盛に合わせる。

↓ チャックを手で回転させていく。 一番ぶれたところは約1mmだった。

材料屋からは真っ直ぐなのを選んで買ってくるのだがこんな曲がりがある。

これを直そうとすると余計曲がってしまうからこのくらいなら我慢しておこう。

↓ クランクピン(3φ丸棒)の両端に3mmのネジを切るのだが、3φ丸棒そのままでは3mmネジは切れない。

ネジ切りの部分は2.7φぐらいに細く削らなくてはならないのだ。 昔はこんなこともわからず、そのまま

無理やりネジを切っていた。 出来上がったネジは首が曲がったり、ナットがきつくて回らなかったりした。

↓ ゲージに嵌めて太さを確認しながら削っていく。

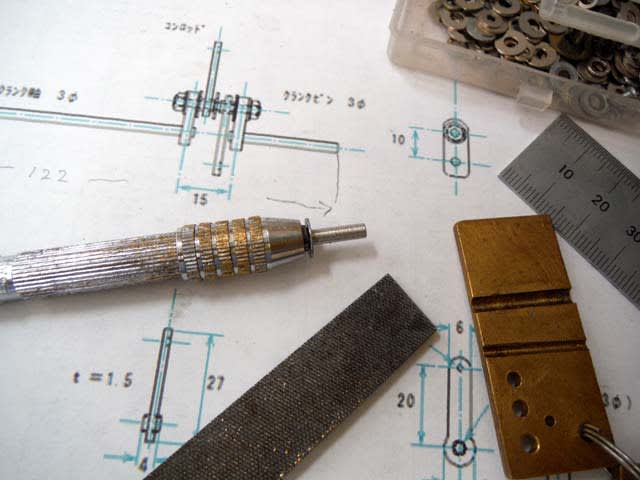

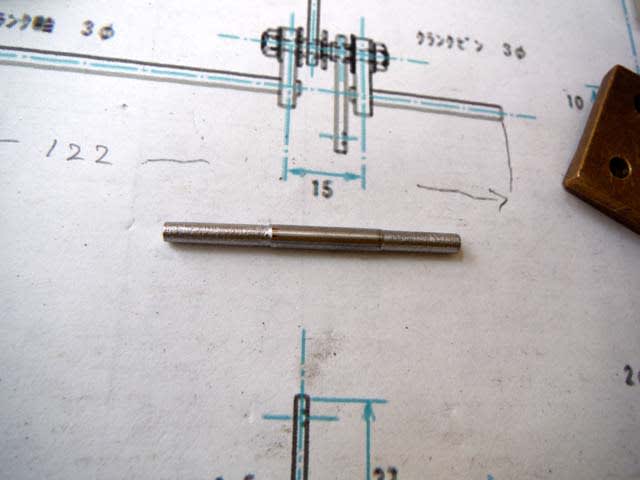

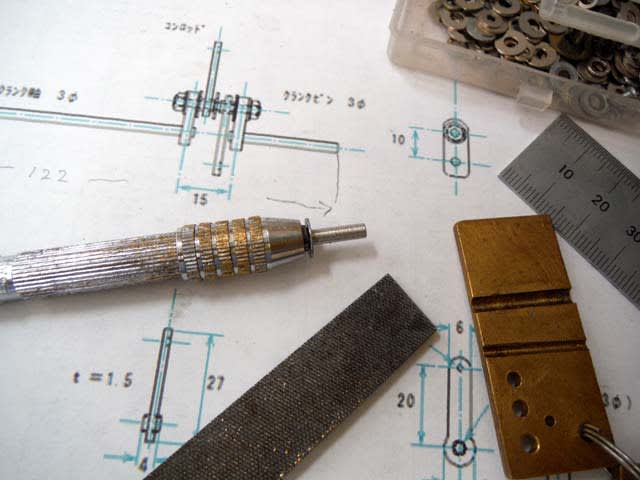

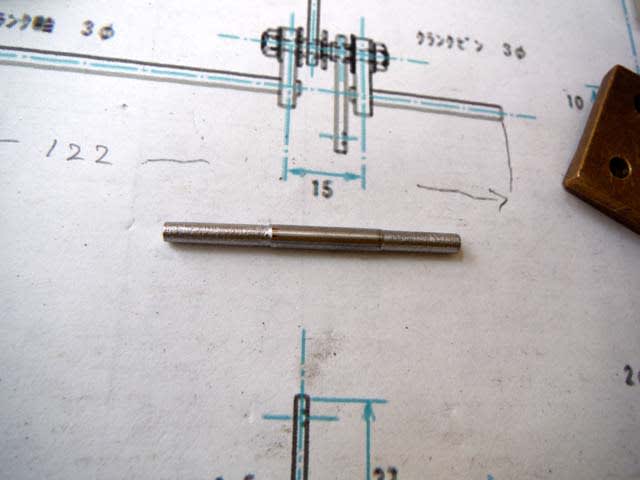

↓ ネジ切りのために両端を細く削ったクランクピン。

↓ クランクピンのネジは真っ直ぐに切らないとクランクを組み立てたときに歪んで失敗してしまう。

クランクピンをボール盤に咥えてバイスに固定したダイスに直角に当てて喰いこませる。

↓ チャックを手で回しながら喰いこませていく。

↓ 十分喰いこんだらダイスをバイスから取り外す。 そしてダイスハンドルにセットしてねじ切りをする。

↓ これで、いきなりダイスを当ててネジを切るよりは真っ直ぐなネジが切れる。

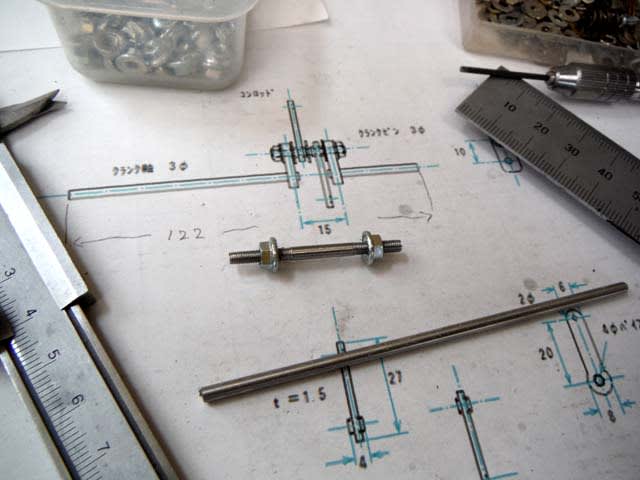

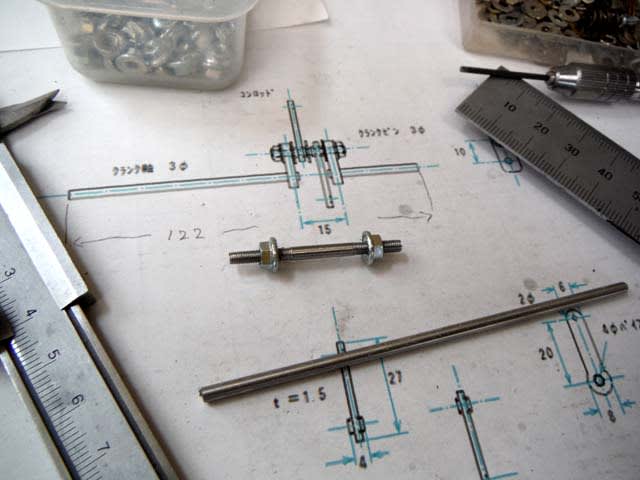

↓ ナットを嵌めたクランクピン。 当初の設計ではクランクに雌ネジを切って組み立てる方式だったが

雌ネジがまっすく立てられず失敗。 止むを得ずクランクを両側からナットで締め付けることにした。

そのためナットの厚さの分だけ寸法が長くなってしまった。

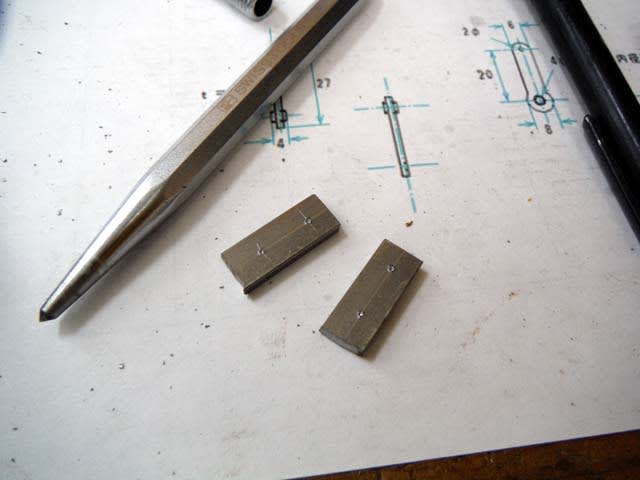

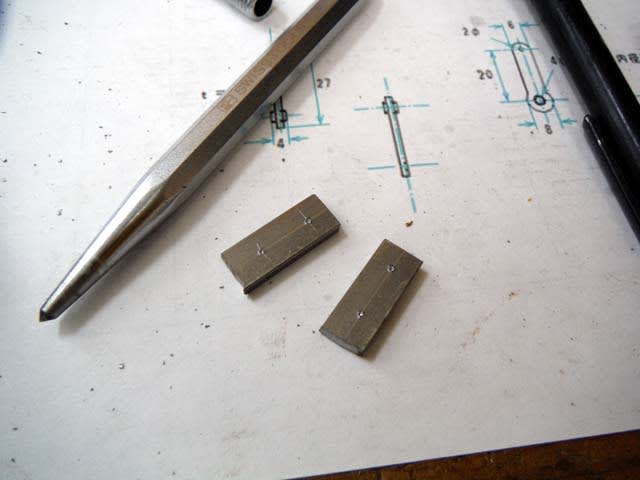

↓ クランクは、幅8mm 厚さ3mmの鉄平角で作る。

↓ ストロークは20mm。 クランクには正確に10mm間隔の穴をあける。 ポンチ打ちは案外難しい。

↓ この穴も面に直角に開けなくてはならない。 左右がずれてもだめだ。

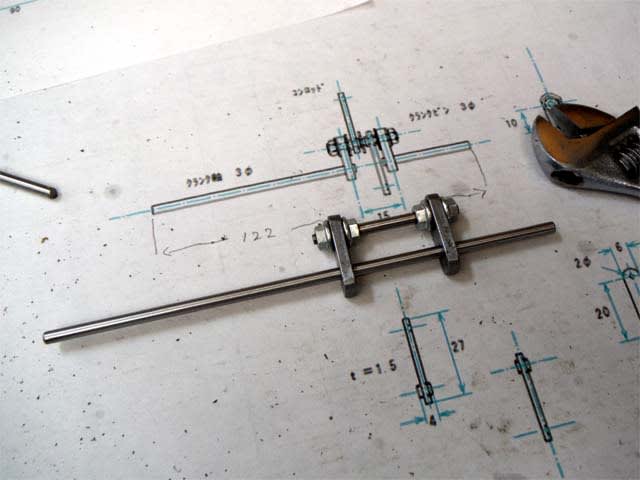

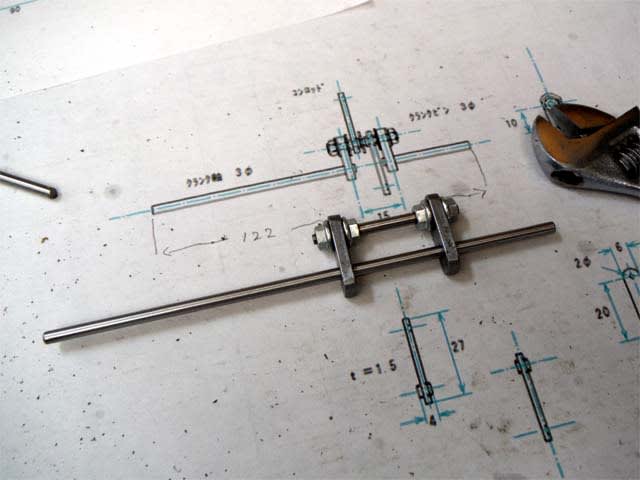

↓ 仮組み立てをしたクランクシャフト。

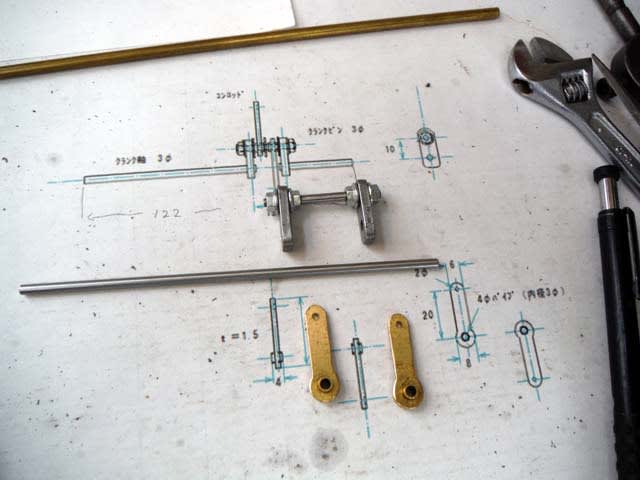

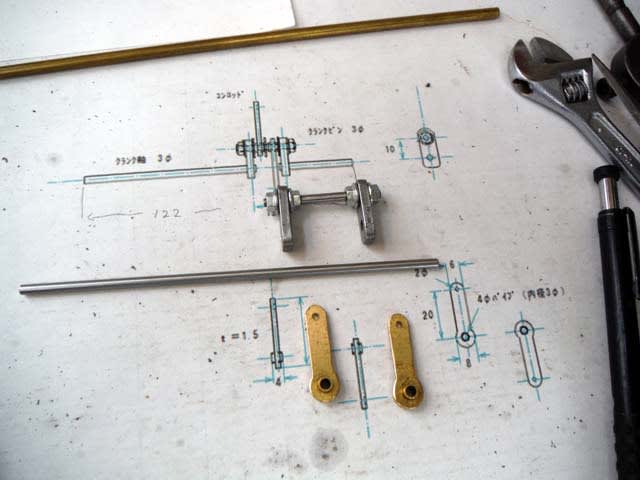

↓1.5mm厚の真鍮板からコンロッドを削りだす。こういう作業をするといつも「人間フライス盤だな」と思う。

↓ 出来上がったクランクシャフトの部品。

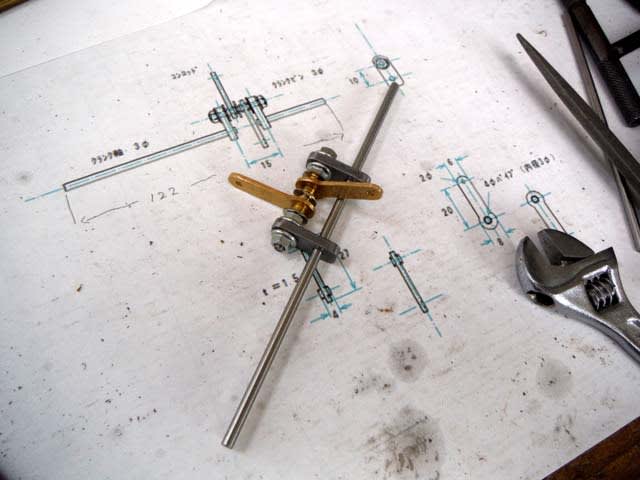

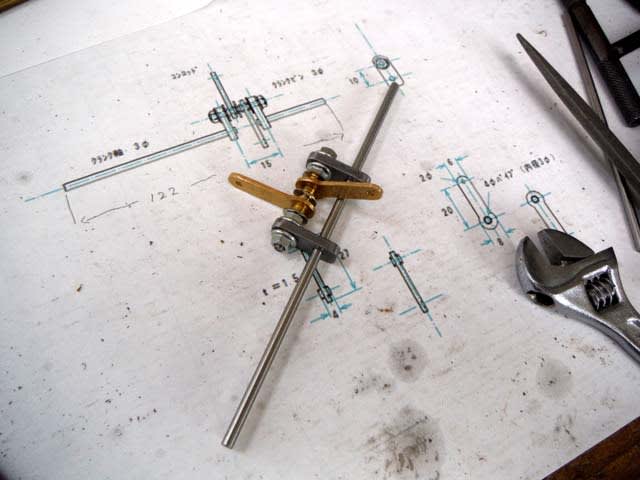

↓ 組みあがるとこういう感じになる。 (ロウ付けするので真っ黒になってしまうが)

久しぶりの工作は何だか戸惑ってばかりで全然能率が上がらなかった。

たったこれだけの工作をしただけで、例の音楽が流れて

「良い子のみなさん もうすぐ日が暮れます 車に気をつけて おうちに帰りましょう」

の案内が聞こえてきた。

オイらは「良い子の皆さん」とは縁が無いけどそろそろお片づけをしなくっちゃ・・・

というわけで今日の工作はここまで。

V型スチームエンジンの工作を思い立ったがなかなか腰が上がらない。

しばらく工作を中断していたので怠け癖がついてしまったのかも・・・

第一何から作ったら良いのか・・・・・

あれも作らなけりゃ、これも作らなけりゃと、ただ頭の中で空回りするばかりだ。

確かにいろいろな部品を作らなけりゃならないが、千里の道も一歩から・・・だ。

先ず、クランクシャフトを作ることにした。

簡単な部品だけど結構難しい。

クランクピンの両端にネジを切るのだがこれがなかなかまっすぐには切れない。

無理やりネジを切るとヨタヨタとうねったネジなってしまい、組み立て時に

クランクが捩れて失敗してしまう。

それに軸にはロウ付けで取り付けるのでこのときに失敗することも多い。

まぁ、第一の関門というところか・・・・

↓ 3φステンレス丸棒を切り出した。

↓ 丸棒がまっすぐかどうかチェックしてみた。 ボール盤に咥えて回転させてみる。

↓ 丸棒の中心をスケールの目盛に合わせる。

↓ チャックを手で回転させていく。 一番ぶれたところは約1mmだった。

材料屋からは真っ直ぐなのを選んで買ってくるのだがこんな曲がりがある。

これを直そうとすると余計曲がってしまうからこのくらいなら我慢しておこう。

↓ クランクピン(3φ丸棒)の両端に3mmのネジを切るのだが、3φ丸棒そのままでは3mmネジは切れない。

ネジ切りの部分は2.7φぐらいに細く削らなくてはならないのだ。 昔はこんなこともわからず、そのまま

無理やりネジを切っていた。 出来上がったネジは首が曲がったり、ナットがきつくて回らなかったりした。

↓ ゲージに嵌めて太さを確認しながら削っていく。

↓ ネジ切りのために両端を細く削ったクランクピン。

↓ クランクピンのネジは真っ直ぐに切らないとクランクを組み立てたときに歪んで失敗してしまう。

クランクピンをボール盤に咥えてバイスに固定したダイスに直角に当てて喰いこませる。

↓ チャックを手で回しながら喰いこませていく。

↓ 十分喰いこんだらダイスをバイスから取り外す。 そしてダイスハンドルにセットしてねじ切りをする。

↓ これで、いきなりダイスを当ててネジを切るよりは真っ直ぐなネジが切れる。

↓ ナットを嵌めたクランクピン。 当初の設計ではクランクに雌ネジを切って組み立てる方式だったが

雌ネジがまっすく立てられず失敗。 止むを得ずクランクを両側からナットで締め付けることにした。

そのためナットの厚さの分だけ寸法が長くなってしまった。

↓ クランクは、幅8mm 厚さ3mmの鉄平角で作る。

↓ ストロークは20mm。 クランクには正確に10mm間隔の穴をあける。 ポンチ打ちは案外難しい。

↓ この穴も面に直角に開けなくてはならない。 左右がずれてもだめだ。

↓ 仮組み立てをしたクランクシャフト。

↓1.5mm厚の真鍮板からコンロッドを削りだす。こういう作業をするといつも「人間フライス盤だな」と思う。

↓ 出来上がったクランクシャフトの部品。

↓ 組みあがるとこういう感じになる。 (ロウ付けするので真っ黒になってしまうが)

久しぶりの工作は何だか戸惑ってばかりで全然能率が上がらなかった。

たったこれだけの工作をしただけで、例の音楽が流れて

「良い子のみなさん もうすぐ日が暮れます 車に気をつけて おうちに帰りましょう」

の案内が聞こえてきた。

オイらは「良い子の皆さん」とは縁が無いけどそろそろお片づけをしなくっちゃ・・・

というわけで今日の工作はここまで。

さて写真を拝見して感じた事はボール盤の台座側にXYベッドを装着したら非常に操作性と工作精度が向上しますので如何でしょうか?

私はヤフーネットで一万円未満で購入した気がします。

何れにしても楽しみに拝見してます

(余談ですが秋葉原周辺の路上パーキングメーターは日曜日だけ無料なんで・・小物材料調達に車で如何ですか)

実習生さんの工作は本当に楽しみですね。

V型エンジンが唸りを上げるのも間近でしょう。(プレッシャー)

ご提案のXYベッドは優れものです。

私はヤフオクで仕入れた5千円の物を使っています。

ドリルのチャックにエンドミルを装着するとフライス加工も出来ます。

「千里の道も一歩から」・・・・ 何事も先ず一歩を踏み出さないと始まりませんよね。

というわけでクランク軸を作り始めました。

皆さんはXYベッドをお持ちのようでいいですね。

私もハンズやホームセンターに行ったときにこの辺りの機械を見て回ってます。

でも、私の工作ではヤスリがけ(ハンドフライス盤)で十分なので

今のところは様子見という所です。

何しろ狭い作業場所なので機械はもう置けません。

本当は旋盤が欲しいのですが置く場所がないので夢を見てるだけです。

秋葉原まで車で行くのはちょっと・・・・・ いつも田舎道ばかり走っているので

大都会を走るのは怖いです。 やっぱ、電車が一番かな・・・(笑い)

ボール盤とヤスリでこのような工作が出来るとは。

丸棒を吊るして1ミリの振れが検出できるなんて素晴らしい。

新プロジェクト楽しみにしています。

技術はすごくありません・・・出来たものの実物は見られたものではありません。

写真はちょっと見がよく写りますから・・・・(お見合い写真と同じです(笑い))

ただ機械はボール盤しか持ってませんので(それも安物)あとは工夫して作ってます。

ボール盤を轆轤の代わりにしたり、ネジ切りに使ったり、・・・

後は手でヤスリごしごしのアームストロング方式です。

だからものすごく時間がかかります。 そして出来上がりの精度は問題外です(泣き)

ヤッパ!今でも車で秋葉原には行かないんですね、私は秋葉原で無料駐車してそこから新宿や渋谷に電車で行く事もあるんですヨ。

50年来の秋葉原が一番安心できるもんで、でも最近の秋葉原すっかり風景が変ってしまい私の居場所が無い”立ち寄るのは秋月と千石”くらいです、それ

も年に1~2回位しか行かなくなりました。

一ヶ月前に秋月でモーターをコンピュータ制御できるキットは無いか聞いたらステップモーター制御キットを¥1,200で薦められてそれを買いました、

それは確かに基盤とCPUと数個のICとコンデンサーキットで図面通りハンダ付けすれは動くようです。自作のプログラムを組み込みして動かしたかった

のですが自作のCやASMのコンパイルは不可のプログラム組み込み型キットでした。(これじゃ面白くも可笑しくも無いキットでした)

それから最近知った事ですが”AKB48”って秋葉原の略なんですネ(それを言うなら”AKH48”だロ~!)実習生はどちらと思いますか♪

JANJANJANさん有難うございます。

買った当時エンドミル装着を検討しましたがこのボール盤超安物で不安があり検討で終わりました(尖閣問題等緊張関係が続く国際社会を今以上に悪化させたく無いので生産国は控えます)エンドミル装着を再検討しようと思ってます。

エンドミル使用時はやはり工作物の冷却用マシンオイルポンプは必要でしょうか?(今はハケを使ってます)

そうですよぉ、今の秋葉原はすっかり変わってしまいました。 私もいくところはそんな感じです。

AKB48の“AKB”がアキハバラのことだって今頃知ったんですか!?

俗世とは縁が無い仙人みたいですね。

その割にはAKHじゃないか!と文句をいってる(笑い)

まぁ、どっちでもいいけどAKBの方が語呂がいいかな?

ステッピングモーターを使って何をするんですか?

もしかしてオートフォーカス付のデジスコかな?

面白そうですね。

私の持っている唯一の工作機械はボール盤です。 それも安物の・・・・

今、もっとしっかりしたものを買えばよかった・・・と後悔してます。

しっかりしたボール盤と、がっちりした万力があれば大体のことはできます。

「工作はヤスリがけに始まってヤスリがけに終わる」って誰かが言ってました・・・

えっ、私じゃないですよ、誰か有名な人です。

旋盤になりフライス盤になり、なんでも来いですから。

Greenさん実は私のボール盤も某C国のポンコツです。

ですから、精密な加工は出来ないので荒削り専用です。

エンドミル使用時にはオイルポンプまでは使用しません。

ミシンオイルを滴下する程度です。

最近の秋葉はどうも。。。ですね。

「アームストロング」・・・JANJANJANさんの登録商標をパクッてしまいました。 すみません。

私のボール盤は国産です(えっへん・・ なにも威張ることはないのに)

RYOBIって書いてありますが電源スイッチが燃えてしまったり、テーブルが水平でないし、

最近はスピンドルあたりからガラガラ音が出てきました。

どうせ買うならもっと良いのにすればよかった・・・

(いつもこんな後悔ばかり、安物買いの銭失いです)

ほんと、秋葉原はつまらなくなりましたね。

もっともこのデジタル時代では、我々アマチュアーが手を出せないものばかりですが、

信越電気とかトヨムラ、T・ZONEなんて懐かしいです

V型エンジンも大分進捗しました。 後はシリンダーとバルブの移植だけです。