さあ、行きましょうか。

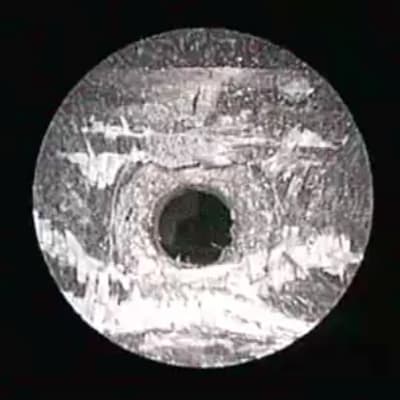

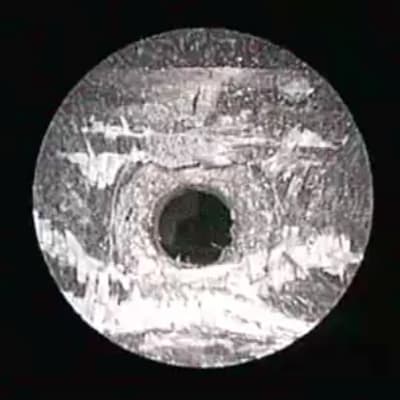

まずは動画から。これはエッジの時代の画像ですが、エンヴェリムの中を映した貴重なものです。穴周辺と他の部分とでは作り方、素材が異なっているのが見て取れます。通常のカーボンリムは全体を焼いた後、ダイヤモンドツールなどで穴を開けるのが定番です。穴の部分の肉厚が薄ければ、割れてしまいます。加工時でなくてもスポークを張るときにも。そのためにエポキシで補強するのがセオリーです。しかしエンヴェは最初から穴を作っているのです。

この御仁がジェイソン・シアーズ

この女性はサラ・リーマン。いや冗談ではなく、本名のようです。エンヴェのCEOだとか。

http://www.slowtwitch.com/Products/A_day_with_ENVE_Composites_2230.html

表面はUDカーボンの目しか見えませんが、内部を見るとエンヴェリムがカーボンファイバーを巻いた、または織り込んだだけで作っているのではなく、ニップルなどの穴部をモールディングによって形成しているのがわかります。

そのため焼き固める時、通常の製品では付いていないものが付いています。内周部の黄色いはみ出たエポキシの中にある黒い芯がそれです。スポークホールは、ハブから伸びてきたスポークが他の方向からのストレスを受けないように計算した三次元的思考のもとに開けられています。こういう小技はあとで効いてくるのです。なるほど……、よく考えています。それと共にリム以外のパーツが飛び抜けて軽くない理由もわかりました(というかほぼ同じです)。

基本は穴に対する技術(パテント)なんですね。この技術は単に強度、精度を上げるだけでなく、製造工程も省略することに成功しています。そのためエンヴェの工場施設はアジアのリム製作現場と比べて、半分ほどの規模で収まっているそうです。そういえばエンヴェのリムはそこまで極端に高価でないですね。効率化はそういったところにも反映されているようです。

さらにリムハイトごとに型があるというのは当然なのですが、なんとスポークホールごとに専用の型があるというのです。……こりゃすごい。やはりカーボンで何が高いかって、型以上に高いモノは、釜くらいしかないですから。

このモールドテクノロジーはカーボンを長いまま使用できるというメリットをもたらします。チップドカーボンと編み上げカーボンの差と考えて良いかと。特に内側のテンションが掛かった時、切断されたカーボンリムの場合、部分部分でそのストレスを負うことになりますが、つながっていればより応力を分散できます。まさにテンション構造である自転車ホイールの価値を、そのまま引き継いでいると言っていいでしょう。エンヴェはカーボンを断ずることの怖さを知っているのですね。

カーボン部品が作れるところに発注するのと、カーボンリムを作る! という考え元に作られたものとの差が、ここに現れているのだと私は思います。

オーナー、ジェイソン・シアーズはサーフウェアの会社からコンポジット技術のキャリアを始め、シルク・ド・ソレイユのハーネスなども作っていたようです。技術の根底にはNASカーや航空業界で得たものがあるようですが、自転車業界でのコンポジットの師匠的存在はポール・リュー(現レイノルズ)のようです。しばらくリューレーシングのVP(副社長)を務めていたとか。なので製法の訴えなどを起こされていたのですね。どちらが正しいかは私にはわかりませんが……。

現在のスタッフにはロックショックスに居たジョー・スタニッシュや、シュウィン、GTにいたケビン・ネルソン、CEOのサラ・リーマンなどがいます。この人物達の働きにより、不良品率がグンと下がったようです。

http://www.enve.com/technology.aspx

http://www.bikerumor.com/2012/05/17/enve-composites-factory-tour-inside-look-at-company-carbon-fiber-manufacturing/#more-43928

作り方の特徴の一つに内部のブラダ(エアバッグ)に、ナイロン以外のものを使っているという点があります。エンヴェ曰く、ナイロンより遙かに高級だと言っているのですが……。詳しくはわからないのですが、ポリプロピレン製でしょうかね? 汎用樹脂のなかでは最も耐熱性が高いと言われていますから。さらに吸湿性はなく、強度も高く、耐薬品性も高い。もう一つ可能性としてはシリコン製もあり得ますね。いずれにせよ成形が終了するとブラダは取り出されます。ここに伸びのない、安定したものを使うと……、肉厚が安定します。そして全体にまんべんなく圧を掛けられるメリットが発生します。昔はウレタンコアにカーボンを巻き、そのまま製品化していたことも多かったですが、今は中空が主流です。

ここも善し悪しがあります。ウレタンコアが入っていれば剛性を上げることも出来ます。さらにカーボンリムの最大の難点である放熱性も、リム全体で負うことができるかもしれません。ですがカーボンリムは中空で寄り軽いことを選択しました(当然と言えば当然なのですが)。

肉厚はブレーキ面、ニップルなどの内側が厚く、他は薄く作られています。超高熱状態になってもブレーキングを止め、空気を切る状態になれば、あっというまにクーリングが完成するそうです。状態にもよるんですが、アルミの熱伝導率は200W/m Kほど(番手により少々異なる)。カーボンは23.9200W/m Kだそうです。ちなみにチタンは17W/m K、純鉄は67W/m K、鋼鉄も添加物により変わりますが、およそ12~66W/m Kほどだそうです。厳密な意味で言えば熱拡散率、熱拡散係数、熱伝達係数なども参考にしたほうがいいのでしょうが、ここではおいておきます。

熱伝導は高いところから低いところへの熱の移動を示しますから、熱伝導率の数字が大きいとそれだけ熱が速く伝わるということです。イコール、クーリングしやすいと考えて良いでしょう。どれだけブレーキ面以外に広がるか、そして空気中に拡散するかが命題なのかと。ブレーキは熱変換装置ですから。

ま、金属とカーボンでは伝導電子との相性の善し悪しが違いますから、一概に言えないのですが。さらにカーボンは表面が金属とは異なり、ザラッとしたものからツルッとしたものがありますから、さらにやっかいです。未塗装のUDカーボンを触ると表面がざらついていることが多いです。またハンドレイアップなどの熱処理をしていないカーボンは、大体ゲルコートと呼ばれるものを塗っています。さらにさらに非熱処理カーボンはエポキシ樹脂(0.21W/m K)の比率が高いため、一層、熱伝導が低くなります。そうなると熱は他の部分に伝わっていかず、そこにたまるばかりですので、熱破壊が起こってしまう確率が高いですね。なのでコスミックカーボンや旧アイオロスのようにカウル役のカーボンを除いては、カーボンリムはすべて熱処理をされています。

ここにエンヴェの価値の一端があるのかと。表面もUDで形成されていますし、表面塗装もされていない。そのためブレーキ性能が確保されているのです。これと似たようなホイールがあります。ライトウェイトです。あれもUDではありませんが表面コートをしていないのでブレーキ性能に優れているのでしょう。さらにあれはウレタンコア式なので、さらに良いのかと(ほんのわずかですが、空気よりウレタンの方が熱伝導率が高いのです。ウレタンの種類にもよりますが、数字で言えば空気の倍近くの熱伝導率を持ちます)。古いけれど新しい……、本当に不思議なホイールですね、あれは。

もちろんエンヴェが絶対壊れないという訳ではありません。初期、現在に関わらず破損例をいくつか聞いたことがあります。それは熱破壊か製品不良か判断することは私には出来ません。さらに熱がこもりすぎたためのタイヤバーストという事例も聞きますね。現在はずいぶん少なくなっているようですが……。これはレーシング機材の宿命でしょう。様々な部分がトレードオフになっているのです。昔は超軽量ホイールが振れたからと言って文句を言う人はいませんでした。使用者は、それがそういうものだと知っていたからです。ですが今は……。これも自転車が一般化したためでもあるのですが。

ちょっと脱線気味ですが(苦笑)、1はこんなところで。

まずは動画から。これはエッジの時代の画像ですが、エンヴェリムの中を映した貴重なものです。穴周辺と他の部分とでは作り方、素材が異なっているのが見て取れます。通常のカーボンリムは全体を焼いた後、ダイヤモンドツールなどで穴を開けるのが定番です。穴の部分の肉厚が薄ければ、割れてしまいます。加工時でなくてもスポークを張るときにも。そのためにエポキシで補強するのがセオリーです。しかしエンヴェは最初から穴を作っているのです。

この御仁がジェイソン・シアーズ

この女性はサラ・リーマン。いや冗談ではなく、本名のようです。エンヴェのCEOだとか。

http://www.slowtwitch.com/Products/A_day_with_ENVE_Composites_2230.html

表面はUDカーボンの目しか見えませんが、内部を見るとエンヴェリムがカーボンファイバーを巻いた、または織り込んだだけで作っているのではなく、ニップルなどの穴部をモールディングによって形成しているのがわかります。

そのため焼き固める時、通常の製品では付いていないものが付いています。内周部の黄色いはみ出たエポキシの中にある黒い芯がそれです。スポークホールは、ハブから伸びてきたスポークが他の方向からのストレスを受けないように計算した三次元的思考のもとに開けられています。こういう小技はあとで効いてくるのです。なるほど……、よく考えています。それと共にリム以外のパーツが飛び抜けて軽くない理由もわかりました(というかほぼ同じです)。

基本は穴に対する技術(パテント)なんですね。この技術は単に強度、精度を上げるだけでなく、製造工程も省略することに成功しています。そのためエンヴェの工場施設はアジアのリム製作現場と比べて、半分ほどの規模で収まっているそうです。そういえばエンヴェのリムはそこまで極端に高価でないですね。効率化はそういったところにも反映されているようです。

さらにリムハイトごとに型があるというのは当然なのですが、なんとスポークホールごとに専用の型があるというのです。……こりゃすごい。やはりカーボンで何が高いかって、型以上に高いモノは、釜くらいしかないですから。

このモールドテクノロジーはカーボンを長いまま使用できるというメリットをもたらします。チップドカーボンと編み上げカーボンの差と考えて良いかと。特に内側のテンションが掛かった時、切断されたカーボンリムの場合、部分部分でそのストレスを負うことになりますが、つながっていればより応力を分散できます。まさにテンション構造である自転車ホイールの価値を、そのまま引き継いでいると言っていいでしょう。エンヴェはカーボンを断ずることの怖さを知っているのですね。

カーボン部品が作れるところに発注するのと、カーボンリムを作る! という考え元に作られたものとの差が、ここに現れているのだと私は思います。

オーナー、ジェイソン・シアーズはサーフウェアの会社からコンポジット技術のキャリアを始め、シルク・ド・ソレイユのハーネスなども作っていたようです。技術の根底にはNASカーや航空業界で得たものがあるようですが、自転車業界でのコンポジットの師匠的存在はポール・リュー(現レイノルズ)のようです。しばらくリューレーシングのVP(副社長)を務めていたとか。なので製法の訴えなどを起こされていたのですね。どちらが正しいかは私にはわかりませんが……。

現在のスタッフにはロックショックスに居たジョー・スタニッシュや、シュウィン、GTにいたケビン・ネルソン、CEOのサラ・リーマンなどがいます。この人物達の働きにより、不良品率がグンと下がったようです。

http://www.enve.com/technology.aspx

http://www.bikerumor.com/2012/05/17/enve-composites-factory-tour-inside-look-at-company-carbon-fiber-manufacturing/#more-43928

作り方の特徴の一つに内部のブラダ(エアバッグ)に、ナイロン以外のものを使っているという点があります。エンヴェ曰く、ナイロンより遙かに高級だと言っているのですが……。詳しくはわからないのですが、ポリプロピレン製でしょうかね? 汎用樹脂のなかでは最も耐熱性が高いと言われていますから。さらに吸湿性はなく、強度も高く、耐薬品性も高い。もう一つ可能性としてはシリコン製もあり得ますね。いずれにせよ成形が終了するとブラダは取り出されます。ここに伸びのない、安定したものを使うと……、肉厚が安定します。そして全体にまんべんなく圧を掛けられるメリットが発生します。昔はウレタンコアにカーボンを巻き、そのまま製品化していたことも多かったですが、今は中空が主流です。

ここも善し悪しがあります。ウレタンコアが入っていれば剛性を上げることも出来ます。さらにカーボンリムの最大の難点である放熱性も、リム全体で負うことができるかもしれません。ですがカーボンリムは中空で寄り軽いことを選択しました(当然と言えば当然なのですが)。

肉厚はブレーキ面、ニップルなどの内側が厚く、他は薄く作られています。超高熱状態になってもブレーキングを止め、空気を切る状態になれば、あっというまにクーリングが完成するそうです。状態にもよるんですが、アルミの熱伝導率は200W/m Kほど(番手により少々異なる)。カーボンは23.9200W/m Kだそうです。ちなみにチタンは17W/m K、純鉄は67W/m K、鋼鉄も添加物により変わりますが、およそ12~66W/m Kほどだそうです。厳密な意味で言えば熱拡散率、熱拡散係数、熱伝達係数なども参考にしたほうがいいのでしょうが、ここではおいておきます。

熱伝導は高いところから低いところへの熱の移動を示しますから、熱伝導率の数字が大きいとそれだけ熱が速く伝わるということです。イコール、クーリングしやすいと考えて良いでしょう。どれだけブレーキ面以外に広がるか、そして空気中に拡散するかが命題なのかと。ブレーキは熱変換装置ですから。

ま、金属とカーボンでは伝導電子との相性の善し悪しが違いますから、一概に言えないのですが。さらにカーボンは表面が金属とは異なり、ザラッとしたものからツルッとしたものがありますから、さらにやっかいです。未塗装のUDカーボンを触ると表面がざらついていることが多いです。またハンドレイアップなどの熱処理をしていないカーボンは、大体ゲルコートと呼ばれるものを塗っています。さらにさらに非熱処理カーボンはエポキシ樹脂(0.21W/m K)の比率が高いため、一層、熱伝導が低くなります。そうなると熱は他の部分に伝わっていかず、そこにたまるばかりですので、熱破壊が起こってしまう確率が高いですね。なのでコスミックカーボンや旧アイオロスのようにカウル役のカーボンを除いては、カーボンリムはすべて熱処理をされています。

ここにエンヴェの価値の一端があるのかと。表面もUDで形成されていますし、表面塗装もされていない。そのためブレーキ性能が確保されているのです。これと似たようなホイールがあります。ライトウェイトです。あれもUDではありませんが表面コートをしていないのでブレーキ性能に優れているのでしょう。さらにあれはウレタンコア式なので、さらに良いのかと(ほんのわずかですが、空気よりウレタンの方が熱伝導率が高いのです。ウレタンの種類にもよりますが、数字で言えば空気の倍近くの熱伝導率を持ちます)。古いけれど新しい……、本当に不思議なホイールですね、あれは。

もちろんエンヴェが絶対壊れないという訳ではありません。初期、現在に関わらず破損例をいくつか聞いたことがあります。それは熱破壊か製品不良か判断することは私には出来ません。さらに熱がこもりすぎたためのタイヤバーストという事例も聞きますね。現在はずいぶん少なくなっているようですが……。これはレーシング機材の宿命でしょう。様々な部分がトレードオフになっているのです。昔は超軽量ホイールが振れたからと言って文句を言う人はいませんでした。使用者は、それがそういうものだと知っていたからです。ですが今は……。これも自転車が一般化したためでもあるのですが。

ちょっと脱線気味ですが(苦笑)、1はこんなところで。