本日の山陰は朝から雨・・・

でも朝の気温は結構高くて「もわっ」としていましたね〜

如何にも湿度が高め気温も高めという感じでした。

夕方、ラクーンオートさんに荷物を出す為に少し離れた郵便局まで行きましたがもうかなり気温が下がっていましたね

明日からは冬型で寒くなるらしい・・・日本海側は大雪とか言われていますがどうなのでしょうか?

僕は楽観的に考えていますが・・・

下は本日夕方の山陰の空です。

昨日のタコ足ですが今日はメッキ調の塗料を塗りました。

この通りピカピカです・・・

この後は表面の保護の為にもう一度ウレタンクリアーを塗っています、さすがにこの上にウレタンクリアーを塗りますと少し曇りますね〜

まあクリアーを塗った途端にメッキ調の塗料が溶けて動くから仕方が無いかもね〜

本チャンで製品化する事になったらもう少し考えて塗った方が良いかな〜(その為の対策は既に考えています)

昨日修理をしていたスカイラインGT-Rの2台はどうやら無事に四国の高知のお客様の所に到着した様で良かったです。

修理にも喜んで頂いた様でメールを頂きました。

他にもご相談が有る様なのでまたご縁が有りましたらよろしくお願い致します。

さて本日の制作ですね

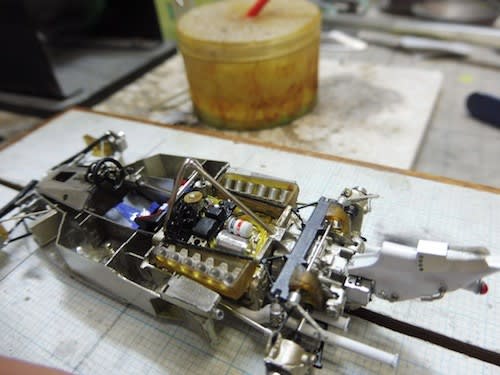

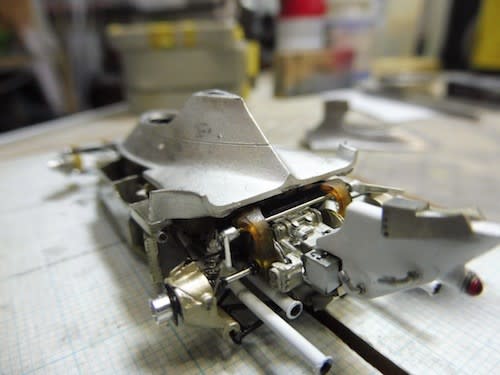

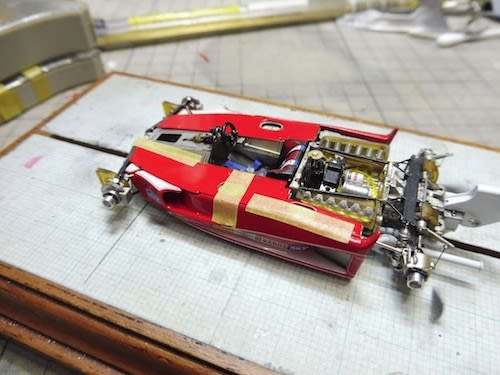

今日はアッパーパネルのやり直しからです

このパネルですがちょっと気に入らない部分が有りましたので左側だけ一旦外して付け直しています

と言うのもエンジンのサイドのオイルタンクの上に接着するのですが少し高さが低くてどうもサイドのパネルとの高さの違いが気に入らなかったのです。

もう少し高いとアッパーカウルとの取り合いも良くなる事から外してプラ板を一枚(0.15mm位の薄い物ですが・・・)挟めて接着しています

サイドパネルとは面一になりますしアッパーカウルとのクリアランスも楽になりました。

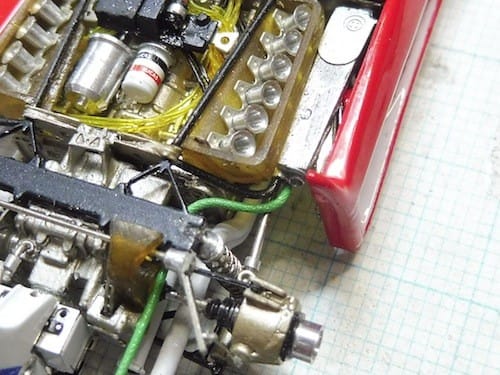

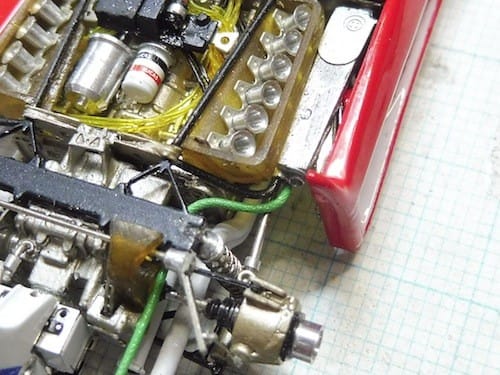

次は右側のオイルタンクの配管ですね左側のオイルクーラーからの配管をつなぎます

黒い方がオイルのホースですね

緑色の物はオイルタンクのブローバイガスを抜く為のチューブです

良く見て頂くとわかりますがこんなに細い物にもホースの表面に模様が有りますね

このタイプのホースは布や金属メッシュで強化した物を使いますからこの様に表面に模様が有る事が多いのです。

先の黒い物を配管していますので緑の方はまだ接続しておりません。

丸い穴の開いた部分は接続金具として取付けておいた物でキットには付いていない物です

皆さんが作られる時に「無いぞ!」とタメオさんにクレームを入れないで下さいね(笑)

右側の方はこんな部分にホースが繋がります

配管はその先がきちんとつながっていないとやはり不自然でしてね〜(笑)

ブローバイの配管を接続してみました

後ろ側はまだですが・・・

リアのウイングステーは中央部分がブローバイガスのオイルキャッチタンクになっていると思われます

この部分にホースが接続されていますね

次は消火器?のガスボンベです

多分炭酸ガスか何かでしょうけど・・・

固定用の部品は洋白板のエッチングの部品が付属していますが

なかなか固くて自然な形状に曲がらないんですよね(笑)

やはり自然な形状で作ろうと思いますと・・・

いつものワインキャップが役に立ちますね

多分錫の合金だと思いますが自由自在に曲がります。

消火器のボンベを取り付けたロールバーをシャーシに取り付けました

幸いなことにアッパーカウルとはほとんど干渉がなかったですね〜。

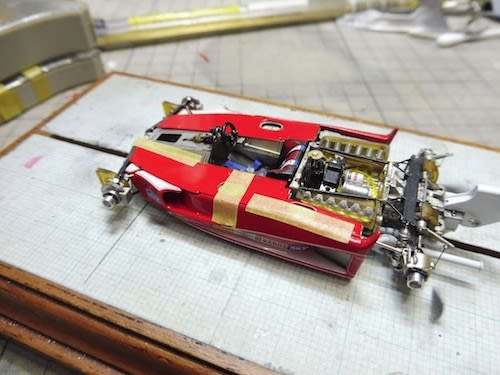

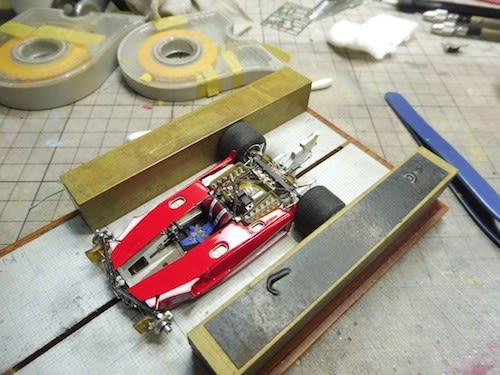

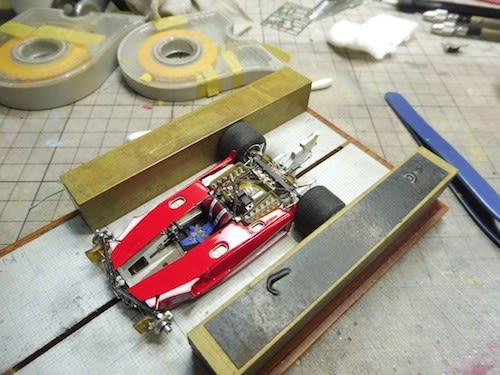

ついにリアタイヤを取り付けました

真鍮製のブロックを使って接着剤が硬化するまでタイヤ・ホイールを固定しておきます。

次は

フロントタイヤ・ホイールですね

まああこの辺りは仮組みをしていますのでそう問題は起きるはずもなく

タイヤが付きますとなかなか格好が良いですね〜

明日も続きを進めますよ〜!!

でも朝の気温は結構高くて「もわっ」としていましたね〜

如何にも湿度が高め気温も高めという感じでした。

夕方、ラクーンオートさんに荷物を出す為に少し離れた郵便局まで行きましたがもうかなり気温が下がっていましたね

明日からは冬型で寒くなるらしい・・・日本海側は大雪とか言われていますがどうなのでしょうか?

僕は楽観的に考えていますが・・・

下は本日夕方の山陰の空です。

昨日のタコ足ですが今日はメッキ調の塗料を塗りました。

この通りピカピカです・・・

この後は表面の保護の為にもう一度ウレタンクリアーを塗っています、さすがにこの上にウレタンクリアーを塗りますと少し曇りますね〜

まあクリアーを塗った途端にメッキ調の塗料が溶けて動くから仕方が無いかもね〜

本チャンで製品化する事になったらもう少し考えて塗った方が良いかな〜(その為の対策は既に考えています)

昨日修理をしていたスカイラインGT-Rの2台はどうやら無事に四国の高知のお客様の所に到着した様で良かったです。

修理にも喜んで頂いた様でメールを頂きました。

他にもご相談が有る様なのでまたご縁が有りましたらよろしくお願い致します。

さて本日の制作ですね

今日はアッパーパネルのやり直しからです

このパネルですがちょっと気に入らない部分が有りましたので左側だけ一旦外して付け直しています

と言うのもエンジンのサイドのオイルタンクの上に接着するのですが少し高さが低くてどうもサイドのパネルとの高さの違いが気に入らなかったのです。

もう少し高いとアッパーカウルとの取り合いも良くなる事から外してプラ板を一枚(0.15mm位の薄い物ですが・・・)挟めて接着しています

サイドパネルとは面一になりますしアッパーカウルとのクリアランスも楽になりました。

次は右側のオイルタンクの配管ですね左側のオイルクーラーからの配管をつなぎます

黒い方がオイルのホースですね

緑色の物はオイルタンクのブローバイガスを抜く為のチューブです

良く見て頂くとわかりますがこんなに細い物にもホースの表面に模様が有りますね

このタイプのホースは布や金属メッシュで強化した物を使いますからこの様に表面に模様が有る事が多いのです。

先の黒い物を配管していますので緑の方はまだ接続しておりません。

丸い穴の開いた部分は接続金具として取付けておいた物でキットには付いていない物です

皆さんが作られる時に「無いぞ!」とタメオさんにクレームを入れないで下さいね(笑)

右側の方はこんな部分にホースが繋がります

配管はその先がきちんとつながっていないとやはり不自然でしてね〜(笑)

ブローバイの配管を接続してみました

後ろ側はまだですが・・・

リアのウイングステーは中央部分がブローバイガスのオイルキャッチタンクになっていると思われます

この部分にホースが接続されていますね

次は消火器?のガスボンベです

多分炭酸ガスか何かでしょうけど・・・

固定用の部品は洋白板のエッチングの部品が付属していますが

なかなか固くて自然な形状に曲がらないんですよね(笑)

やはり自然な形状で作ろうと思いますと・・・

いつものワインキャップが役に立ちますね

多分錫の合金だと思いますが自由自在に曲がります。

消火器のボンベを取り付けたロールバーをシャーシに取り付けました

幸いなことにアッパーカウルとはほとんど干渉がなかったですね〜。

ついにリアタイヤを取り付けました

真鍮製のブロックを使って接着剤が硬化するまでタイヤ・ホイールを固定しておきます。

次は

フロントタイヤ・ホイールですね

まああこの辺りは仮組みをしていますのでそう問題は起きるはずもなく

タイヤが付きますとなかなか格好が良いですね〜

明日も続きを進めますよ〜!!