今日は昼前から雨が降りました。

明日は雨という事なので本日中に畑の周りの草を刈っておかないとまたまた伸び放題になってしまいそうなので大急ぎで草刈りを致しました。

幸いな事に雨が降るまでに畑の周りとお店の前側の部分は刈れたので珈琲タイムをしていたらポツポツと雨が落ちてきましたので本日の草刈りはこれにて終了となりました。

隣りのギャラリーで開催されていたアクトさんのペン画展も本日が最終日でして夕方には片付けが始まっていました。

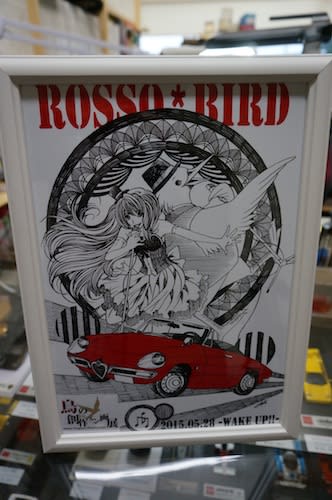

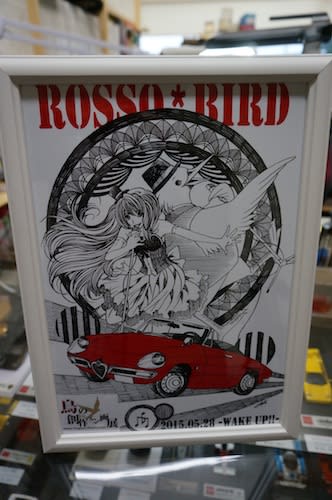

最後にアクトさんからこのペン画を頂きました。

7月半ばから隣町の「お菓子の寿城」で作品展のお話も有る様なのでまだご覧になった事が無い方はぜひ一度ご覧になって頂きたいですね。

夕方にはこの20年位ご無沙汰していた方がいらっしゃいました。

余りにも当然の事でしたので一瞬良く似ているけど・・・間違いないかな~?と

自分の目を疑ってしまいました。

余り詳しく書くと誰か特定されてしまいますから・・・書きませんが・・・(笑)

どの業界も厳しいんですね~

私?

う~ん結構ゆる~くやっていますかね~。

まあ何も背負っている物が無いから気楽と言えばそうなんですよね~

やりたい時には一生懸命に集中して作りますし休みたい時には休みます(いやいやお休みでも330P4やっています・・・笑)

明日は水曜日なので定休日ですからお休み前にまた一生懸命に集中しましょう!

今日の目標は3号車と4号車のドアパネルを完成させる事ですね。

それにはまず4号車のドアを開口しなければなりません。

昨日の続きでして反対側の穴を開けます。

その前に昨日ちょっとミスをしたのはドアの穴を開ける前に筋彫りを消しておかないといけませんでした。

穴を開けてからですと穴の部分と筋彫りの距離が無いからどうしても余分な部分まで溶かしてしまう事になりやすいのです。

右側は穴を開けないうちに筋彫りを消しておきます。

もちろんパテでは無くメタルを盛っておきます。

ガイドは2号車の為に作ったドアパネルを合わせて使います昨日作ったアルミ板のパネルでも良いのですが実際に使うドアパネルはボディ形状に沿った物なので誤差が出難いのです。

まずはアルミ板で作ったガイドでおおまかに穴を開けておきまして最終の調整は実際のドアで行なうというのが楽ですね。

4号車のドアの穴が開きました。

他のボディと違ってこの4号車のボディはちょっと薄い様な気がします・・・ゴム型が違うんでしょうか??

こちらも4号車です

ドアの開口部の筋彫りもついでにメタルを盛って消しておきました。

ここは開口部の縁が近いので溶かしてしまう可能性が大きいので注意が必要ですね。

しかし温度を下げてしまうと奇麗にボディが溶け込まないからね~注意をしてやるしか無いですね。

4号車の穴開けは完了しました

次は3号車のドアを作ります

既に真鍮板を叩いてボディに合わせケガキ線を入れてあります、そして鋏で余分な部分を切っています。

3号車左側のドアパネル完成です。

次は右側のドアパネルを作ります

このドアは結構すんなりと形状が合ってしまいました・・・

ちょっとクリアランスが無いけど合う事は合っていますね~

いよいよラストの4号車・・・まずは、右から・・・!

そして左側・・・早い!!

同じ画像なので省略しているだけで時間はやっぱりかかっているんですけどね・・・(笑)

明日はお休みなのですが夕方から「やすぎアサヒほろにが会」の役員会の準備が有りますしお隣のギャラリーの展示物の変更にいらっしゃいますので忙しい一日になりそうですね~。

ロッソの休日は進める事が出来るのでしょうか??

今日は早めに就寝して明日も頑張りましょう~!

明日は雨という事なので本日中に畑の周りの草を刈っておかないとまたまた伸び放題になってしまいそうなので大急ぎで草刈りを致しました。

幸いな事に雨が降るまでに畑の周りとお店の前側の部分は刈れたので珈琲タイムをしていたらポツポツと雨が落ちてきましたので本日の草刈りはこれにて終了となりました。

隣りのギャラリーで開催されていたアクトさんのペン画展も本日が最終日でして夕方には片付けが始まっていました。

最後にアクトさんからこのペン画を頂きました。

7月半ばから隣町の「お菓子の寿城」で作品展のお話も有る様なのでまだご覧になった事が無い方はぜひ一度ご覧になって頂きたいですね。

夕方にはこの20年位ご無沙汰していた方がいらっしゃいました。

余りにも当然の事でしたので一瞬良く似ているけど・・・間違いないかな~?と

自分の目を疑ってしまいました。

余り詳しく書くと誰か特定されてしまいますから・・・書きませんが・・・(笑)

どの業界も厳しいんですね~

私?

う~ん結構ゆる~くやっていますかね~。

まあ何も背負っている物が無いから気楽と言えばそうなんですよね~

やりたい時には一生懸命に集中して作りますし休みたい時には休みます(いやいやお休みでも330P4やっています・・・笑)

明日は水曜日なので定休日ですからお休み前にまた一生懸命に集中しましょう!

今日の目標は3号車と4号車のドアパネルを完成させる事ですね。

それにはまず4号車のドアを開口しなければなりません。

昨日の続きでして反対側の穴を開けます。

その前に昨日ちょっとミスをしたのはドアの穴を開ける前に筋彫りを消しておかないといけませんでした。

穴を開けてからですと穴の部分と筋彫りの距離が無いからどうしても余分な部分まで溶かしてしまう事になりやすいのです。

右側は穴を開けないうちに筋彫りを消しておきます。

もちろんパテでは無くメタルを盛っておきます。

ガイドは2号車の為に作ったドアパネルを合わせて使います昨日作ったアルミ板のパネルでも良いのですが実際に使うドアパネルはボディ形状に沿った物なので誤差が出難いのです。

まずはアルミ板で作ったガイドでおおまかに穴を開けておきまして最終の調整は実際のドアで行なうというのが楽ですね。

4号車のドアの穴が開きました。

他のボディと違ってこの4号車のボディはちょっと薄い様な気がします・・・ゴム型が違うんでしょうか??

こちらも4号車です

ドアの開口部の筋彫りもついでにメタルを盛って消しておきました。

ここは開口部の縁が近いので溶かしてしまう可能性が大きいので注意が必要ですね。

しかし温度を下げてしまうと奇麗にボディが溶け込まないからね~注意をしてやるしか無いですね。

4号車の穴開けは完了しました

次は3号車のドアを作ります

既に真鍮板を叩いてボディに合わせケガキ線を入れてあります、そして鋏で余分な部分を切っています。

3号車左側のドアパネル完成です。

次は右側のドアパネルを作ります

このドアは結構すんなりと形状が合ってしまいました・・・

ちょっとクリアランスが無いけど合う事は合っていますね~

いよいよラストの4号車・・・まずは、右から・・・!

そして左側・・・早い!!

同じ画像なので省略しているだけで時間はやっぱりかかっているんですけどね・・・(笑)

明日はお休みなのですが夕方から「やすぎアサヒほろにが会」の役員会の準備が有りますしお隣のギャラリーの展示物の変更にいらっしゃいますので忙しい一日になりそうですね~。

ロッソの休日は進める事が出来るのでしょうか??

今日は早めに就寝して明日も頑張りましょう~!