ナンバープレートホルダーを取り付けますが、先程のメッキプレートと共締めなので少し作業性

が悪いです。。。

僕のは、ドイツ本国並行物で、元々は画像の黒色のステーのみでナンバープレートを固定する

構造でした。

このステーのみの固定だと、ナンバーが かなり下側に取付いちゃうので、

自作の追加ホルダー(画像のアルミ製ステー)を作成して好みの位置に、取り付けを少し上方に

30mm程移動しています。

ホルダーの固定が完了。。。後はナンバープレートを着けるだけ。

ところで、今回のブラケット破損で、少し気になっていたことが有って・・・の確認。

ブラケットに取付くホルダーは構造的に片持ち構造となります。

で、下側を揺すると結構揺れるんですね。

当然 走行時、振動が掛かり・・・ここの構造は結構気になります。。。

今回のブラケット破損では、直接的には錆の浸食で絶対的な強度が落ちた・・・

ってなのが主原因と思いますが、イルミネーション用アクリルプレートとか追加した為の

重量増加+振動による 応力集中 も要因の一つ

と、僕は観ています。。。

それの対策で、後々ですが ナンバーホルダー部分にステーを追加して振動を無くして応力集中

が起きないような 強度アップを実施しようと考えています。。。(^_^)

能書きはこれ位にして・・・

最後にナンバープレートを取り付けます。。。

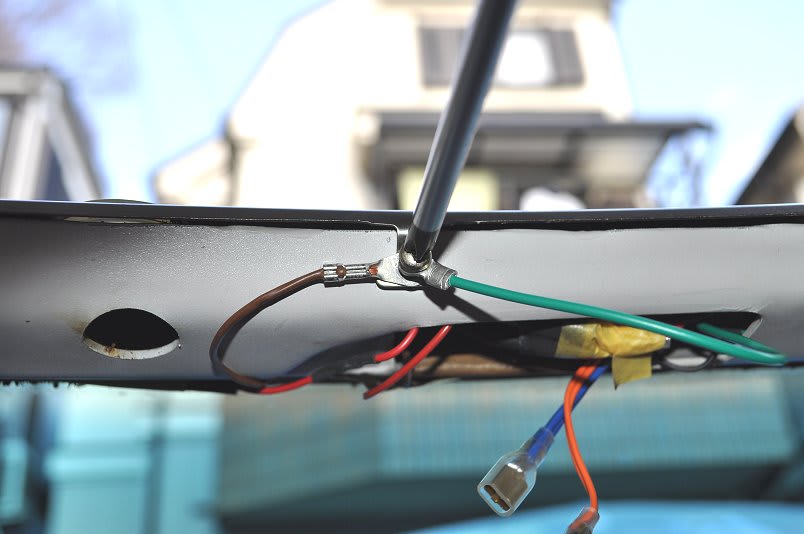

イルミネーション用ハーネス処理。。。上側に出ないように経路変更してスッキリしました。

(^_^)

こんな感じで目立たないように 下からの通線。。。

・・・こんな感じ。。。防水タイプでは無い 平型端子がまだ気になりますが・・・(^^;)

一応、車検に間に合わすレベルでの修復が完成しました。。。ヽ(^◇^*)/

いよいよ、新しいナンバープレート固定ブラケットを取り付けます。

・・・気になっている、左バンパーラバー。。。捲れています。

こちらも、もっと暖かくなってラバーの扱いがし易くなる時期に補修ですね。。。

さて、バンパーの固定部。。。

バンパー本体は、去年の1月にサビ取り&再塗装のメンテをやっていて全然OKな状態を

保っています。

ブラケットを取り付けます。。。固定のM8ネジは、既にステンレスに置換えています。

こんな感じにブラケットの装着固定完了~。

お次は、ナンバープレートホルダーを取り付けます。

R107 SLは、日本仕様でも並行仕様でも 欧州ナンバー用のこんなプレートを共締めにし

ています。。。

僕のプレートは、新規交換時に裏側を筆塗りで結構分厚く亜鉛塗料とシャシーブラックで

塗装処理をしています。

普段のメンテでは、部品を外さいかぎり手の入らないカ所です。。。

・・・ニッケルメッキは、基本的に錆るんですね。。。つづく

発注から2日後、部品が到着しました。(^_^)

スピード・ジャパンさんからの購入で ¥3,344 (税別)でした。。。他に送料が

¥800。

今回、他の部品(2種)も購入したので 実質送料 ¥250ちょっとでしょうか。。。

こちらの部品ラベルでは、名称が「ブラケット」と成っています。

もっと、分り易く且つ特定が出来る名前が付けられないモノか・・・

なんて、思っちゃいますね。

僕のこちらのブログでは、「フロントナンバープレート・ホルダー・ブラケット」・・・なんて

勝手に命名しています。(^^;)

・・・純正部品ですね。。。

まあ、この部品の形状は金型を使わないと出来ないし・・・且つ、何個売れるのかも判らない

こんな部品はバッタ物コピー品として作成したとしても

何のメリットは無いかとも思いますが。。。

破損した固定ステー付け根の部分。。。

新品部品は、ヤッパ良いですね~ (^_^)v

とは、言う物の保管キズでしょうか・・・? 擦り傷が有りました。

補修したいところですが、近々車検に出す予定が有るので後にしましょ。。。

ところで、この部品、綺麗に塗装されているんですが 僕は、チョット気にくわない。。。

塗装膜厚が薄いんです。

・・・僕は、仕事柄 立会検査とかで何回もいろんな塗装面を見ていて膜厚測定とかもしていま

すが、見た感じで大体の塗装膜厚が判るように成っちゃいました。。。自称、人間膜厚計 (^^;)

これ、40μm程位しかないかと。。。

材質は、鉄(SPCC:冷間圧延鋼板)で、フツーに錆びちゃう材料なんですが車体取付け

環境は、錆に関しては劣悪な環境と言えます。

耐候性を確保するんであれば 膜厚は、100μm以上は必要と思います。

仕事で、塗装の耐候試験なんかもやっているんで・・・。

先程の擦り傷も有り、後々 別途 再塗装しちゃいましょう。。。(^_^)v

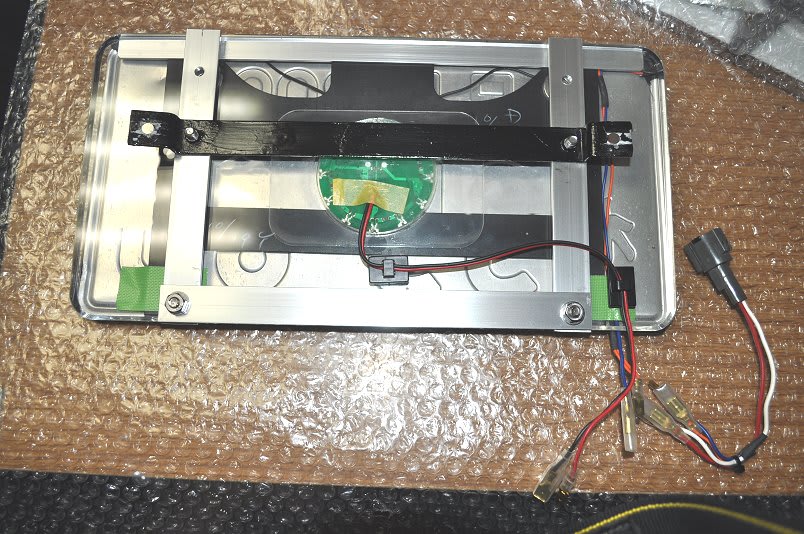

発注した部品が届くまで、ついでにイルミネーションケーブル配線のレベルアップ作業

を。。。

以前の配線は、取り敢えずって感じでかなりいい加減なモノでした。

アースラインは、こんな感じに上側を這わしたり・・・

電源ラインなんかもグチャグチャ。。。(^^;)

今回は、これを整理します。。。

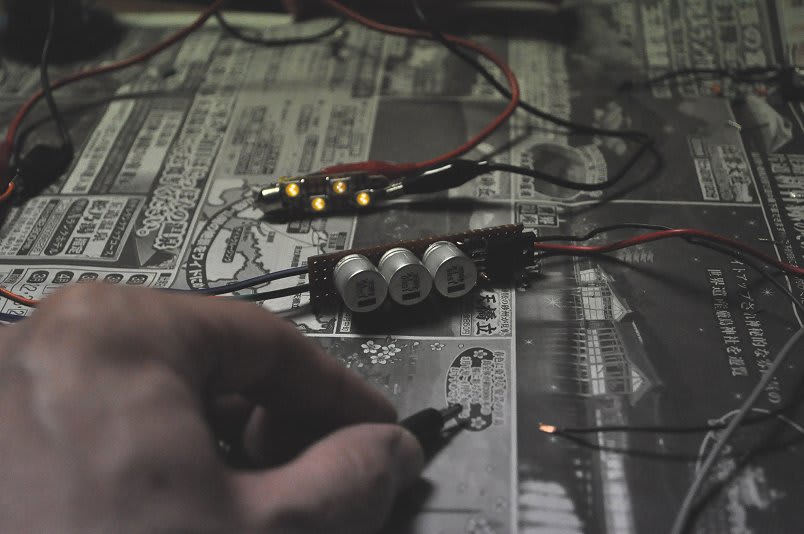

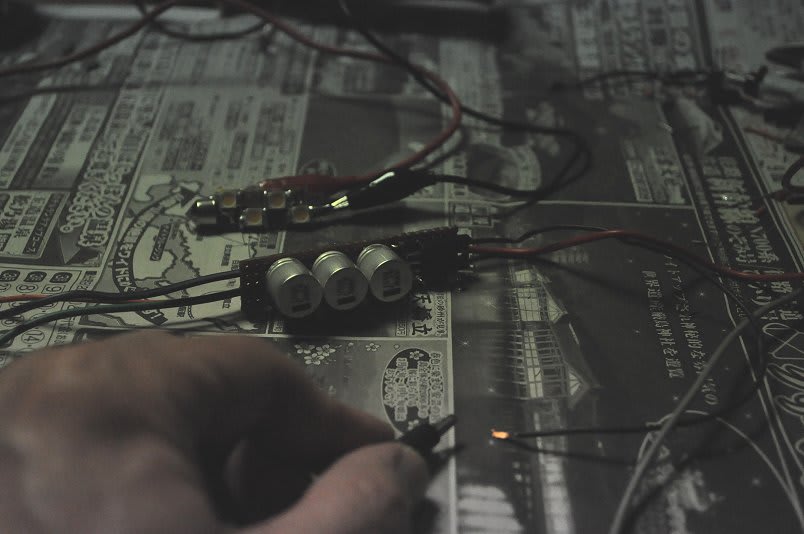

プレートを室内に持込み作業開始。

現状のは、こんな感じです。

アースラインをイルミLEDのホルダー隙間を這わせます。

電源ラインも同じく整理。。。

そのまま下側に配線。

こんな具合にスッキリしました。。。(^_^)v

お次、LED発光アクリル板は、手持ちの配線クランプ材を追加。

良い感じに。

プレートとドッキング。。。全ての配線は、下側に出る様にしました。

ホルダーを重ねて最終確認。。。上出来・・・(^_^)

破断面を確認します。。。

う~む。。。

・・・これは。。。

更に室内に持込んで調査することに。

破損したブラケットの破断面を確認すると・・・

内部までザビが浸食しているのが確認できます。。。Σ( ̄□ ̄;屮)屮

この部品は、2011年1月に錆の補修を実施しているんですが、

http://blog.goo.ne.jp/sosshiy_i/d/20110114

この感じだと、以前の表面補修時に既に内部への錆の浸食が有ったんだと思います。

完全に内部に錆が及んでいるので・・・これじゃ、破損してもおかしくないなぁ~

破損していない反対側の固定部分も、怪しいですね~。。。

破損の部位は、丁度 曲げ強度を上げる為の曲げリブが無いところです。

構造的に最も弱いところが逝っちゃったってな事ですね。。。(T_T)

これの再利用は、有り得ないので 早々に部品を手配。

で、今回は、スピード・ジャパンさんに見積もりを取ってみました。

回答は、在庫有りで ¥3,344 (税別)

お、結構リーズナブル。。。じゃん

速、発注です。

ナンバープレートの取り付けは 部品到着まで暫く、待ちですね。。。

ナンバープレート取り付けブラケットの破損が見つかり、当然このままではNGなのでブラ

ケットを外すことに。。。

まずは、プレートを外します。

最近、取り付けたイルミネーション電源の防水コネクタを外して、、、

ナンバープレートが外れました。

・・・プレートホルダー位置は ずっこけてますね。。。(>_<)

更にホルダーも外し、

破損した取り付けブラケットを外します。。。

向かって右側のバンパー固定メンバー根本から見事に破損です。。。

あれあれ・・・なんか変だなぁ~。。。

と、違和感が有って。

?・?・?

ぎょぎょぎょ~ Σ( ̄□ ̄;屮)屮

ぱっかり割れているじゃん。。。Σ( ̄□ ̄;屮)屮

あらあら、って感じ。・・・(-_-)

つづく

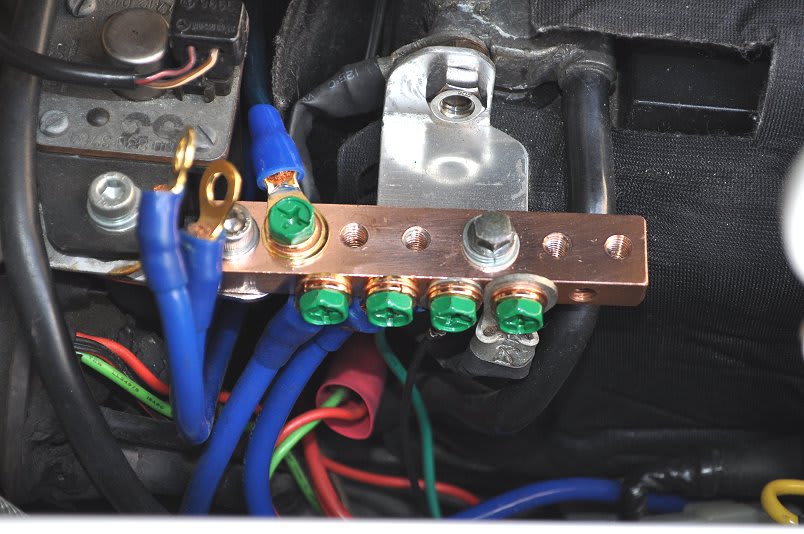

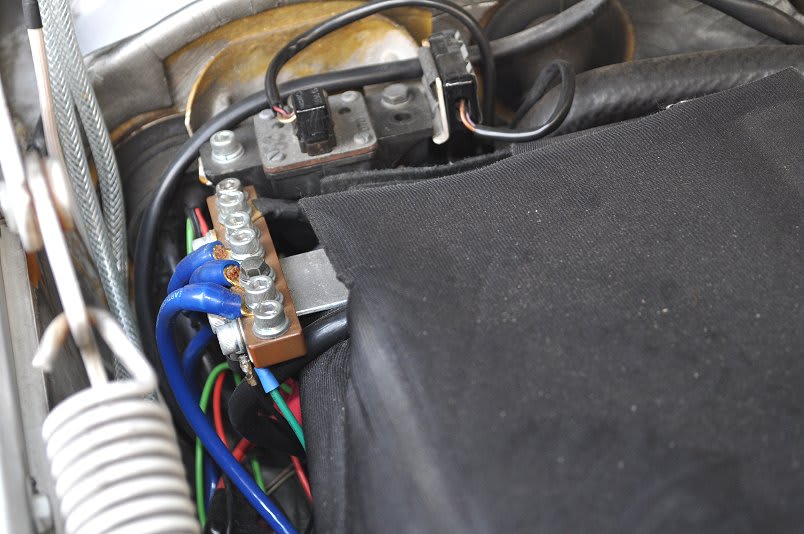

取外したアーシングのアース用ブスバー。。。

本体には、ご覧の様に若干の腐食が有ります。・・・このブスバーは、2009年12月に

取り付けていて、僕のSLでの適用使用環境下で3年とちょっとの期間でこれ位の腐食って

事ですか。。。

折角 外したので、磨くことに。。。

ピカールで、こんな感じに研磨しました。。。

これから、本格レベルアップと言うことで、磨いたブスバーを固定します。

まずは、端子が外れてしまったイグナイターからのアース線端子を修復しブスバーへ固定。

以降、側面への固定を優先させて左側から端子を固定していきます。

バッテリーとの接続ラインを固定して、側面が完了。。。

・・・で、全てのアーシングラインの固定が完了。。。

空いているブスバーの余分タップへダミーネジを3本 取り付けました。

全ての作業が完了。。。です。(^_^)

パッと見、こんな感じ。。。

アース端子目立つでしょう・・・ボルト頭のグリーン塗料。これも、狙いですね。。。

実質の電気導通性能アップとアース固定の視覚向上が同時に実施出来たって感じ。。。

(^_^)

技術屋の僕が、仕事で常時気に掛けていて 且つ 後輩達にはその重要性を伝授・指導して

いる「何よりも安全を優先する」思想。。。と、、、アースの重要性の具現化。。。

今回の相手は、趣味の自動車メンテの領域ですが・・・何下に自己満足です。

作業が完了っす。。。ヽ(^◇^*)/

早速車体へ適用します。。。

こちらが、僕のSLのバッテリーです。

ドイツ本国仕様の並行車なので、エンジンルームに設置されています。

ところで、現在のバッテリーは、2006年7月に交換して まだまだ行けそう。。。

(^_^)v

G&Y製バッテリーですが、メチャクチャ当りのバッテリーです。ヽ(^◇^*)/

6年半経ちますが、僕の体験では 2~3年、良くて4年の寿命。

・・・まあ、この間 発電機のメンテだったりアーシングの敷設だったりしていますが

元々、バッテリーの素性が良かったんだと思います。

アーシングで言えば、セルモーターに敷設が効果的と体感しています。。。

僕のSLでは、電圧計を取り付けていて常時 電圧監視をしていますが、

乗り始めの始動時に電圧が多少元気が無い時でもクイっと一瞬で始動してくれます。。。

(^_^)v

まあ、正に鼻通りがよいという感覚。

この辺もバッテリーに負担を与えない要因(=寿命が延びる)となっているかも・・・

知れません。。。(^_^)

さて、アーシングのバッテリー接続部。。。

こちらが、アーシング・ブスバー。。。

現状は、ヤフオクで調達したブスバー。アーシング接続ラインは、付属していたキャップス

クリュ-をそのまま使っていました。

まずは、アーシングケーブルを外します。

・・・更にブスバーも外し。。。

撤去後。。。

ちなみに、この端子がバッテリーからブスバーへの直接的接続ケーブルと成ります。

・・・アルミ板固定ブラケットでは、当然ダメですからね。。。

つづく

実施済みのアーシング加工ですが、今回はその機能向上を目的にプチ・レベルアップを実施しま

す。

作戦は、アーシングケーグルのバッテリー側接続導通を性能アップです。。。(^_^)v

具体的には、ケーブル接続ボルトを通称 電気ネジ に置換えると言う物。

こちらが、今回購入した電気導通専用のネジ類。

購入は、お得意の https://ssl24.net/~maruei/order/cart.php こちらから。。。

メイン部品の「アース用ボルト」。用途は、文字通りアース接続を目的とした電気的な導通性能

が優れています。サイズは、M6Xネジ長15。

・・・これで、1本 ¥38也。。。今回、20本を購入。

材質はネジの使用に有る程度の強度を有した黄銅(俗に真鍮とも言う)で、銅が70~60%

亜鉛が30~40%の合金となります。

ご覧のボルトの頭部分は、グリーンに塗装されています。・・・これは、一般的な工業製品での

アース固定部位を強調する目的で施された物です。。。

同製品では、アースはとても重要な目的があって、特に人への被感電の安全確保が最重要視され

ています。

所謂、PL(Product Liabiaity:製造物責任)の考え方で電気的な驚異から人を守るといった

ものつくりの考え方から発祥しています。

自動車の場合、発電機の生電圧意外は、DC12~24Vで、電流値も低いことから感電しても

人命奪う、、、なんては、まず考えられないのでアースについては、それ程神経質にはならない

のだと思います。

が・・・僕のような20年以上経過した自動車では、電気的な性能保持ってな観点でアース性能

は注意すべき事項と思います。

お次は、同じ黄銅製のM6ナット。

@ ¥15 購入 30個

バネ座金と平座金。

こちらの材質はリン青銅で、銅を主成分として、すずが3.5~9%、

りんが0.03~0.5%含有する銅合金。

やはり、銅が主成分となっているので 電気導通性能が良く、バネ性が良いという特徴が有りま

す。

バネ座金 @¥10で42個。

平座金 @¥11で38個。 購入です。

それぞれを組合わせたサンプル画像。。。

今回の作業は、バッテリー部へ追加している黄銅製ブスバーへのアーシングワイヤー固定ネジの

レベルアップ交換作業となります。

・・・つづく

さてさて、長かった今回のプロジェクトもいよいよ最終段階っす。。。

装着した部品の最終チェックへ。。。

左右にランプを接続し問題なく点灯することを確認。。。

異常無しで、上部ピラー内装パットを元に戻します。

ランプを固定して完成~ ヽ(^◇^*)/

・・・ここで、再度点灯確認を。。。OK

最終確認では、ソフトトップを装着して・・・

・・・点灯。。。

・・・で、消灯。。。じわじわ減光

動作良好です。。。(^_^)v

ランプ2個の場合、減光時間はやはり(当たり前ですが)半分の3秒程度に成りました。

6秒は、個人的には長く感じるので丁度良いかもです。

う~ん、長かった「じわっと消灯」機能追加作戦でしたが、やっとこさ完成しました。

まあ、色々あったけど 結果的な出来としたら満足行くレベル。。。

何はともあれ 良かった良かった。。。ってですか (^_^)

実車での点灯確認で、問題がなかったため いよいよ実車取り付けへ・・・

・・・の、前に左側ドアスイッチを外します。。。

これ、作業でドアを開けっぱなしとなる状態が続くのでバッテリー保護のため。。(^_^)

ドアスイッチコネクタは、車体奥に落ち込まないようにテープで固定します。。。

それと、より作業をし易いようにソフトトップをはぐっておくのも事前準備で実施です。

さて、取り付け作業ですが まずは内装の外しから実施します。

最初にサンバイザークリップホルダーを外します。。。

こんな感じ。。。

つづいて、内装を固定しているビスの外し。。。

内装は、まず こんな感じで後ろ方向にズラして。。。

写真手前方向に引く抜くと・・・

こんな具合で外れます。

内装パッドが外されたランプ装着部。。。

「じわっと消灯」制御基板は、ここに格納する計画。。。

続いて、ケーブル通線ワイヤーを準備。。。

左ランプハウス開口部からケーブル通線ワイヤーのフックワイヤーを挿入。。。

対面の右側に出てきた所で、渡りの配線ケーブルを引っ掛けます。。。

そのまま左側へ誘導。

左側に出てきたところで、受け取ります。。。

こんな具合で通線されました。。。(^_^)v

制御基板は、格納場所で暴れ無い様に 耐静電気タイプのプチプチを巻き付けます。

上部ピラーの空間にこんな感じで格納。。。

制御基板からのアース線は、サンバイザーバニティミラー照明用アースに共締め。。。

でれで、制御基板の装着作業が終了です。(^_^)v・・・つづく

次にドア連動スイッチ(オート)での点灯・消灯確認を実施。。。

ドア開で点灯。。。

ドアを閉めます。・・・じわっと消灯には成りません。。。

コレ、元々僕のSLではドア連動動作の場合、約5秒程点灯状態が継続します。

所謂、ディレーティング制御が純正で設えて居るんですね。。。

で、ディレーチィング経過後、徐々に・・・

減光に・・・

・・・約6秒で減光。。。(^_^)v

こちらの確認もOKっす~ (^o^)

「ルームランプじわっと消灯」機能追加作戦、プラスコントロールタイプ作成ってことでや

っとこさ取り付け実行の目処が付きました。。。(^_^)

実車で確認する前に配線ケーブルの加工を実施。

・・・と、左右ランプの渡り配線ケーブルも作成です。

左ルームランプを外します。。。

じわっと消灯制御ユニットは、こちら側に装着します。・・・特に意味は無し。。。

制御基板電源ライン(赤)を元々のランプ+12Vラインコネクタに接続。

元々のランプアースライン(茶)コネクタに制御基板ゲートトリガー信号ライン(黒)を

接続。

(茶)ラインは、ランプスイッチ系に繋がっていてアースコントロールしています。

制御基板からのMOS-FETの12V出力ドレインライン(青)をランプ(+)に接続。

ランプ(ー)端子へ制御基板のコンデンサ(ー)側へ繋がる(オレンジ)と接続。

基板内で、アースとする(緑)ラインは、車体アースに接続します。。。

・・・ここで、点灯確認を。。。

更にランプスイッチのOFF動作での消灯確認を実施です。。。

ふむふむ、机上確認同様に6秒程度でじわじわ消灯・・・良い感じっす (^_^)v

・・・つづく

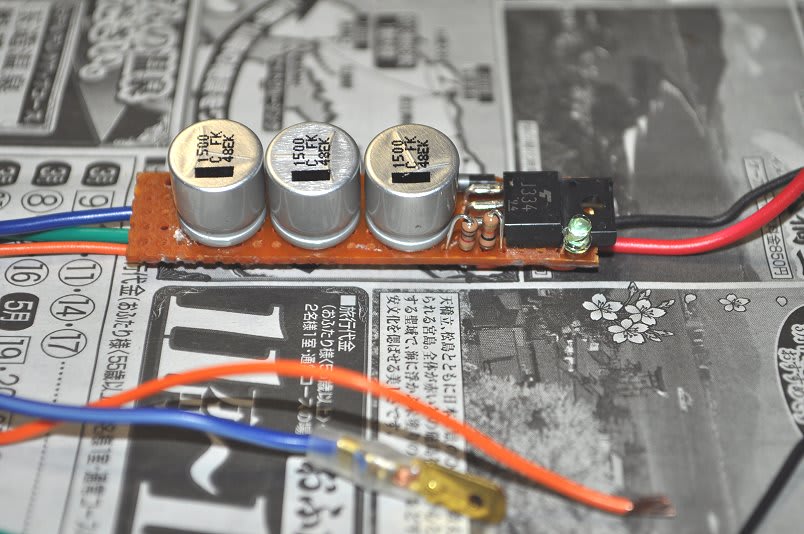

さて、机上で回路を書いたモノで製作してみました。

MOS-FETは、Pチャンネル型に変更と可変抵抗器を取っ払って動作確認用LEDを追加し

ています。

裏側は、前回の基板と一部部品を流用したため粗雑に成っちゃってます。。。(^^;)

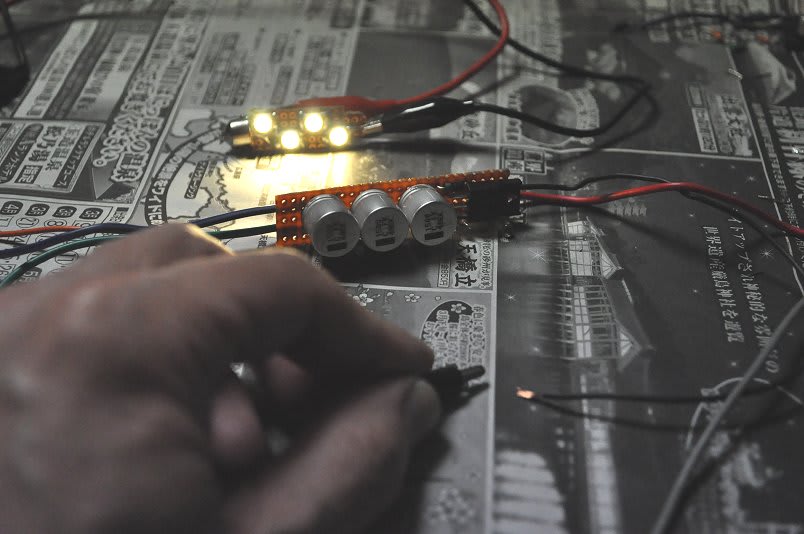

動作確認を開始。。。

アースに接触させる黒色リード線は、実車では車体側スイッチコントロールラインとなります。

ランプスイッチが入った状態(アースコントロールでアースに落ちた状態)でランプ点灯。

スイッチトリガー確認用LEDランプも点灯。。。

・・・ここまでは、OKっス。。。(^_^)

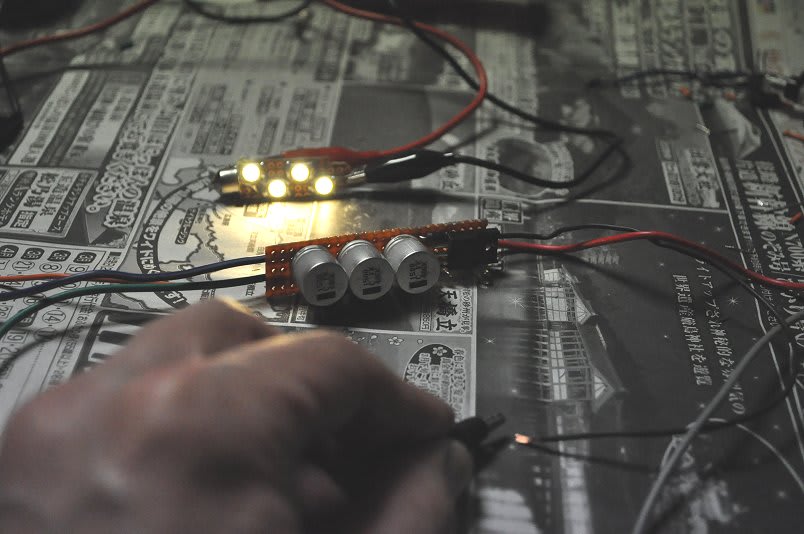

アースを解放します。。。車体ランプスイッチがOFFとなった状態ですね。

ふっと、光量がダウン。

トリガー確認LEDランプも消灯。。。が、LED球は発光が残っています。

・・・これは、コンデンサに蓄えられた電位によってLED球が発光している、、、という証。

このまま、コンデンサの放電に従いじわじわ発光がダウンしていきます。。。良い感じ。(^_^)v

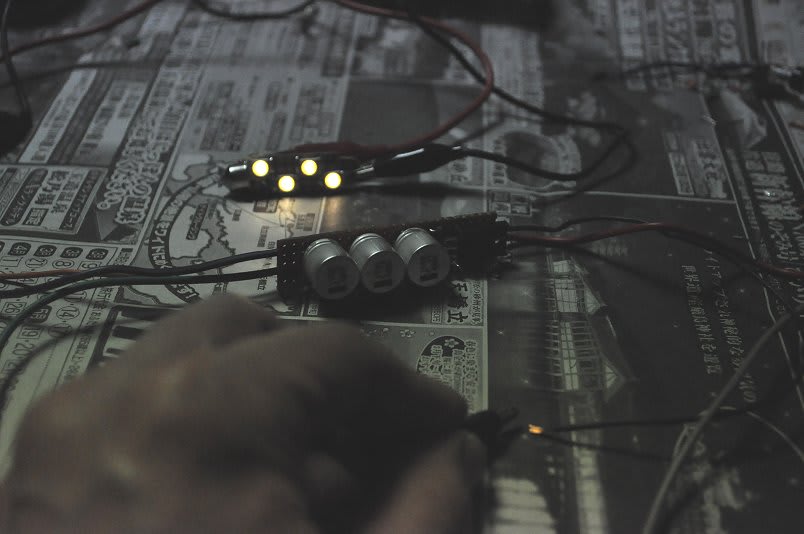

じわ~と消灯しました。。。(^_^)

ここまでで、LED球1個を接続の動作確認で約6秒程の時間。

・・・こちらの回路基板で2個のルームランプを制御する作戦なので2個を繋げた場合、恐らく

減光時間は1/2程度(約3秒)になると思われます。

・・・う~ん、やっとOKかなぁ~?

後は、実車に取り付けてどうか?・・・ってな感じ。

まだまだ安心出来ないですね。。。