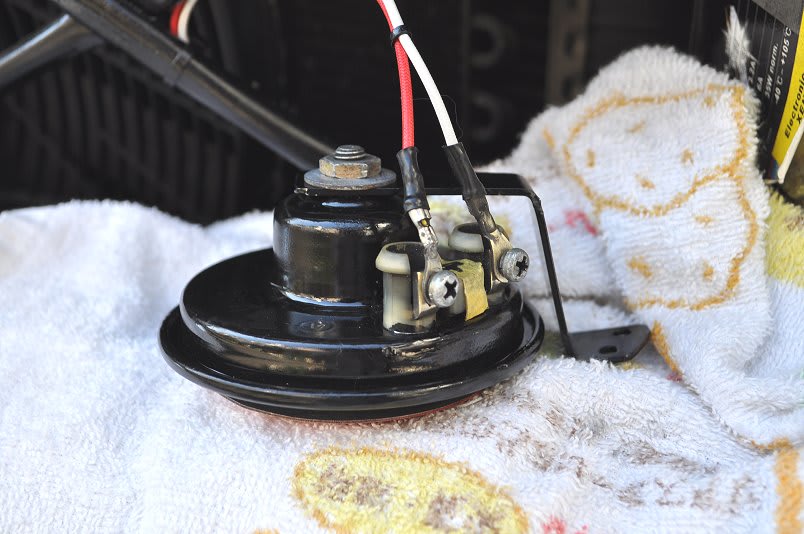

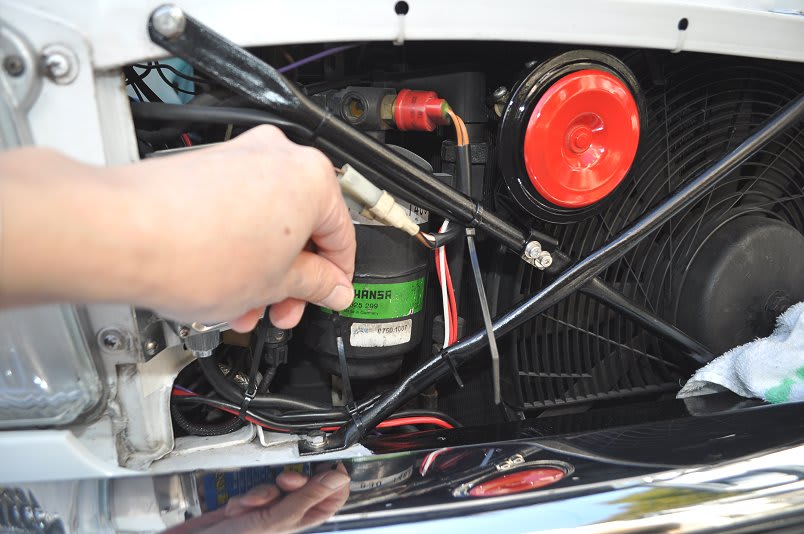

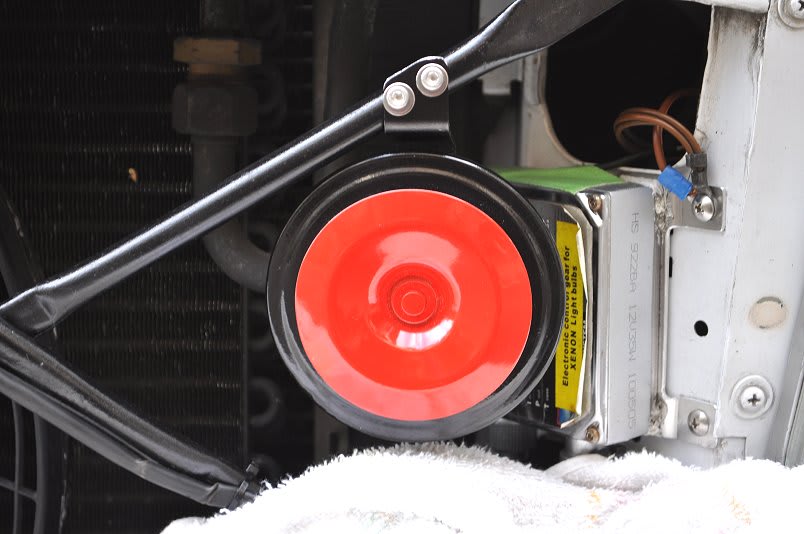

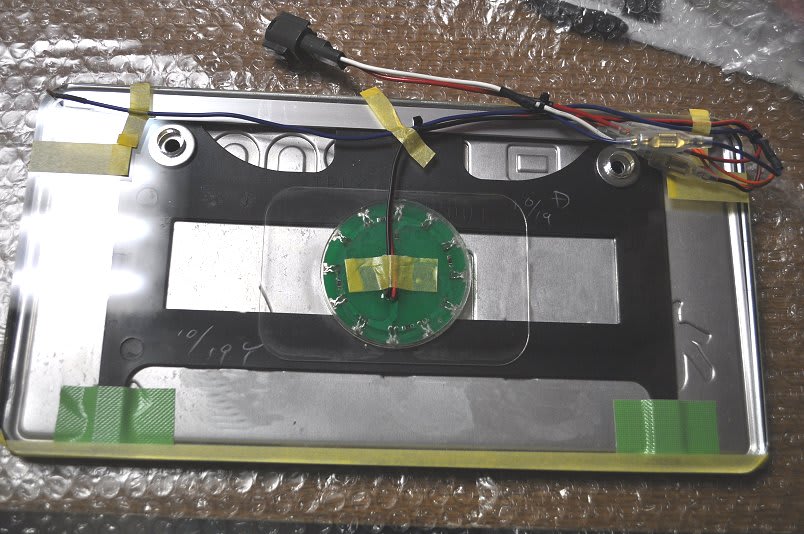

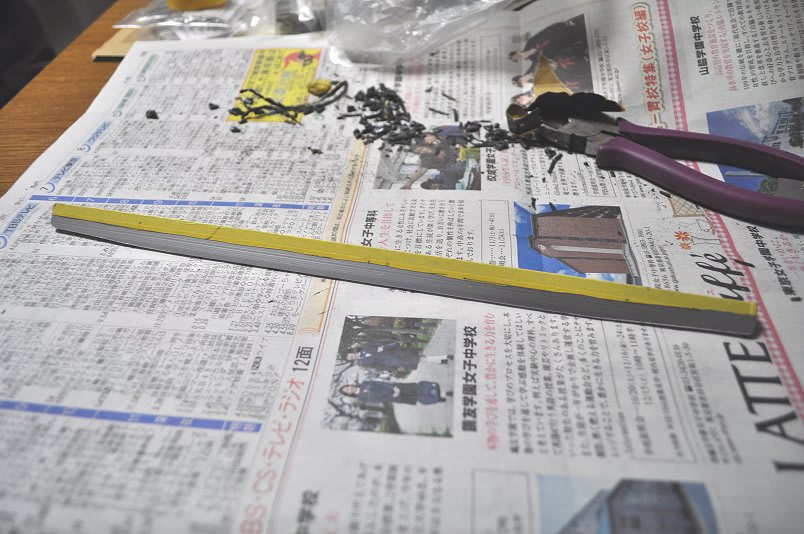

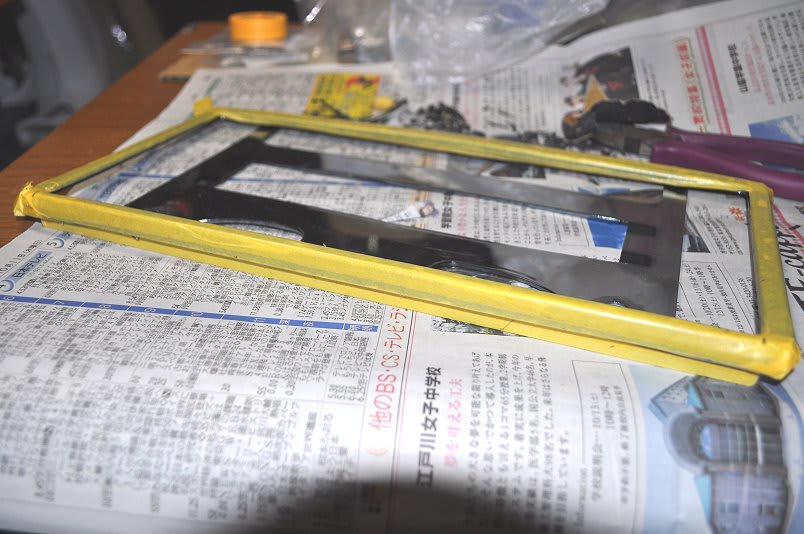

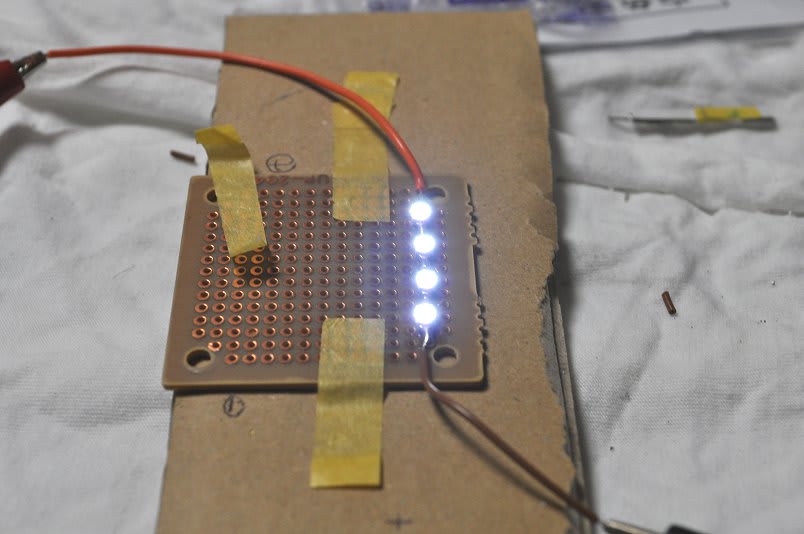

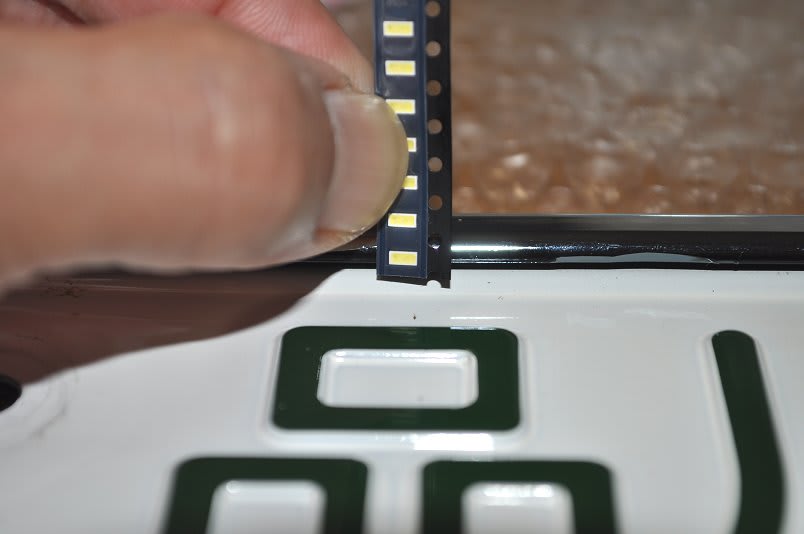

完成した改良版フロントナンバープレート照明を車体に装着。。。

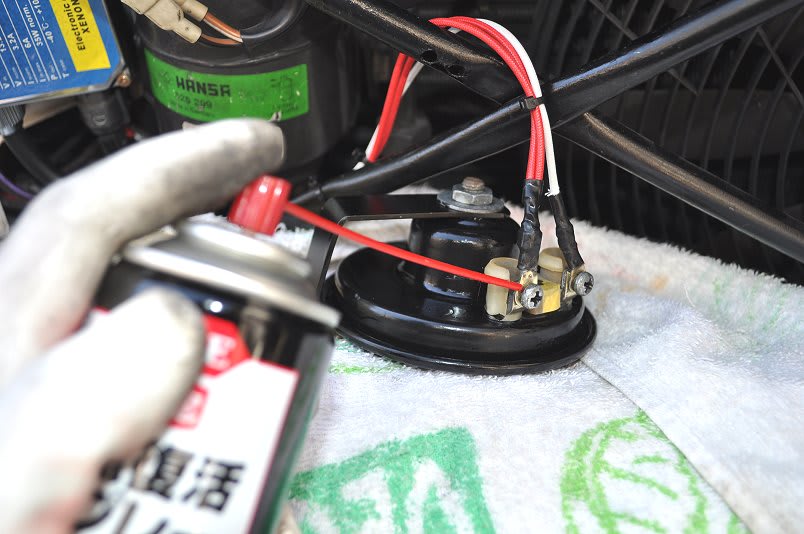

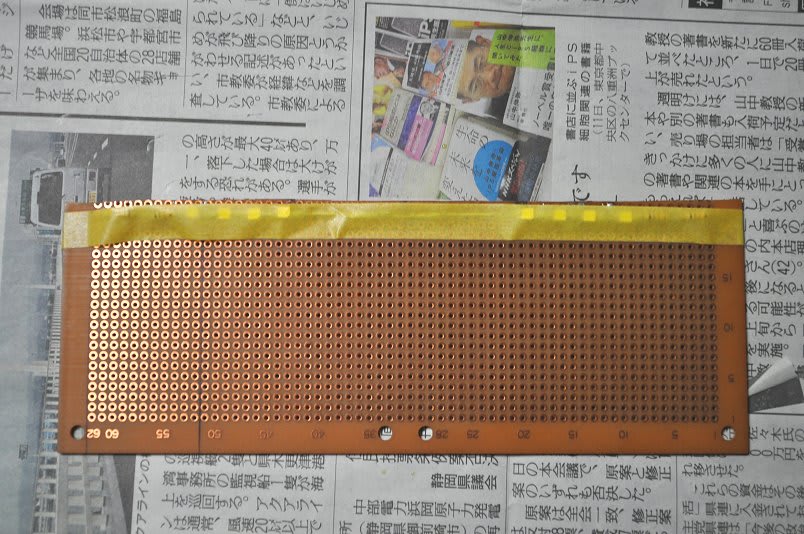

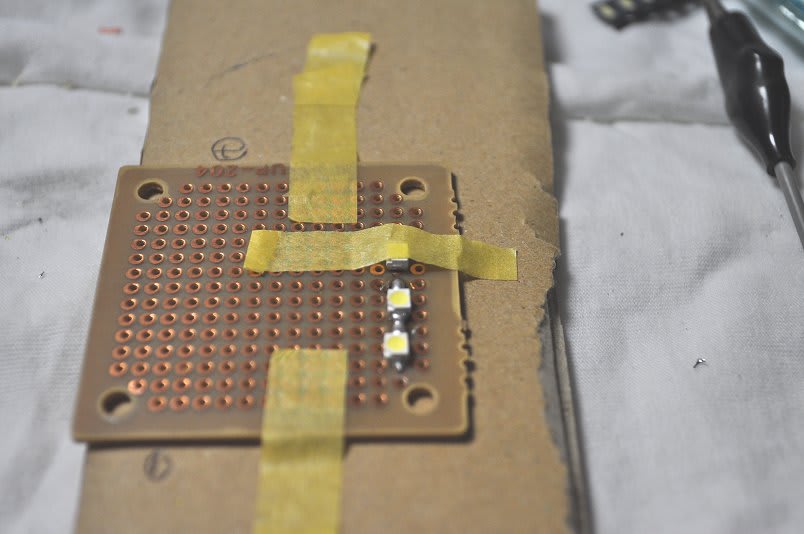

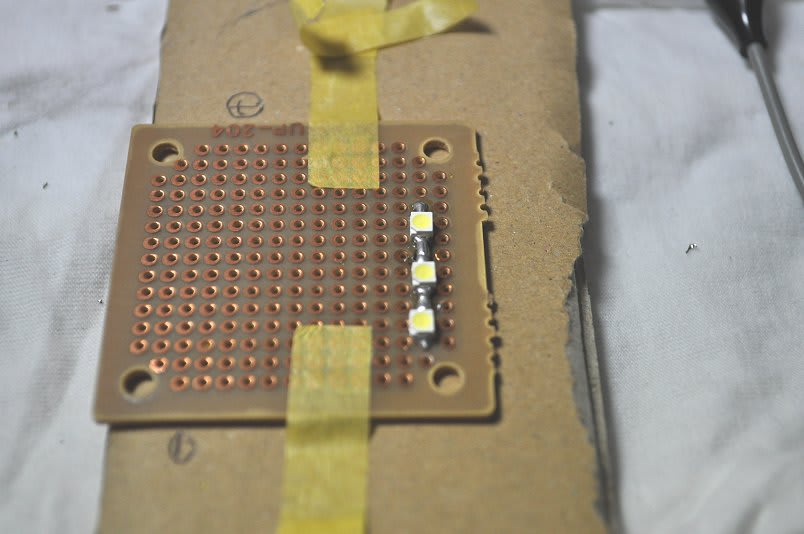

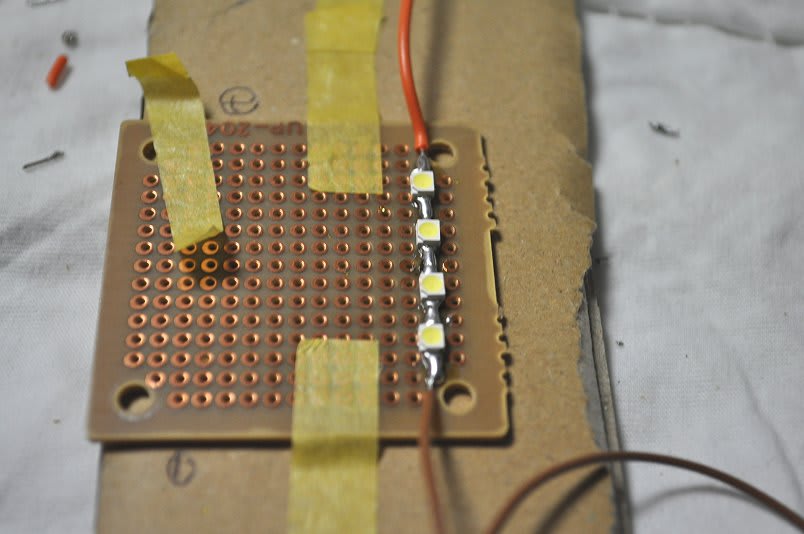

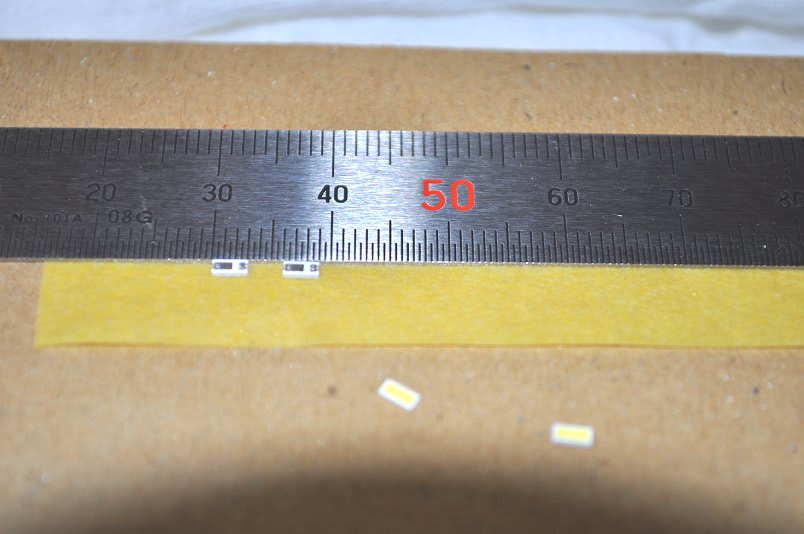

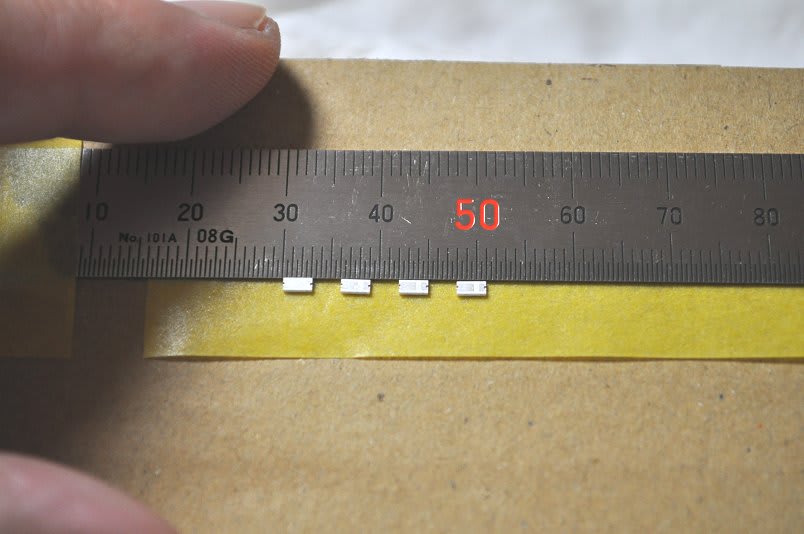

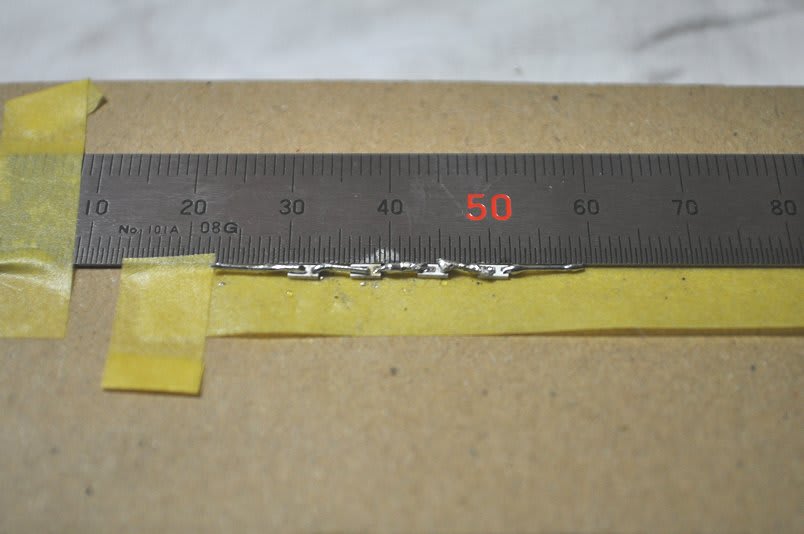

まあ、これは大したこと無い作業です。。。

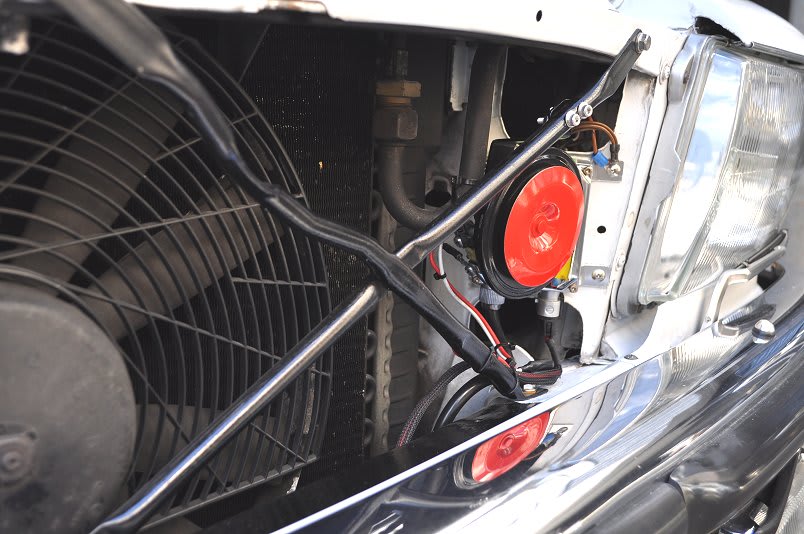

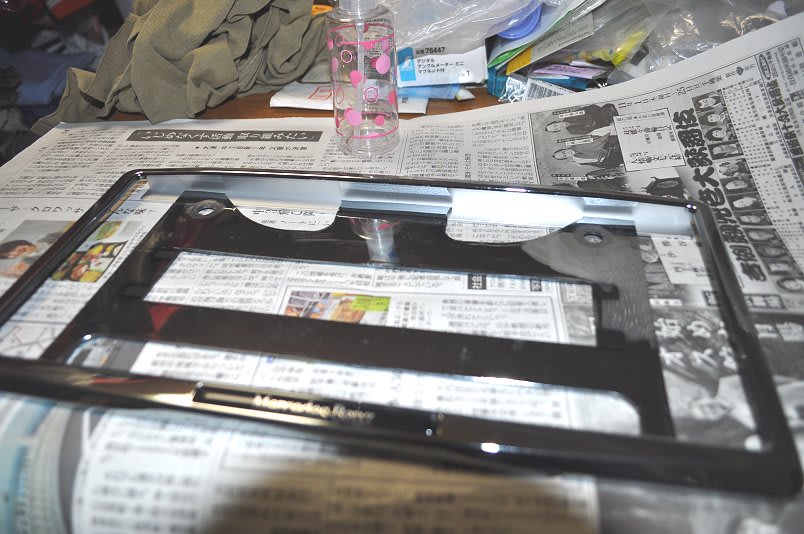

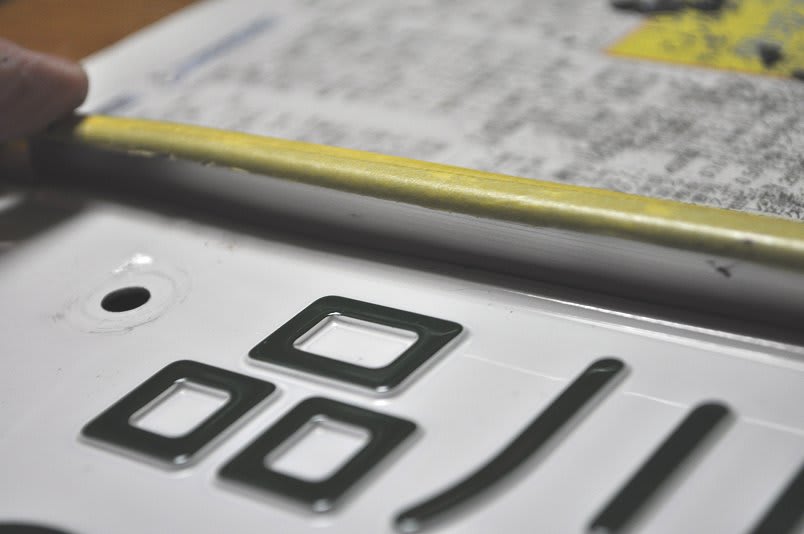

ヤッパ、以前のとは比べモノにならない位スッキリですね。。。(^_^)v

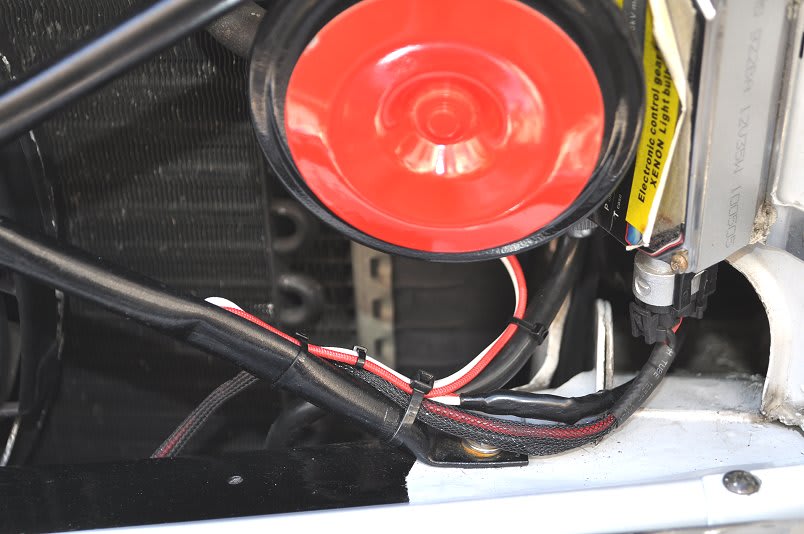

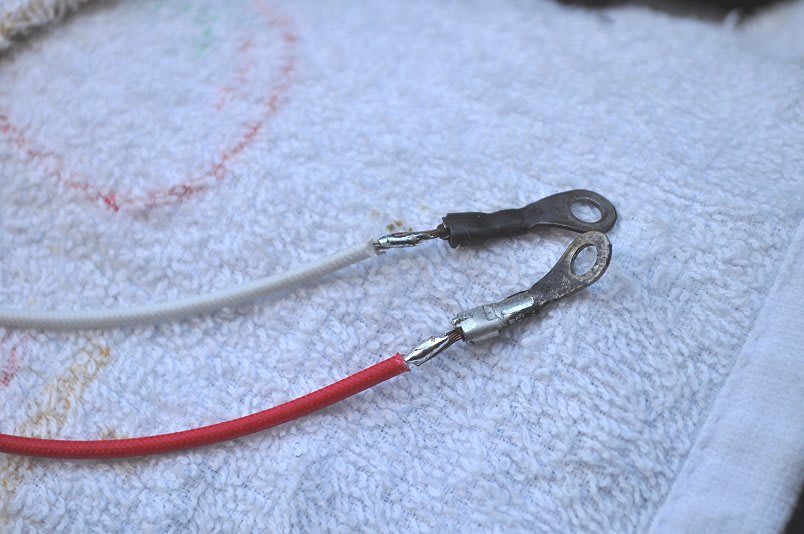

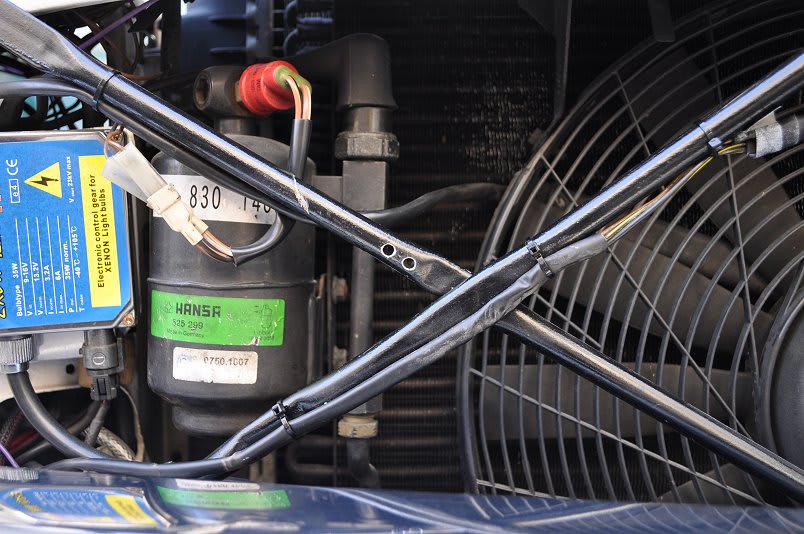

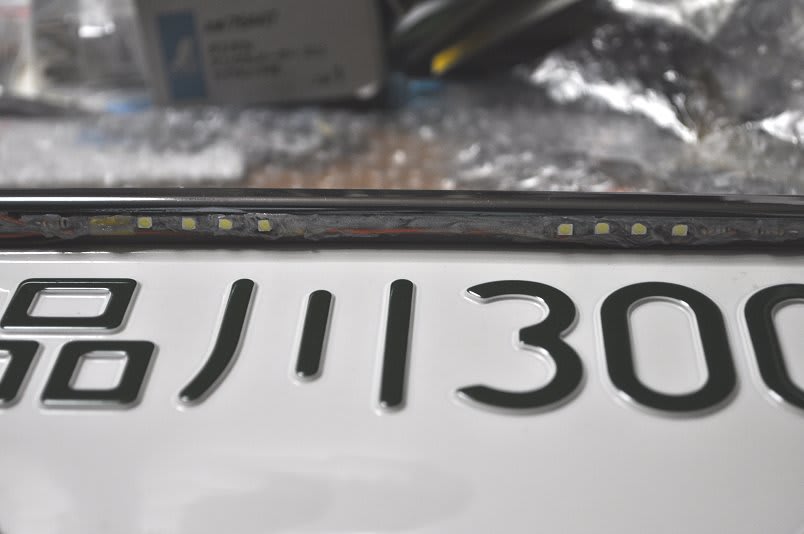

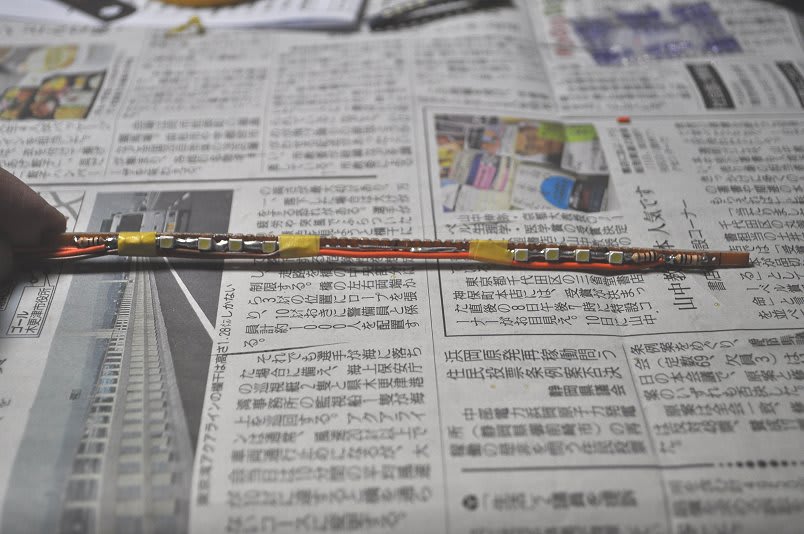

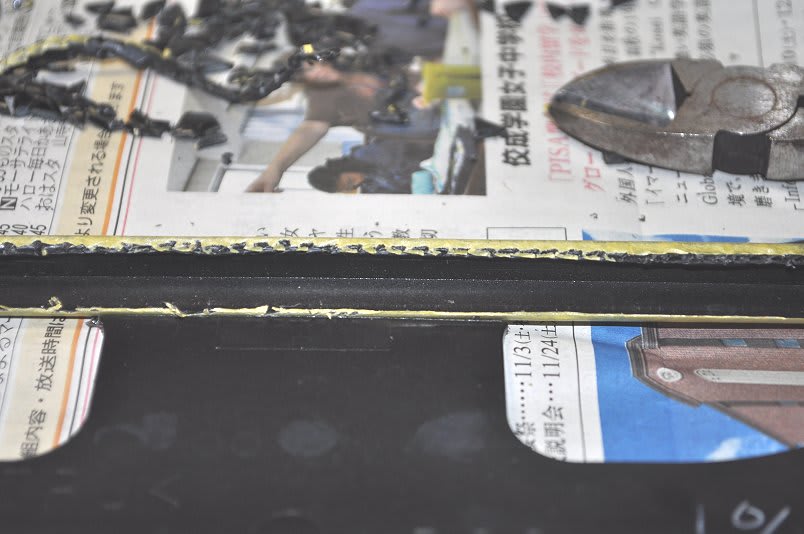

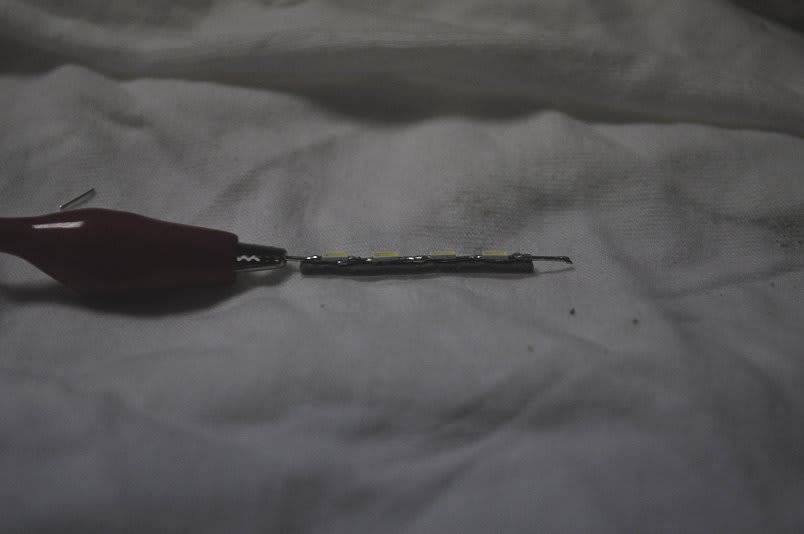

こちら側からは、LED配線が・・・。ちょっと、汚い。。。

これは、ゆくゆく改善していくことに。

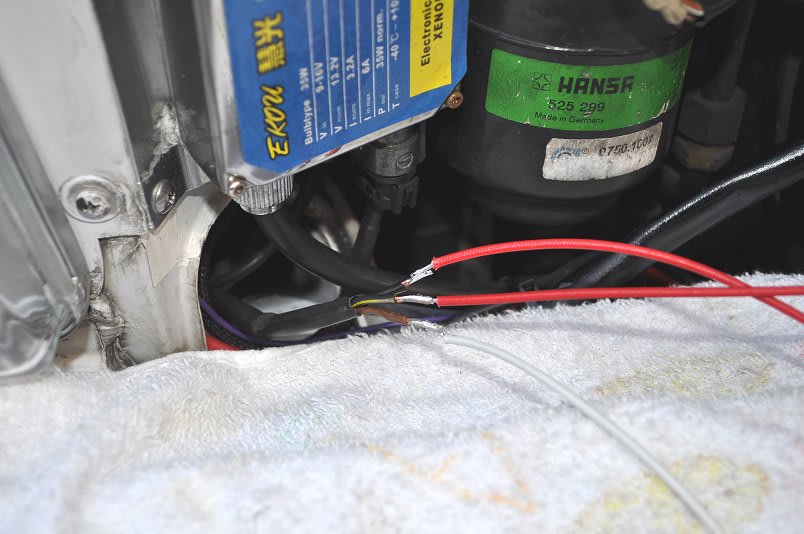

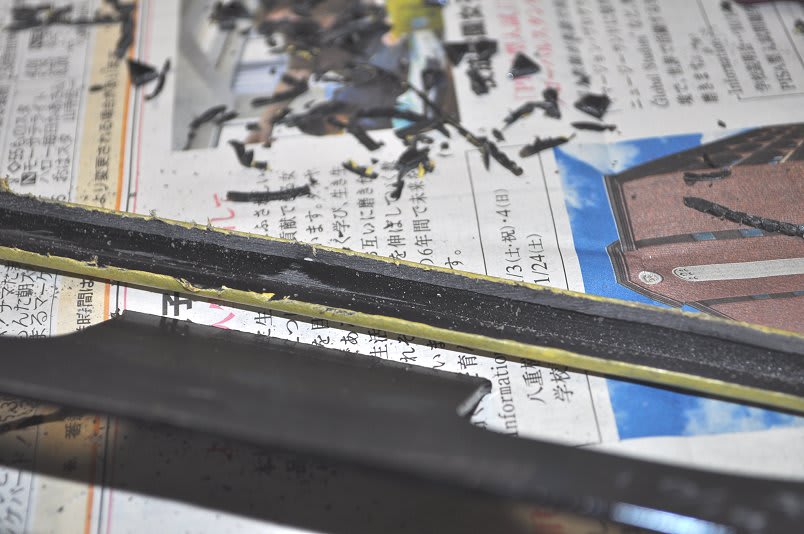

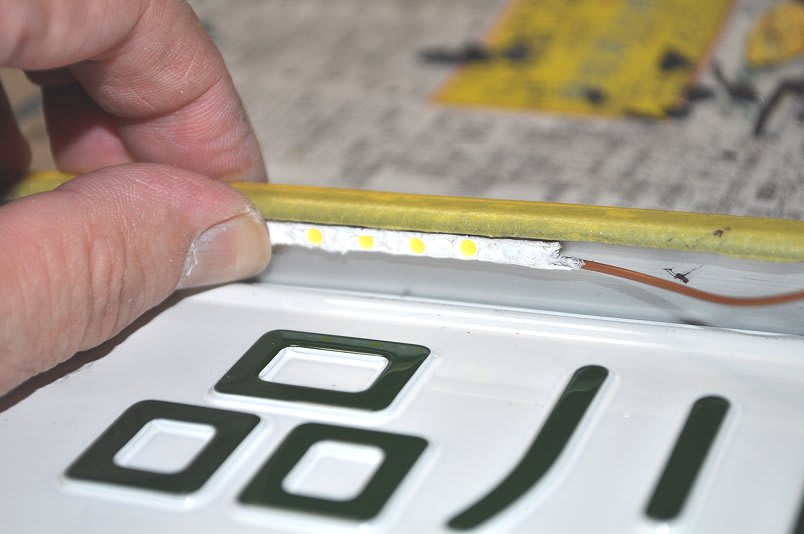

上面からの矢視。・・・まあ、こんなもんかな。。。

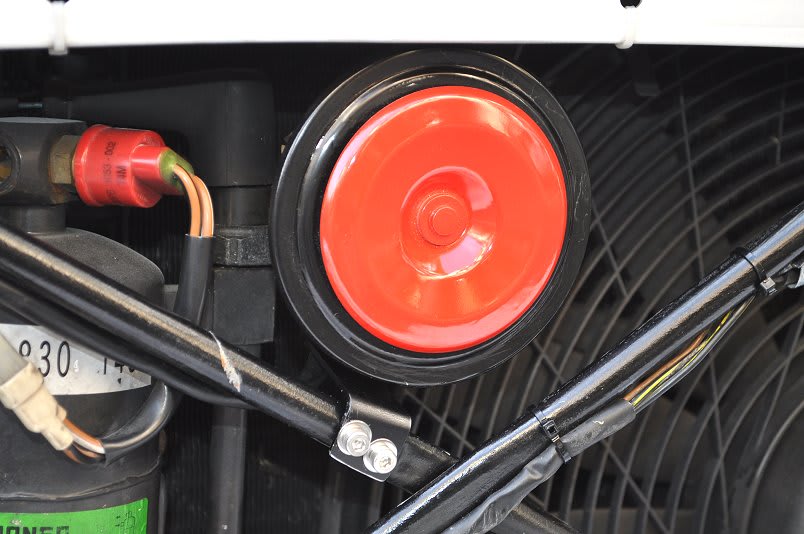

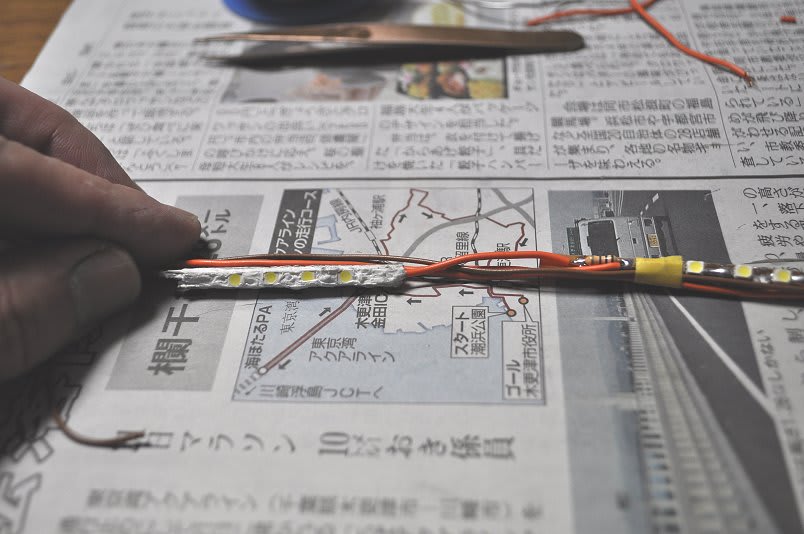

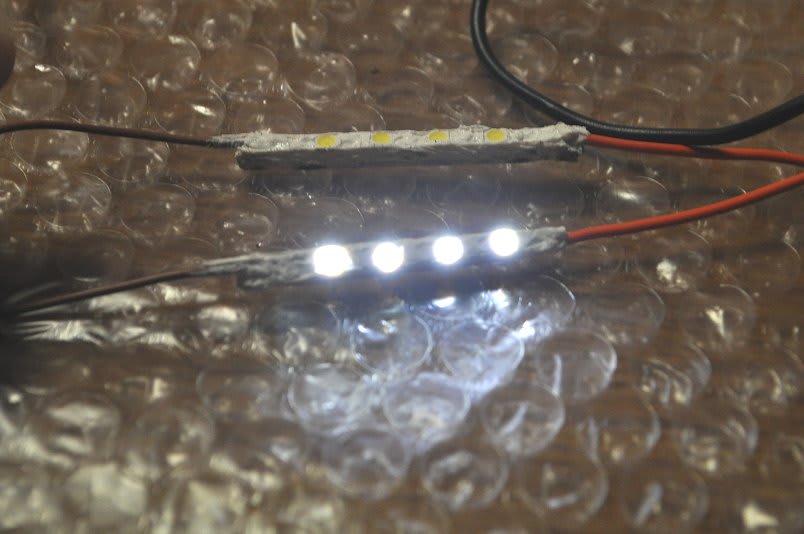

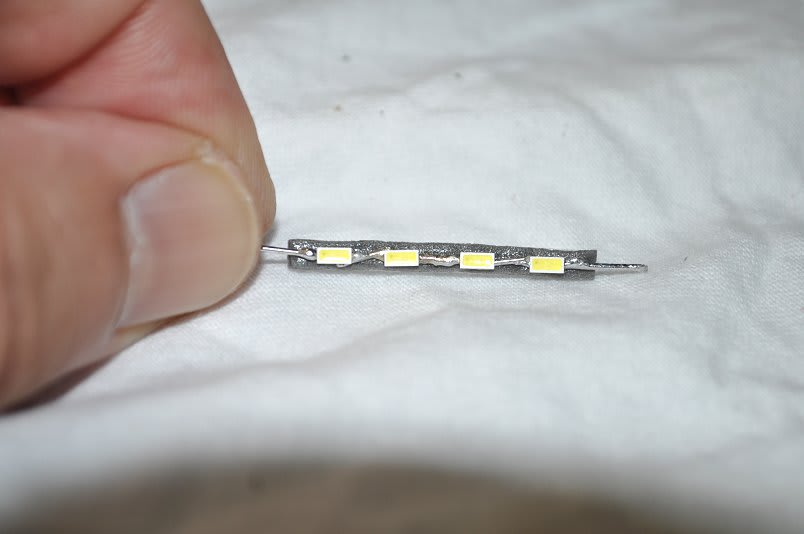

トータル的には、前回の間接照明型イルミとは比べモノに成らないくらいにスマートに出来

たと思います。

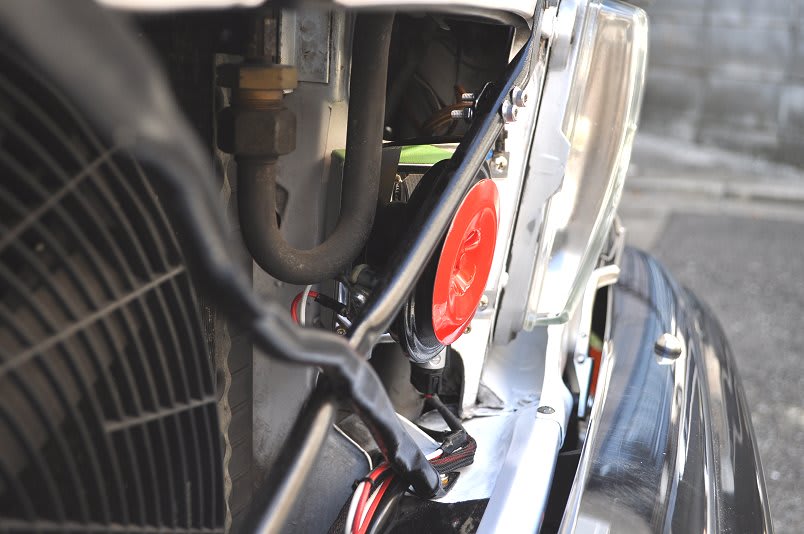

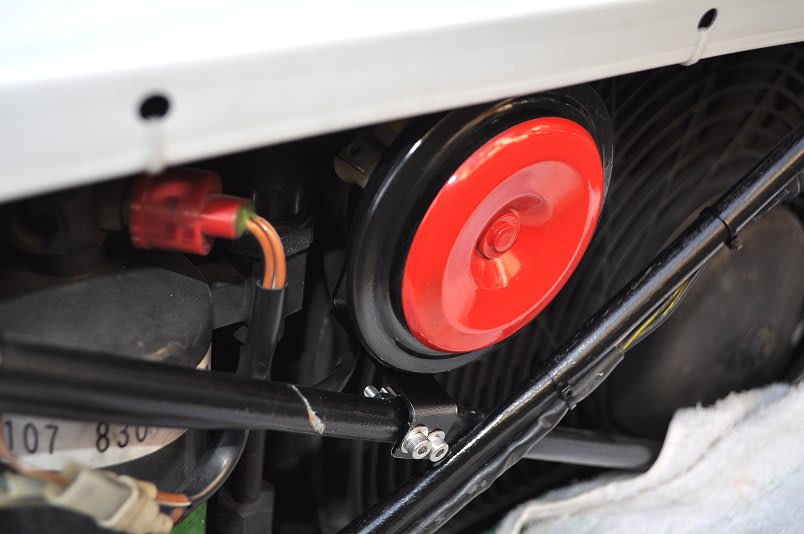

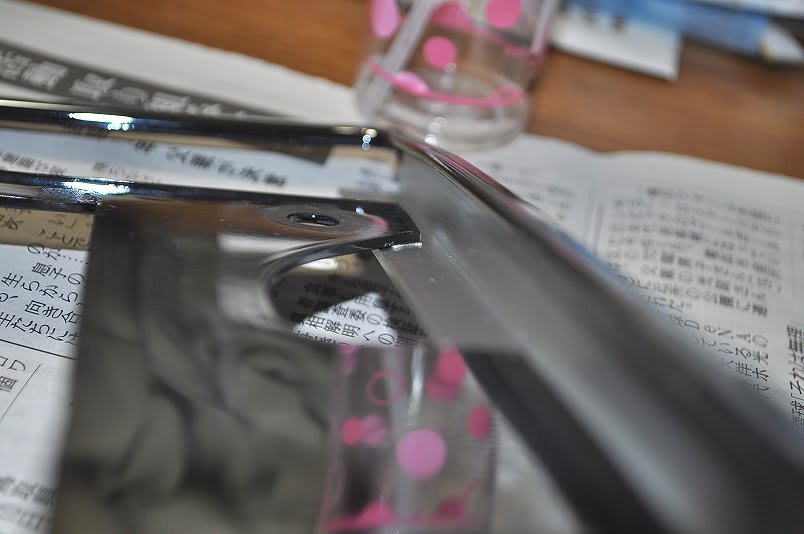

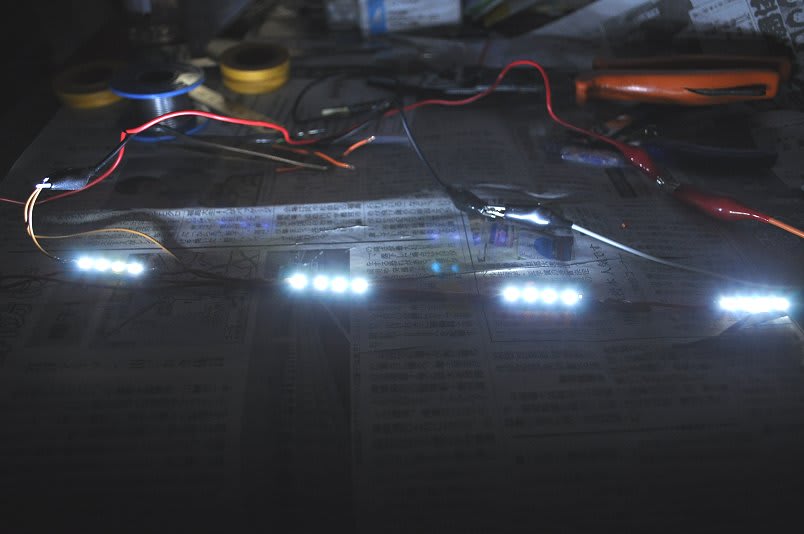

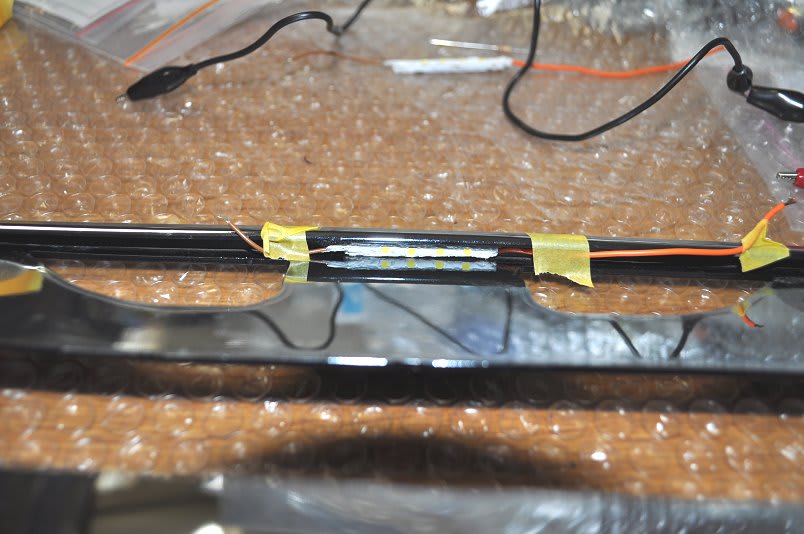

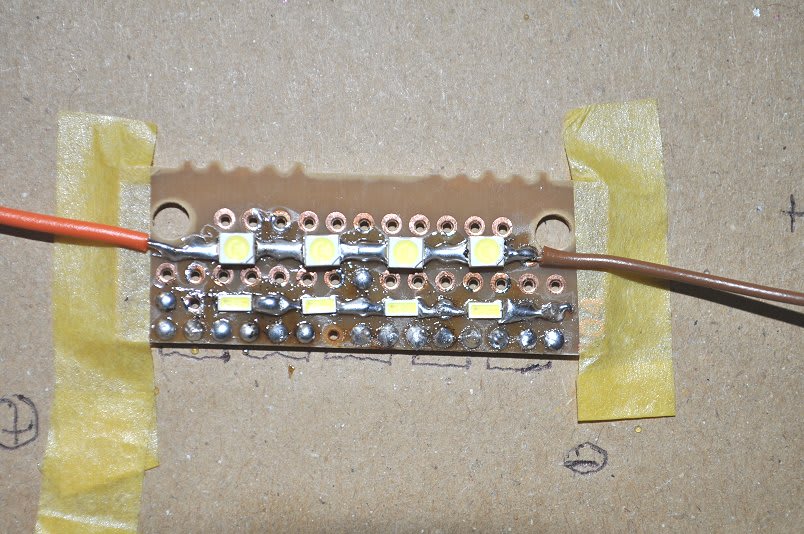

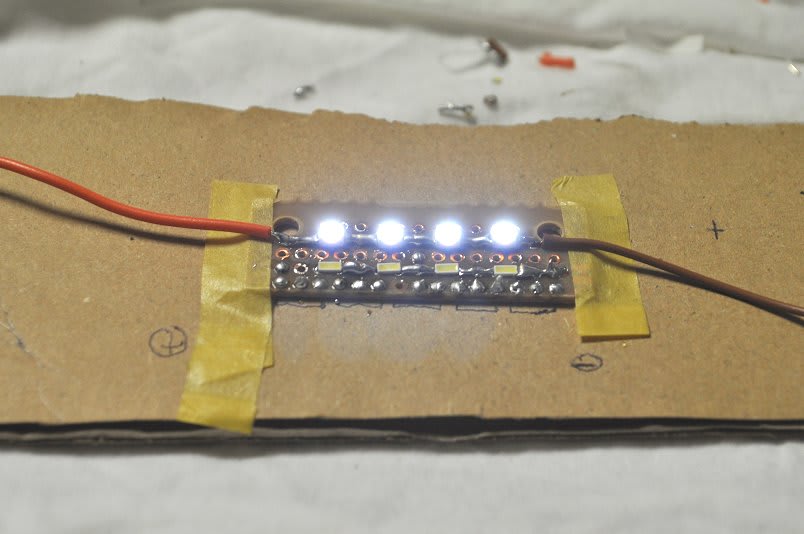

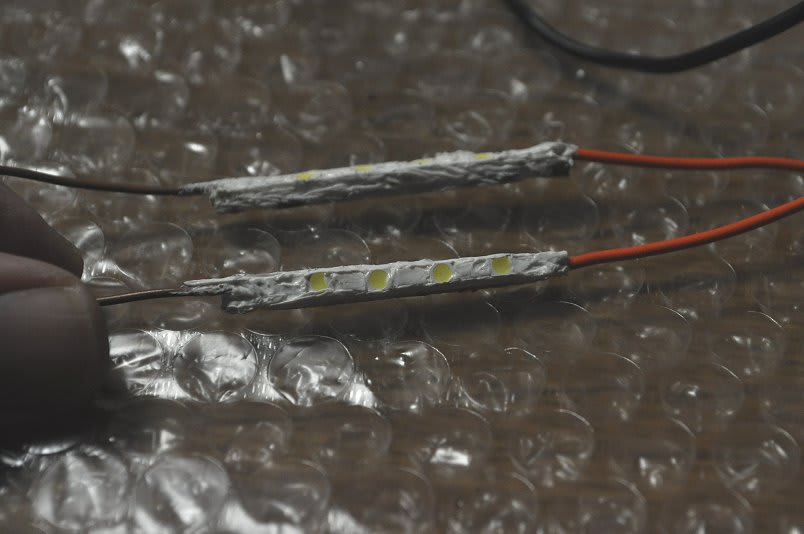

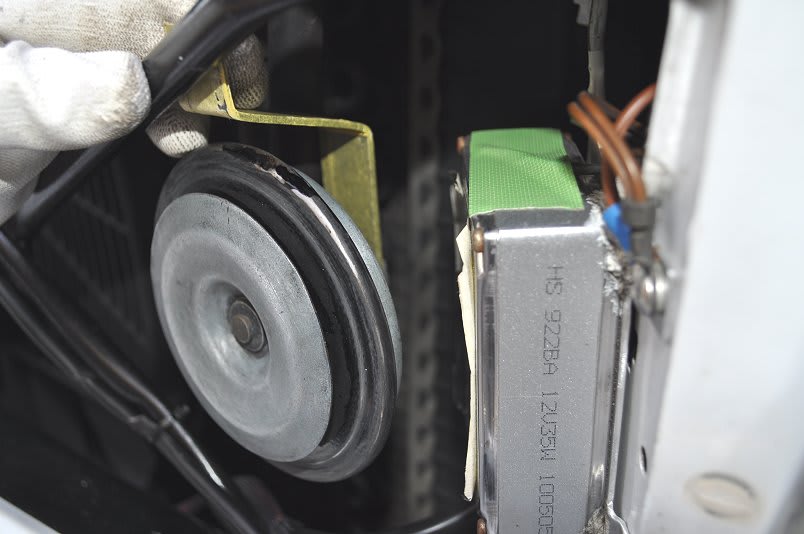

・・・点灯確認です。。。

じゃ~ん。。。あっ明るい~ ヽ(^◇^*)/

間接照明のアクリルを流用した為、スリーポインテッド、フロントスポイラーの間接照明効

果も。。。なにげに良い感じ

・・・リベンジ、個人的には大成功~、、、っス。