なかなか体調が戻らず、鉋を触れませんでした。

来週は、京都の初削りに参加させていただく予定なので、今日は、病院でもらった薬を呑んで削りました。

私は、主として「米ヒバ」を削り材に使用しています。

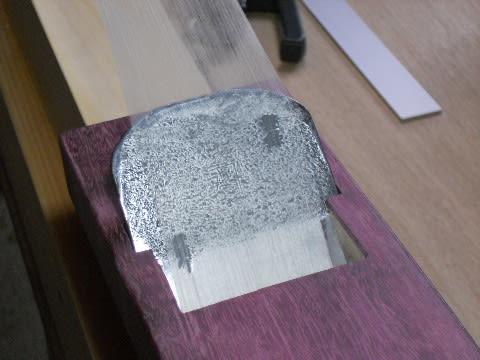

米ヒバの削り面を水で湿らせて削るため、米ヒバが微妙に反ってしまうことが多いです。対策として、2枚を木工ボンドで貼り合わせて、75mm(約2寸5分)の厚さにしてみました。

まずは基本的なこととして、下の台と削り材が、ピッタリ合うように、鉋で調整します。

削り面の平面度も重要ですが、台と削り材がガタガタしたり、中央や左右が浮いていると、鉋をやや押し付けて引いた時、削り材が曲がるなどします。

その際、薄く削ろうとして、鉋の下側への力の入れ方を少なくすると、削り材が元に戻ろうとするので、鉋の下端と削り材の関係が崩れて、削り屑が途中で切れたりしてしまいます。薄く削るには、重要なことと思っています。

次に、削り面の平面を鉋で調整します。

私の目ではどこが凸で凹か見てもわかりませんので、これが、なかなか難しいです。100cm位のアルミ板を当てて確認することも多いです。

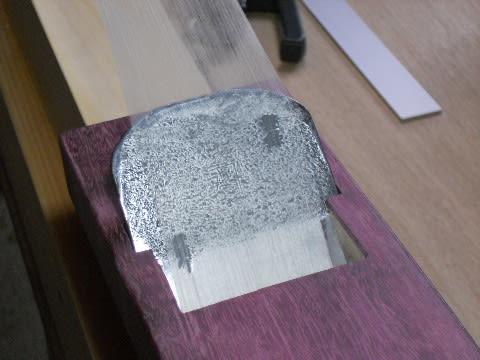

やや厚く10~15ミクロン程度で削って、感触を確かめます。

削り材の始めから、最後まで、1枚で綺麗に削れるようにします。

基本的なことですが、薄く削るためには、事前に、ここまで調整することが大切と思っています。

薄削りしてみました・・・・

今日は、削る前の講釈をウンチク言っていますが、刃が切れ止んしまい、薄くない・・・・・(恥)

適当に読み飛ばしてください。(笑)

毛羽立っていて、8~10ミクロン程度でした。もう少し切れてほしいところです・・・・・・。

そういえば書きながら、思いついたのですが、2丁の刃を同じ砥石の条件で研いで、1枚で削り材の表面の調整をした後、残りの1丁で薄削りに挑戦するというのは、良さそうな気がします。今度、チャレンジしてみます。

(すでに実施されている方が多いかもしれませんね)