プラスチック用接着剤(プラセメント)やリモネン系接着剤は、パーツの接着する面を溶かしてパーツ同士を接着するのですが、乾燥(溶剤の揮発)にはけっこう時間が掛かりますよねぇ。乾燥に要する時間は数日とも数週間とも数ヶ月とも言われていますが、長期間放置しておいた方が良いのは確かなようです。

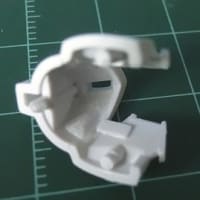

そうでないと、こんなことに…

これは昔作った1/100トールギスのすねです。製作した当時はノンシンナー環境下ではなかったので、「プラセメントによる接着&合わせ目消し→サーフェイサー1000(缶スプレー)→Mrカラースプレーのグランプリホワイト(だったかな?)→スーパークリアーつや消し」という順番で作業しました。スジ彫りやスミ入れが雑ですねぇ(汗)。

プラセメントの乾燥時間が充分でなかったためか、完成後に接着ラインがヒケてしまっています(泣)。

原因の一つはプラセメントの付け過ぎと思われます。1/100トールギスは最近のキットと比べると合わせ目の精度がやや低く、わずかながらすき間ができていたと記憶していますが、そのすき間を埋めるべくプラセメントを多めに使ったのかもしれません。

当時の筆者のプラセメントの付け方は、基本的に「貼り合わせるパーツの両側に2度塗り」でした。接着面に1度塗ったプラセメントはすぐに乾いてしまうため、もう1度塗り重ねるんです。両方のパーツに2度塗りすることにより、溶剤によって溶かされたプラスチックがすき間を埋めるのに充分な量になります(接着ラインには溶けたプラスチックがはみ出て太さ0.5ミリ以上の線状の盛り上がりになります)。しかしこの「充分な量」が実は多すぎたのかもしれません。

ノンシンナー環境下になってからは、「Mr.セメント リモネン系(流し込みタイプ)」を主に使用しています。「パーツとパーツをはめ合わせ、合わせ目部分に約0.2~0.3ミリのすき間を開け、そのすき間に接着剤を流し込んでから数分間放置→すき間の接着剤が無色透明からパーツの色に変化したら圧着」という感じで接着しているのですが、この場合の接着剤の量でも先ほどの「プラセメントを両方のパーツに2度塗り」と同じぐらいの太さの溶けたプラスチックによる線ができます。う~ん、やっぱり多いのかも…。

無塗装や部分塗装だけで仕上げる場合は、ヒケ以外にも気を付けなければならないことがあります。パーツの成型色が溶剤系接着剤の影響で変色してしまう場合があるということです。全ての成型色が接着剤の影響を受けるとは限りませんが、濃色系の成型色の場合に白っぽくなったり、白系の成型色が黄ばんでしまったりする場合があります。これを完璧に避けようと思ったら、瞬間接着剤を使用して接着するのが良いとは思いますが、その場合は合わせ目に黒い線ができてしまう場合が多いんです(汗)。

「接着剤の乾燥時間を短縮する上でも、接着剤の使用量を抑えるのが良いのかなぁ」とか「ヒケとか変色を減らすためには、接着剤で溶けるプラスチックの量を減らせば良いかなぁ」などと考えながら、次のような方法を試してみることにしました。

1.パーツとパーツのすき間を約0.1ミリぐらいにして接着剤を流し込む。

2.流し込んだら10秒ほどでパーツ同士を圧着する。

3.はみ出た接着剤(溶けたプラスチックも含む)をすぐに綿棒などでぬぐい取る。

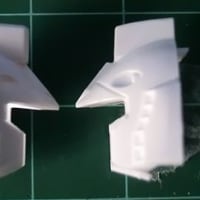

このような手順で接着したのが下の写真です。

これまで筆者が接着した場合よりも格段に「溶けたプラスチック」の量が減っています。薄いめのパーティングラインぐらいを目標にして作業すると、接着剤が乾いた後のヤスリ掛けも楽になると思います。

少ない接着剤で接着したので強度的な不安はありますし、ちゃんと合わせ目が消えるのかという疑問もありますが、強度的にはもともと接着剤不要のスナップフィットのキットですから大丈夫でしょうし、「接着しない合わせ目消し」でもかなりのレベルで合わせ目を目立たなくすることが分かっていますので、まあ大丈夫かと思います。

これで接着剤が乾いた後、ヤスリ掛けをしたパーツがどのようになるか、結果は順次報告いたします。

そうでないと、こんなことに…

これは昔作った1/100トールギスのすねです。製作した当時はノンシンナー環境下ではなかったので、「プラセメントによる接着&合わせ目消し→サーフェイサー1000(缶スプレー)→Mrカラースプレーのグランプリホワイト(だったかな?)→スーパークリアーつや消し」という順番で作業しました。スジ彫りやスミ入れが雑ですねぇ(汗)。

プラセメントの乾燥時間が充分でなかったためか、完成後に接着ラインがヒケてしまっています(泣)。

原因の一つはプラセメントの付け過ぎと思われます。1/100トールギスは最近のキットと比べると合わせ目の精度がやや低く、わずかながらすき間ができていたと記憶していますが、そのすき間を埋めるべくプラセメントを多めに使ったのかもしれません。

当時の筆者のプラセメントの付け方は、基本的に「貼り合わせるパーツの両側に2度塗り」でした。接着面に1度塗ったプラセメントはすぐに乾いてしまうため、もう1度塗り重ねるんです。両方のパーツに2度塗りすることにより、溶剤によって溶かされたプラスチックがすき間を埋めるのに充分な量になります(接着ラインには溶けたプラスチックがはみ出て太さ0.5ミリ以上の線状の盛り上がりになります)。しかしこの「充分な量」が実は多すぎたのかもしれません。

ノンシンナー環境下になってからは、「Mr.セメント リモネン系(流し込みタイプ)」を主に使用しています。「パーツとパーツをはめ合わせ、合わせ目部分に約0.2~0.3ミリのすき間を開け、そのすき間に接着剤を流し込んでから数分間放置→すき間の接着剤が無色透明からパーツの色に変化したら圧着」という感じで接着しているのですが、この場合の接着剤の量でも先ほどの「プラセメントを両方のパーツに2度塗り」と同じぐらいの太さの溶けたプラスチックによる線ができます。う~ん、やっぱり多いのかも…。

無塗装や部分塗装だけで仕上げる場合は、ヒケ以外にも気を付けなければならないことがあります。パーツの成型色が溶剤系接着剤の影響で変色してしまう場合があるということです。全ての成型色が接着剤の影響を受けるとは限りませんが、濃色系の成型色の場合に白っぽくなったり、白系の成型色が黄ばんでしまったりする場合があります。これを完璧に避けようと思ったら、瞬間接着剤を使用して接着するのが良いとは思いますが、その場合は合わせ目に黒い線ができてしまう場合が多いんです(汗)。

「接着剤の乾燥時間を短縮する上でも、接着剤の使用量を抑えるのが良いのかなぁ」とか「ヒケとか変色を減らすためには、接着剤で溶けるプラスチックの量を減らせば良いかなぁ」などと考えながら、次のような方法を試してみることにしました。

1.パーツとパーツのすき間を約0.1ミリぐらいにして接着剤を流し込む。

2.流し込んだら10秒ほどでパーツ同士を圧着する。

3.はみ出た接着剤(溶けたプラスチックも含む)をすぐに綿棒などでぬぐい取る。

このような手順で接着したのが下の写真です。

これまで筆者が接着した場合よりも格段に「溶けたプラスチック」の量が減っています。薄いめのパーティングラインぐらいを目標にして作業すると、接着剤が乾いた後のヤスリ掛けも楽になると思います。

少ない接着剤で接着したので強度的な不安はありますし、ちゃんと合わせ目が消えるのかという疑問もありますが、強度的にはもともと接着剤不要のスナップフィットのキットですから大丈夫でしょうし、「接着しない合わせ目消し」でもかなりのレベルで合わせ目を目立たなくすることが分かっていますので、まあ大丈夫かと思います。

これで接着剤が乾いた後、ヤスリ掛けをしたパーツがどのようになるか、結果は順次報告いたします。

合わせ目消しに用いた接着剤が乾燥した部分が、薄いパーティングラインくらいになれば、確かに削る作業が楽になりますね。

ボクも接着剤の乾燥した部分を削るのが得意ではないので(汗)

それにモールドが接着剤で埋まる心配もなくなりますし、是非今回の方法がうまく行ってほしいです。

それ以来通常の田宮セメント一択ですorz

最近アナハイムカフェでおんなじようなことをきいたので、

瞬着を徐々に使い始めています。

瞬間接着剤よりも自分はプラセメントの方が好きなので、

かめっちさんの検証を参考にさせていただきますね♪

この間ここの記事を参考にスポンジヤスリを

使ってみようと思いまして、買ってきました。

目的は表面の質感統一と、合わせ目消しなの

てすが、接着については、どの程度やろうかと

思っていた矢先にこの記事を見ましたので、

すごくタイムリーというか、びっくりしました。

この先の結果がすごく楽しみというか、興味

津々です。

モデラーのためのハウトゥ本の多くには、接着は

こうしなくてはいけないなんてありますが、

そんな決まりなんてどこにもないんですよね。

かめっチさんの探究魂には見習うところが多いです。