今回は「ガンプラお達者クラブ」です。←何じゃそりゃ?

説明しましょう。せっかくお金と時間を使ってガンプラを作るのだから、作品はできるだけ長持ちさせたいものですよねぇ。その長持ちの秘訣を探っていくのが今回の話題。まだまだ研究途上の分野ですが、とりあえず筆者が長年にわたって行っている「可動部の調節」から取り上げたいと思います。

現在のガンプラは1/144スケールでも可動部にポリキャップを採用しているものが大半を占めます。ポリキャップの弾力を活かした保持力は、本来は信頼性の高いものですが、実は落とし穴があります。

ポリキャップの穴の径に対して、差し込む軸の太さが太すぎる場合や、軸によけいな突起物が付いている場合、ポリキャップがユルくなったり、破損したりする場合があるのです。

ポリキャップに差し込もうとして、「これはちょっとキツいなぁ…」という場合は、軸をほんの少し細くしてやった方が良いでしょう。軸の表面にデザインナイフの刃を軽く当て、キーキーと横に引いて削る「カンナ削り」で軸を回しながら均一に削っていき、仕上げは軸に耐水ペーパーを巻いて回すと良いです。この時、軸の断面が真円を維持するように気を付けましょう。

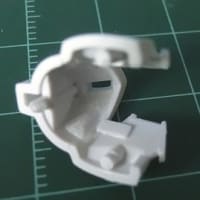

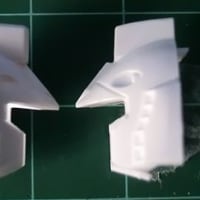

軸に余計な突起物が付いていることもあります(図参照)。

図は軸の断面図です。

いちばん左は、軸にパーティングラインがある状態。金型同士の合わさる部分にできる余分な線ですが、これがポリキャップを削ってしまうことがあります。

左から2番目、軸が貼り合わせになっていて、なおかつ少しズレている場合。これも要注意です。

右から2番目、可動部の保持力調整跡です。プラモデル開発中、金型が出来上がった初期段階で「テストショット」という試し抜きが行われるのですが、そのテストショットで成型されたキットをメーカーの人が組み立ててみて、「ここはユルい」と判断された部分は、金型を削って微調整するようです(これはメーカーを取材したわけではないので、単なる想像ですが)。金型を削ると、削った部分の成型品は盛り上がるのです。

軸全体を太くするように削るのは難しいのか、軸の表面の一部に盛り上がった部分を付けることが多いようです。

この盛り上がった部分があると、ポリキャップと軸の接する部分の面積が小さくなりますし、盛り上がった部分と接している部分の負荷が大きくなるため、ポリキャップがユルむ可能性が高くなります。

同じようなものとして、以前「HGUCパワード・ジム」の製作記事で紹介した突起物があります。↓

これは「押し出しピン(ショットピン)」の跡かもしれません。押し出しピンとは、プラモデルの工場で金型から成型されたランナーを自動的に取り出すための仕組みで、パーツの目立たない部分で金型からピンが突き出てランナーを押し出すようになっています。この仕組みができるまでは、手作業でランナーを取り出していたそうです。

パーツの裏側によくある丸い凹みや出っ張りは、コレです。

軸にこの出っ張りがある場合は、削ってなめらかにしてやりましょう。

軸の断面図のいちばん右側のように真円になるように、ナイフやヤスリ、耐水ペーパーを使用して削りましょう。

もしユルくなってしまった場合は、軸に瞬間接着剤を薄く均一に塗り、軸全体をコーティングします。接着剤が乾いたら、耐水ペーパーで軽くならしましょう。

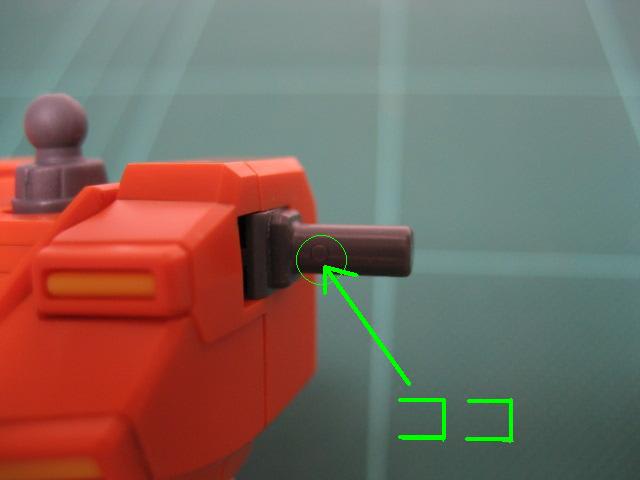

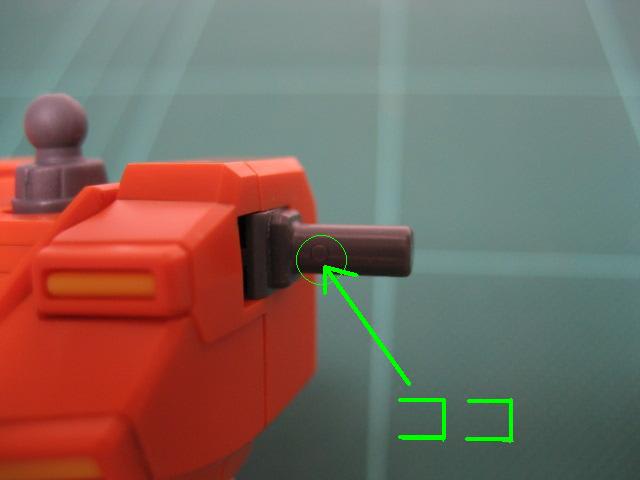

ボールジョイントも同様です。最近のキットには図のような出っ張りが盛大についている場合があります(緑色の矢印の部分。特に大型キットに多いです)。

これも軸と同様に削り落として、もしゆるければ瞬間接着剤でコートしましょう。瞬間接着剤を塗って乾かした表面は、デコボコになっていることが多いので、耐水ペーパーでならすのを忘れずに!

筆者は以上の作業を必ずやっています。実にめんどくさいですが、やっていると安心感が違います。保険のようなものですが……。

あと、この作業はABS樹脂同士の可動部には行わない方が良いでしょう。ABS樹脂は、これらの突起物があるおかげでちょうど良い保持力になっている場合が多いので……。

さて、明日はいよいよR3レイズナー最終回! …の予定

白黒画像でスイマセン(汗)

説明しましょう。せっかくお金と時間を使ってガンプラを作るのだから、作品はできるだけ長持ちさせたいものですよねぇ。その長持ちの秘訣を探っていくのが今回の話題。まだまだ研究途上の分野ですが、とりあえず筆者が長年にわたって行っている「可動部の調節」から取り上げたいと思います。

現在のガンプラは1/144スケールでも可動部にポリキャップを採用しているものが大半を占めます。ポリキャップの弾力を活かした保持力は、本来は信頼性の高いものですが、実は落とし穴があります。

ポリキャップの穴の径に対して、差し込む軸の太さが太すぎる場合や、軸によけいな突起物が付いている場合、ポリキャップがユルくなったり、破損したりする場合があるのです。

ポリキャップに差し込もうとして、「これはちょっとキツいなぁ…」という場合は、軸をほんの少し細くしてやった方が良いでしょう。軸の表面にデザインナイフの刃を軽く当て、キーキーと横に引いて削る「カンナ削り」で軸を回しながら均一に削っていき、仕上げは軸に耐水ペーパーを巻いて回すと良いです。この時、軸の断面が真円を維持するように気を付けましょう。

軸に余計な突起物が付いていることもあります(図参照)。

図は軸の断面図です。

いちばん左は、軸にパーティングラインがある状態。金型同士の合わさる部分にできる余分な線ですが、これがポリキャップを削ってしまうことがあります。

左から2番目、軸が貼り合わせになっていて、なおかつ少しズレている場合。これも要注意です。

右から2番目、可動部の保持力調整跡です。プラモデル開発中、金型が出来上がった初期段階で「テストショット」という試し抜きが行われるのですが、そのテストショットで成型されたキットをメーカーの人が組み立ててみて、「ここはユルい」と判断された部分は、金型を削って微調整するようです(これはメーカーを取材したわけではないので、単なる想像ですが)。金型を削ると、削った部分の成型品は盛り上がるのです。

軸全体を太くするように削るのは難しいのか、軸の表面の一部に盛り上がった部分を付けることが多いようです。

この盛り上がった部分があると、ポリキャップと軸の接する部分の面積が小さくなりますし、盛り上がった部分と接している部分の負荷が大きくなるため、ポリキャップがユルむ可能性が高くなります。

同じようなものとして、以前「HGUCパワード・ジム」の製作記事で紹介した突起物があります。↓

これは「押し出しピン(ショットピン)」の跡かもしれません。押し出しピンとは、プラモデルの工場で金型から成型されたランナーを自動的に取り出すための仕組みで、パーツの目立たない部分で金型からピンが突き出てランナーを押し出すようになっています。この仕組みができるまでは、手作業でランナーを取り出していたそうです。

パーツの裏側によくある丸い凹みや出っ張りは、コレです。

軸にこの出っ張りがある場合は、削ってなめらかにしてやりましょう。

軸の断面図のいちばん右側のように真円になるように、ナイフやヤスリ、耐水ペーパーを使用して削りましょう。

もしユルくなってしまった場合は、軸に瞬間接着剤を薄く均一に塗り、軸全体をコーティングします。接着剤が乾いたら、耐水ペーパーで軽くならしましょう。

ボールジョイントも同様です。最近のキットには図のような出っ張りが盛大についている場合があります(緑色の矢印の部分。特に大型キットに多いです)。

これも軸と同様に削り落として、もしゆるければ瞬間接着剤でコートしましょう。瞬間接着剤を塗って乾かした表面は、デコボコになっていることが多いので、耐水ペーパーでならすのを忘れずに!

筆者は以上の作業を必ずやっています。実にめんどくさいですが、やっていると安心感が違います。保険のようなものですが……。

あと、この作業はABS樹脂同士の可動部には行わない方が良いでしょう。ABS樹脂は、これらの突起物があるおかげでちょうど良い保持力になっている場合が多いので……。

さて、明日はいよいよR3レイズナー最終回! …の予定

白黒画像でスイマセン(汗)