お世話になっております。

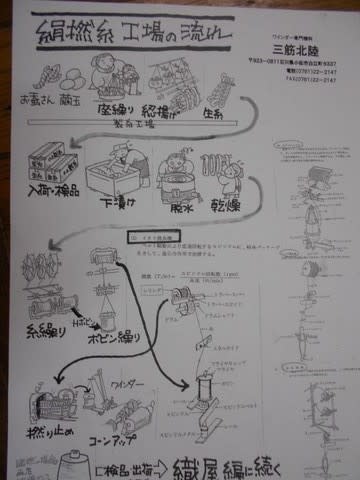

三筋北陸 吉田清志の長男です。

突然のご報告となりますが、昨日6月22日 父吉田清志が急逝いたしました。

兼ねてよりご親交ありました皆さま、仕事関係者各位に対し

家族一同厚く御礼申し上げます。

この場を借りましてご報告とさせて頂きます。

作業中の事故での急逝で自分含め家族共々現状を受け止め切れていない状況でございます。

また、三筋北陸の業務は父が一人で行っていたため仕事関係者様のお名前連絡先等何もわからない状態でございます。

加え、現在お仕事を頂きお待ちいただいている方々へも対応が出来ない状態でございます。

恥ずかしくもそういう状態にあり関係者様へご連絡できない状態ですが父の仕事を待つ方々が数多くいると自負しております。

このブログを閲覧いただきました仕事関係者の方々、出来ればこの報告を拡散していただくようお願いいたします。

事故状況や通夜等の予定に関してはブログ上での公開は控えさせていただきます。

本日の新聞および明日の新聞にてご確認ください。(中日・北國)

現在お電話での対応が出来ません事ご容赦ください。

末筆ながら、仕事一筋精一杯の父の事を心の隅に留めていただければ幸いです。

平成30年6月23日 吉田家一同

三筋北陸 吉田清志の長男です。

突然のご報告となりますが、昨日6月22日 父吉田清志が急逝いたしました。

兼ねてよりご親交ありました皆さま、仕事関係者各位に対し

家族一同厚く御礼申し上げます。

この場を借りましてご報告とさせて頂きます。

作業中の事故での急逝で自分含め家族共々現状を受け止め切れていない状況でございます。

また、三筋北陸の業務は父が一人で行っていたため仕事関係者様のお名前連絡先等何もわからない状態でございます。

加え、現在お仕事を頂きお待ちいただいている方々へも対応が出来ない状態でございます。

恥ずかしくもそういう状態にあり関係者様へご連絡できない状態ですが父の仕事を待つ方々が数多くいると自負しております。

このブログを閲覧いただきました仕事関係者の方々、出来ればこの報告を拡散していただくようお願いいたします。

事故状況や通夜等の予定に関してはブログ上での公開は控えさせていただきます。

本日の新聞および明日の新聞にてご確認ください。(中日・北國)

現在お電話での対応が出来ません事ご容赦ください。

末筆ながら、仕事一筋精一杯の父の事を心の隅に留めていただければ幸いです。

平成30年6月23日 吉田家一同