直りそうにないNINTENDOのSWITCH Liteについて調べてたら、ハンダごてでは取り外し困難or不可能なUSB-CコネクタやQFPをヒートガンでやすやすと外して取り替える人達の動画が出てて、悩んだ末に、リワークステーションを買ってしまいましたw。

最初はヒートガンを買おうかと思ってたのですが、ネットで調べると中国製の安いリワークステションを買ってレビューを詳しく書いてくれてる人がいて、なんか良さそう。YIHUAの「959D」というリワークステーションです。

お勧めの密林で7,999円で、ちょっとした小物もセット(AMTECHのフラックスは別買い)。Aliも調べたけどドル高で安くないので、密林から買う事にした。

先週の水曜日に注文して2日後には到着。(さすがプライム砲w)

早速日曜日に使ってみました。

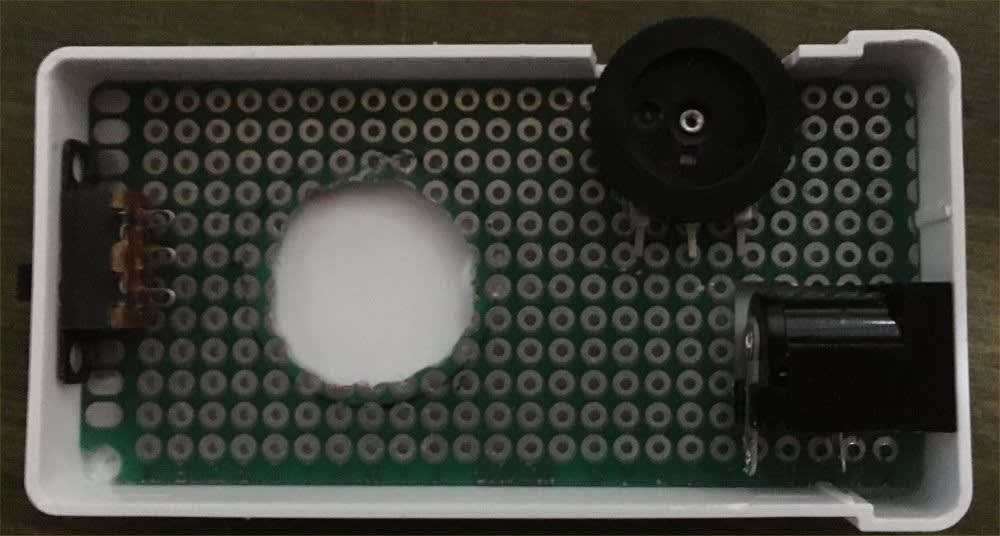

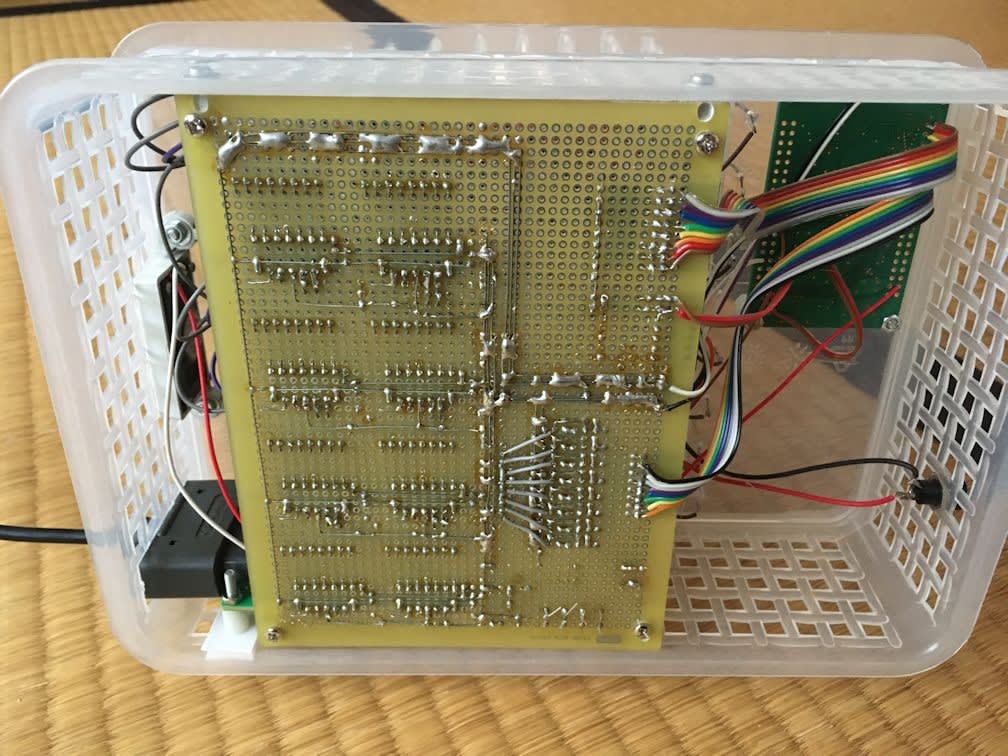

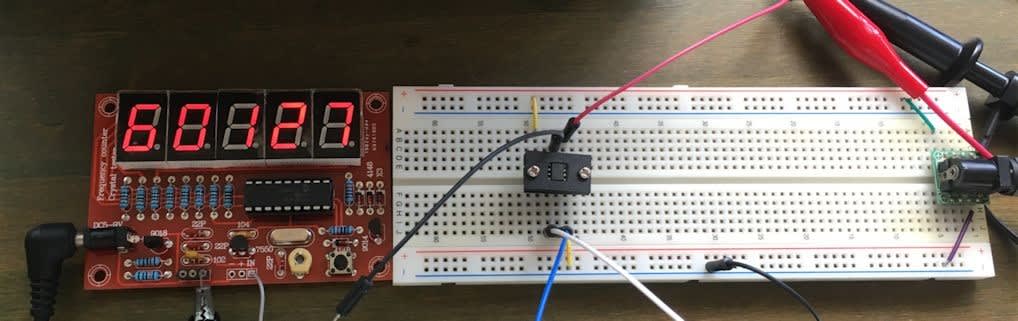

デジタル顕微鏡で映しながら動画も撮ろうとすると、コタツの上が一杯に…w。

動画撮らなければ、まあそこまででもないかな…。

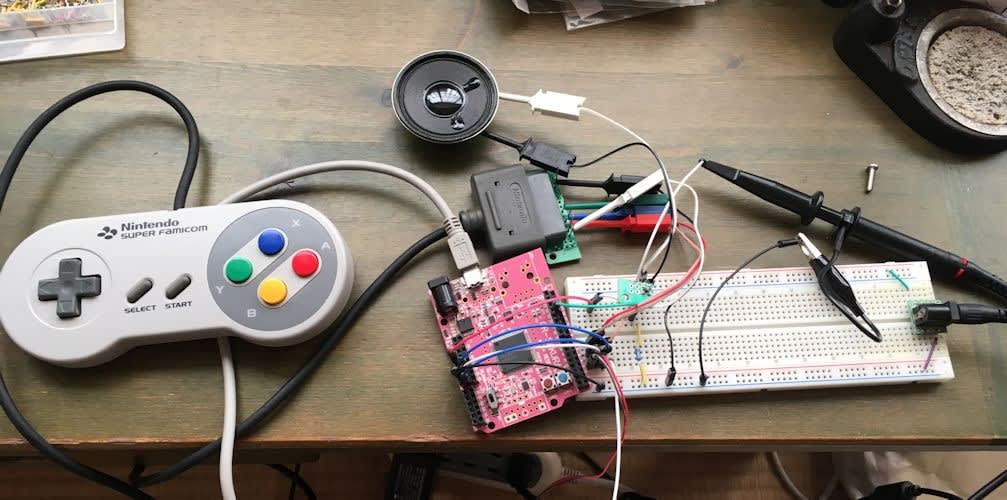

練習で廃家電の基板から、SOT-23、SOP-8と外して、また付けて、としてみたのだけど、一番最初はいまいちうまくできなかった。デジタル顕微鏡がボロなせいか、動画もうまく撮れなんだw。

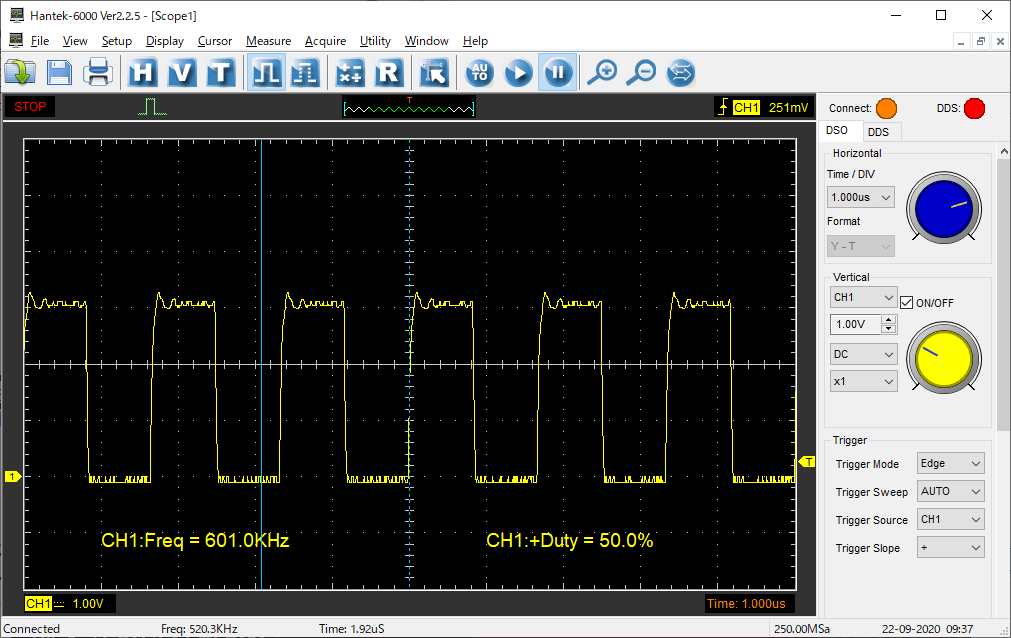

国産家電の基板は鉛フリーハンダかもしれません。温度設定を440℃まで上げて、最後にSSOPの外し・付けをやってみます。

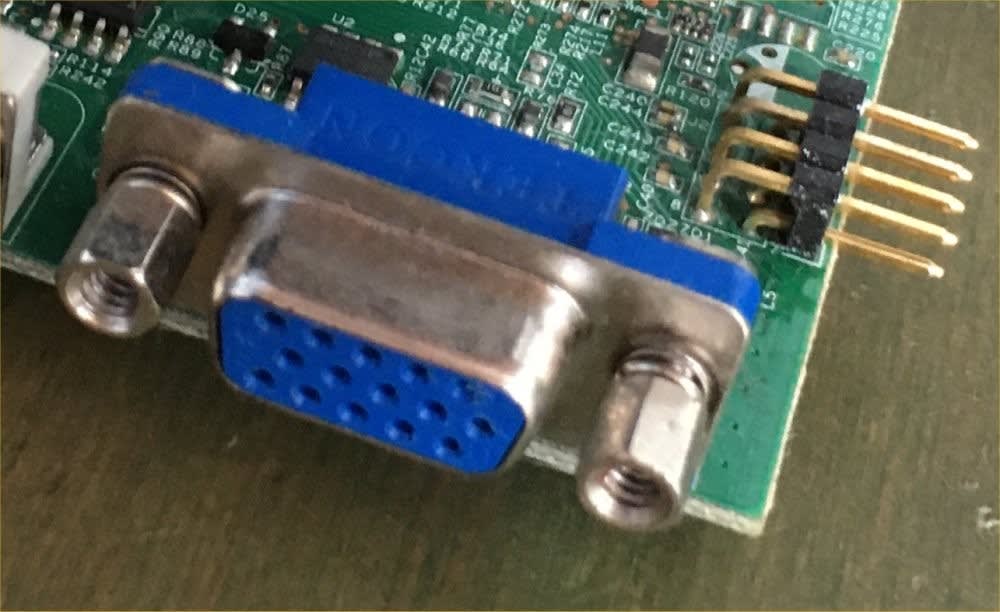

これはもう、完全にはんだごてでは不可能ですね。拡大静止画ではこんな。

一番細いコテ先とφ0.3mmの糸ハンダと比べてみて下さい。ピッチが0.65mmなので、足の幅がほぼ糸ハンダと同じ、足と足の間もほぼ糸ハンダと同じ、といったサイズですね。デジタル顕微鏡を見ながらでも、はんだごてでリフローするのは非常に困難です。

外すのはあっという間でした。動画撮り損ねましたが「フワっ」と浮いたようになって簡単に外れました。

再取り付けは動画撮れました。「セルフアライメント※」がバッチリ撮れました。

※セルフアライメント:部品のセットが多少ズレてても、ハンダが溶融するとハンダの表面張力で引っ張られて、勝手に正しい位置に部品が動いてくれる現象w

加熱が均一じゃないせいでか、一発で定位置に来ませんでしたが、最終的には正しい位置に落ち着きました。

手ハンダではSSOPのハンダ付けは非常に困難ですが、ホットエアーで楽ちんちんですw。(足が多めの方がセルフアライメント効果が大きくてより楽になる気がするほどです。)

ボクは右利きで、右手にガン・左手にピンセットで撮ってますが、逆で慣れた方がいいだろうねぇ…。

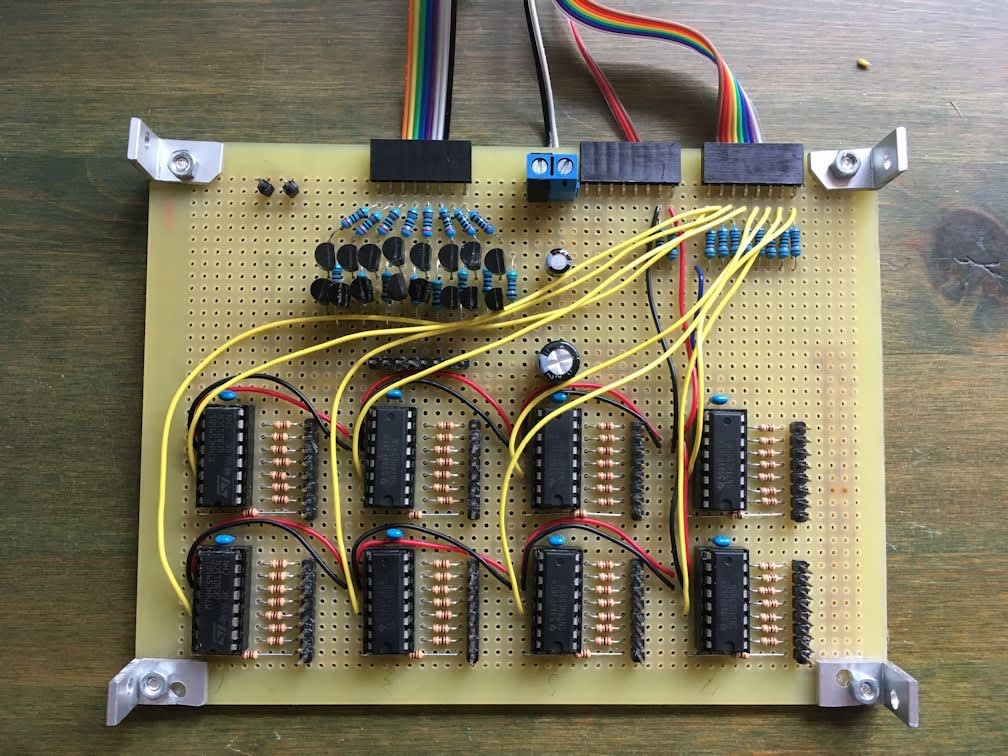

再取り付け後の静止画:

ちょっとハンダが薄い気もしますが、元と区別がつかないレベルです。(今回は単なる練習なので、確実な導通も動作もどうでも良かったのですが、本チャンは熱かけながらちょっとプレスした方がいいかもしれませんね。)

さて、おもちゃ修理で使う機会があるでしょうか…。表面実装で放熱板付きの三端子レギュレータだと、ハンダごて2丁持ちでも外すの大変なので、これ使った方がいいかもしれませんが…

そもそも、どこを目指すのw?

おもちゃ修理に必要な技術・知識の幅、仕事の範囲は非常に広い。

他の人に説明するのに「トラブル・修理は割合的に、機械:3分の1、電気:3分の1、電子:3分の1」と説明するようにしてる。

機械:骨折とかギアの割れとかの機械的故障

電気:電池・電池端子・配線・スイッチ・モータ等の電気的故障

電子:基板・電子部品や回路不良による動作不具合等の電子的故障

まあ「電気」の範囲はそんなに広くないかもしれないけど、「機械」の範囲は出来ない事や必要な道工具がまだまだある。旋盤もフライスも欲しいし、最近は3Dプリンタをおもちゃ修理に使う人も多い。やるべき事も道具もまだまだ果てしない…。

一方「電子」の範囲は、PIC換装もまだ「やった事がある」レベルで、パパっとすぐには出来ない。回路もプログラミングもまだまだ知識が足りず、勉強・習得すべき事はまだまだ果てしない…。いくら時間があっても足りないw。

メンバーの多いおもちゃ病院なら、機械の得意な人・電子の得意な人等で分業すればいいのだろうけど、ウチの現状だとそうもいかず、出来る事は全部自分で出来るように、「修理可能」の範囲を広げていかなければならない。

今回は、SWITCH Liteの修理をきっかけにリワークステーションを買ってみたけど、動画探してたら、SWITCHの40PINのQFPパッケージ電源管理IC「M92T36」、非常に故障の多いデバイスだそうだけど、「これの取替が出来るなら修理屋さんになりなさい!」との事。

見た海外動画の人達みたいに、QFPやCPUがサクサク取り替えれるような電子基板のプロになるつもりはないんだけどねぇ…。

ま、とりあえずSWITCH Lite修理にチャレンジしてみますか~w。

最初はヒートガンを買おうかと思ってたのですが、ネットで調べると中国製の安いリワークステションを買ってレビューを詳しく書いてくれてる人がいて、なんか良さそう。YIHUAの「959D」というリワークステーションです。

お勧めの密林で7,999円で、ちょっとした小物もセット(AMTECHのフラックスは別買い)。Aliも調べたけどドル高で安くないので、密林から買う事にした。

先週の水曜日に注文して2日後には到着。(さすがプライム砲w)

早速日曜日に使ってみました。

デジタル顕微鏡で映しながら動画も撮ろうとすると、コタツの上が一杯に…w。

動画撮らなければ、まあそこまででもないかな…。

練習で廃家電の基板から、SOT-23、SOP-8と外して、また付けて、としてみたのだけど、一番最初はいまいちうまくできなかった。デジタル顕微鏡がボロなせいか、動画もうまく撮れなんだw。

国産家電の基板は鉛フリーハンダかもしれません。温度設定を440℃まで上げて、最後にSSOPの外し・付けをやってみます。

これはもう、完全にはんだごてでは不可能ですね。拡大静止画ではこんな。

一番細いコテ先とφ0.3mmの糸ハンダと比べてみて下さい。ピッチが0.65mmなので、足の幅がほぼ糸ハンダと同じ、足と足の間もほぼ糸ハンダと同じ、といったサイズですね。デジタル顕微鏡を見ながらでも、はんだごてでリフローするのは非常に困難です。

外すのはあっという間でした。動画撮り損ねましたが「フワっ」と浮いたようになって簡単に外れました。

再取り付けは動画撮れました。「セルフアライメント※」がバッチリ撮れました。

※セルフアライメント:部品のセットが多少ズレてても、ハンダが溶融するとハンダの表面張力で引っ張られて、勝手に正しい位置に部品が動いてくれる現象w

加熱が均一じゃないせいでか、一発で定位置に来ませんでしたが、最終的には正しい位置に落ち着きました。

手ハンダではSSOPのハンダ付けは非常に困難ですが、ホットエアーで楽ちんちんですw。(足が多めの方がセルフアライメント効果が大きくてより楽になる気がするほどです。)

ボクは右利きで、右手にガン・左手にピンセットで撮ってますが、逆で慣れた方がいいだろうねぇ…。

再取り付け後の静止画:

ちょっとハンダが薄い気もしますが、元と区別がつかないレベルです。(今回は単なる練習なので、確実な導通も動作もどうでも良かったのですが、本チャンは熱かけながらちょっとプレスした方がいいかもしれませんね。)

さて、おもちゃ修理で使う機会があるでしょうか…。表面実装で放熱板付きの三端子レギュレータだと、ハンダごて2丁持ちでも外すの大変なので、これ使った方がいいかもしれませんが…

そもそも、どこを目指すのw?

おもちゃ修理に必要な技術・知識の幅、仕事の範囲は非常に広い。

他の人に説明するのに「トラブル・修理は割合的に、機械:3分の1、電気:3分の1、電子:3分の1」と説明するようにしてる。

機械:骨折とかギアの割れとかの機械的故障

電気:電池・電池端子・配線・スイッチ・モータ等の電気的故障

電子:基板・電子部品や回路不良による動作不具合等の電子的故障

まあ「電気」の範囲はそんなに広くないかもしれないけど、「機械」の範囲は出来ない事や必要な道工具がまだまだある。旋盤もフライスも欲しいし、最近は3Dプリンタをおもちゃ修理に使う人も多い。やるべき事も道具もまだまだ果てしない…。

一方「電子」の範囲は、PIC換装もまだ「やった事がある」レベルで、パパっとすぐには出来ない。回路もプログラミングもまだまだ知識が足りず、勉強・習得すべき事はまだまだ果てしない…。いくら時間があっても足りないw。

メンバーの多いおもちゃ病院なら、機械の得意な人・電子の得意な人等で分業すればいいのだろうけど、ウチの現状だとそうもいかず、出来る事は全部自分で出来るように、「修理可能」の範囲を広げていかなければならない。

今回は、SWITCH Liteの修理をきっかけにリワークステーションを買ってみたけど、動画探してたら、SWITCHの40PINのQFPパッケージ電源管理IC「M92T36」、非常に故障の多いデバイスだそうだけど、「これの取替が出来るなら修理屋さんになりなさい!」との事。

見た海外動画の人達みたいに、QFPやCPUがサクサク取り替えれるような電子基板のプロになるつもりはないんだけどねぇ…。

ま、とりあえずSWITCH Lite修理にチャレンジしてみますか~w。