的にわずかな当たりや、弱い当たりでは完全に倒れないときもありますが、軸穴を少し変えたことにより当たれば完全に倒れるようにメリハリのあるようにしました。

イベントのとき使えば、当たったことが形として残るのでよくわかると思います。

転倒した的を一度に倒立させる装置(チョット大げさ)が付いています。これくらいの数だったらいらないかもしれませんが、機械っぽく見え、遊びには無駄も必要だと思います。

※フォントサイズが小さく、この年になると読みにくく思っていましたので1ポイント大きくしました。

※フォントサイズが小さく、この年になると読みにくく思っていましたので1ポイント大きくしました。

いつも下の写真のように整理されていれば、いちいち調べなくてもすぐにわかります。

よく作っている連発ゴム銃の2枚羽根式や3角翼式は、トリガーの引き戻しは輪ゴムからステンレス線の自作バネに変更することはできたのですが、4角翼式だけは以前から市販の引きバネを使っているのですが、コストの面から自作できないかと考慮中でした。

ありがたいことに、つい最近マイスターさんから機関拳銃「MP3」と自動拳銃「P2D」をいただきました。この2丁とも自作のバネを使っていて輪ゴムは一切使っていないのです。

さっそく「P2D」のバネを参考に、私の4角翼式(UGR-06E)に取り入れてみました。結果は良好です。トリガーと4角翼の位置寸法を少し変更したこともあって、引きバネに比べると少し弱いけど8発の装填で安定して連発できます。

マイスターさんありがとうございました。感謝します。この方式使わせていただきます。

ゴム銃に使うバネを作ってみました。

使用した材料は、カーマホームセンターで購入した ステンレスバネ線φ0.5×200 20本入り 680円です。

作り方は、バイスにφ3.0ドリルの刃の無いほうを出して固定し、バネ線を巻いて作ります。2枚羽根と3角翼用に使うバネは、簡単に作れて使用実績もあるのですが、4角翼はまだ2個目で使ってもいいほどうまくできません。

2枚羽根、3角翼用はバネ線1本で4個、4角翼用は1本で1個作れます。

原価は 2枚羽根、3角翼用 8.5円

4角翼用 34円 になります。

2枚羽根、3角翼式は、もう輪ゴムからこの自作バネに変更していますが、 4角翼用はもう少し上手に作れないと使用できないでしょう。

▼ 上は2枚羽根、3角翼連発ゴム銃に使用。 下は4角翼連発ゴム銃に使用予定。

よく作っている4角翼式の連発ゴム銃には小さいステンレスの引きバネを使っています。2枚羽根、3角翼式には輪ゴムを使っています。

引きバネは部品単価が高いので、4角翼式も輪ゴムを使えないかと思い試作してみました。

結果は8発ほどの装填でバーストを起こすのであきらめました。

私のゴム銃はほとんど幅30mmの板を使っているので、回転翼をトリガーの前にもっていき銃身長を短くしようと欲張っている機構はトリガーの引きを少し強くしないとうまくいかないのです。

引きばねを使うとコストは高くなりますが、利点はメンテナンスフリーになることです。輪ゴムを使っていると絶えず張力がかかっているので、輪ゴムの寿命が短く1年ももたないことです。その点ステンレス製の引きバネは安心です。

▼やっぱり引きバネに戻した試作品。(輪ゴムを使った写真は撮り忘れました。)

銃身長190mmほどで、引きバネなら8発の装填でも十分安定して連発射撃できます。

私なりの合板の作り方を紹介したら、コメントで板厚についての書き込みがありましたので、私が使っているバンドソーで挽き割できる板厚を紹介します。

写真中の(上)ケヤキ 1.3mm (中)チーク 0.8mm (下)ゴムの木 0.5mmです。

これは切れ端ですが上手くスライスされたものです。

鋸帯刃は標準のものを使っていますが、こんなに薄くスライスできるとは思っていませんでした。でも切断面が荒れているので後の仕上げが大変です。

狙った厚さにスライスするのは非常に難しいですが、合板を作るときは複数枚を合わせるのでトータルの厚さになるよう組み合わせています。

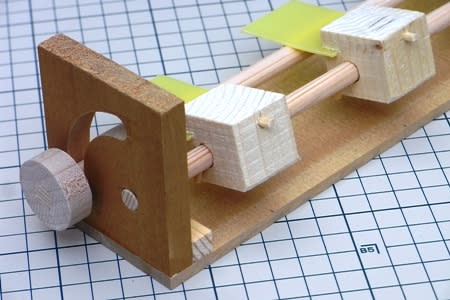

よく作る連発ゴム銃の回転翼の支持方法はいろいろありますが、最近は写真 ① (②) の作り方にしています。(回転翼と軸は固定されています。)

この写真 ① の作り方で初期の頃よく作っていましたが、軸がフレームから出ていて邪魔になるので、軸の部分を両側から薄い板でふさぐ写真 ④ の作り方で長い間作っていました。

しかしデザインがいまいちということで軸穴の加工が表面に出ない写真 ③ の作り方にしました。写真 ③ の方式はデザインてににもすっきりしていいのですが、加工組立てが面倒でした。

写真 ① の方法は軸が出っ張る短所はありますが、作りやすく構造的にも強いので今後はこの方法でいこうと思っています。

写真 ① の作り方は、軸に固定された回転翼はフレーム内で左右に自由に動きますが、写真 ② のように輪ゴムを装填するにつれて中央に移動します。

このほかの作り方として、軸はフレームに固定して回転翼だけが回転できる方法もありますが、回転翼のブレが大きいのであまり作ったことがありません。

ダボ爺のゴム銃工房で集成材の作り方を見た方から

『はぎ合わせた板はカンナで厚みを揃えるのでしょうか?』

という質問がありましたので、我流ですがそのやり方を紹介します。

答えはカンナは使い方がへたくそなので使っていませんです。(使えないのです・・・・・)

木材を板に引き割する時、卓上バンドソーの性能や私の技術の未熟のせいでどうしても板厚にばらつきがでます。そこで段差は裏面になるように接着します。

道具は池崎師匠から頂いた、鉄板をシャーリングするときの機械の刃を使います。刃渡りは12cmほどあります。

平らにしようとする板の面に刃を70度ほどの角度で当て、刃の上部を少し手前に倒して引きます。少し力が要りますが逆目でもきれいに削れます。これを何度か繰り返して削り落とします。

段差がほぼなくなったら、まず#100~150の紙やすりを使い最後に#320を使って仕上げます。

かなり手間と時間がかかりなかなかうまく出来上がりませんが、その分結構楽しい作業で今ははまっています。

本当は自動かんな盤がほしいのですが、先立つものと置く場所がありません。(涙)

先日購入したケヤキの端材をバンドソーで挽き割りし加工しました。

板の厚さは5㎜強で切り出しましたが、左右の板厚が若干違うことに気が付きました。

今までは幅広のものを挽き割りしていなかったので気がつかなかったのですが、今回の板は幅が60㎜近かったのでよくわかりました。

原因はバンドソーの帯鋸とテーブルの角度が直角でなかったのです。調整し直角に合わせるのに時間がかかりましたが、ほぼ実用上問題ないまでになりました。

下の写真が挽き割りして加工したものです。

① 端材から切り出したもの。

② 幅を30㎜に加工したもの

③ ②で出た端材を2枚接着したもの