例年、この時期には東京に出張しているが、今年はコロナ禍で見合わせることにした。地元福岡ではアプリのZOOMを使ったリモートワークにすっかり慣れたし、東京の取引先やスタッフからも感染防止のために「そうして欲しい」と打診された。インターネットで世界中とつながっていることを考えると、会議や打ち合わせのように情報をやり取りするだけなら、リモートでも十分成り立つようになった。特に不便さは感じない。

時間がかかる県外出張は何だったのか

ニューヨークから地元福岡に戻った90年代半ばから仕事のエリアが広がっていった。福岡は元来メーカー機能がなく、生産拠点は域外に依存している。だから、自治体主導でアジアのゲートウエイを標榜するのも、世界に開かられた都市を目指すためだ。韓国や中国、東南アジアとの交易が進み、仕事でもソウル、上海、香港を訪れる機会を得た。

逆に福岡には人とモノが集まり、消費の中心地へと成長していった。それまで九州各県は東京だけを見て情報発信をしていたが、福岡のポテンシャルも意識するようになった。以前から携わっていた業界誌の取材はもちろん、各自治体の活性化事業や各地の町おこしを福岡で取り上げる企画にも携わった。沖縄こそ縁はなかったが、東は大分の姫島、西は長崎の伊王島、南は離島の種子島、北は佐賀の松浦郡を最端に九州全域に出張した。

ただ、東京とは違って、九州は移動手段が限られ時間もかかる。県境を越えるにはJRの在来線か、飛行機か、バス。あとはクルマしかない。宮崎や鹿児島、離島へは飛行機になるが、福岡−鹿児島間は40分程度なのに、空港から市内まではリムジンバスで1時間以上。搭乗手続きや検査などの手間を加えると、3時間近くを要してしまう。特急列車との差は30分くらいだ。九州新幹線が全線開通する2011年までは、鹿児島出張は非常に不便だった。

今でも、福岡からの移動時間が短縮されないのが大分だ。JRは北九州の小倉経由か、便数の少ない久留米経由の迂回路線。一番速い特急列車を利用しても、2時間はかかる。ダイレクトに行くにはクルマか、高速バス。だが、市内移動で渋滞に遭うことも想定してスケジュールを組まなければならない。だいぶ前、そんな大分の企業から仕事のオファーがあった。制作期間は半年で、製作費は数百万円の大きな仕事だった。

受けるにはクライアントに週2、3日は出向するとの条件が付いた。しかし、地元でも週4日のレギュラーを抱えており、移動時間は非常にネックだった。現地では実質2時間程度の仕事でも、往復移動を含めると丸1日が潰れてしまう。地元企業のように空いた時間をうまく利用して片付けるのは不可能だ。レギュラーの仕事は翌年も継続するが、この仕事は単発で終わる。誰かに丸投げするわけにもいかない。結局、オファーは断ることにした。

今ならどうだろう。コロナ禍の影響で、リモートワークは完全に定着した。九州各地の仕事も出張なしで十分にこなせる。資料や写真はPDF化したものをメールで送っていただけるし、面談や打ち合わせ、取材は先方から「ZOOMでお願いします」と言われるようになった。あの頃の県外出張は何だったのか。おそらく、オファーを断った大分の仕事も、リモートで片付けられる部分はかなり多いと思う。

撮影のように現地に出向かなければできないものは、日時を限定し集中して行えば1日もしくは2日もあれば終わる。泊まりがけの必要もない。出張経費が削減できると制作費のコストダウンにつながり、クライアントにとってもメリットは大きい。ビジネスに効率が求められる中では、「生産性のない移動時間ほど無駄」と言われそうだ。ウィズコロナではそうした考え方が当たり前になっていくのではないかと思う。

素材は現物を見て手を触れて確かめたい

もっとも、「営業」のようにクライアントに出向くことで、仕事につながる場合もある。あらゆる業種の営業マンが感染リスクを考えてリモートにシフトしたい反面、それだけでは割り切れない仕事の奥深さもあると感じているのではないか。

アパレル業界も展示会がデジタルシフトに傾いているが、期中や期末の売り込みは取引先に会いに行かないと受注につながらないとの話も聞く。別注企画ではバイヤーの方から「直にあって話を詰めたい」と言われるのは、今でも変わらないようだ。取引先の店舗を訪れ店頭の動きを見て、店長やスタッフと何気ない会話の中から、次シーズンの企画のヒントを探る営業マンもいる。それができないことはいちばん歯痒いのではないか。

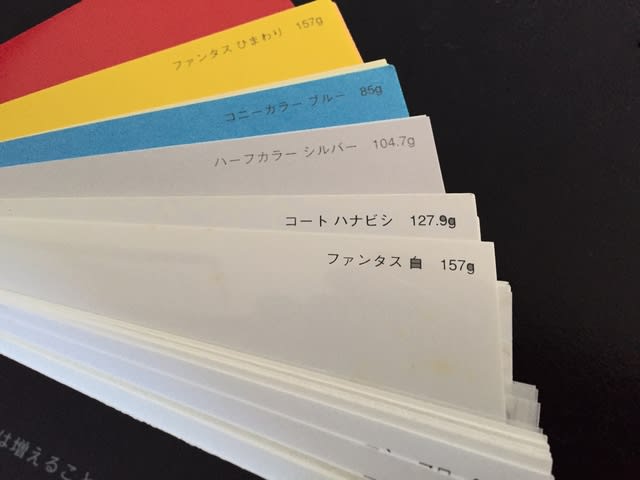

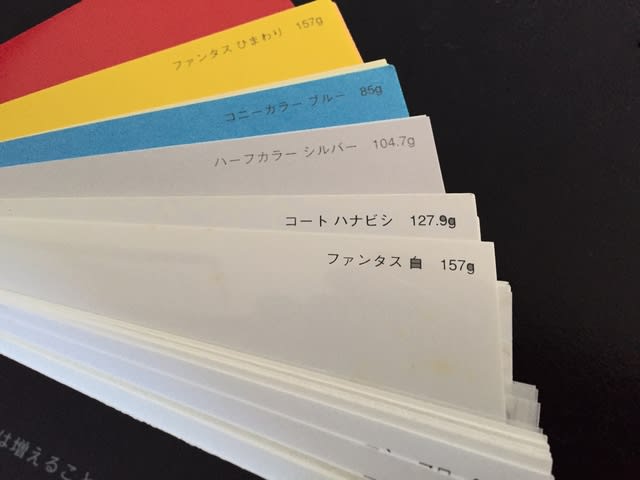

筆者も仕事をしていく中で、デジタルでは妥協できない部分がある。「出会う」「触れる」ことで、「確認」「検証」「納得」をしたいからだ。「素材」は最たるもの。ネットを開けば、アマゾンや楽天にはいろんな素材が溢れている。しかし、「紙」についてはスペックに表示されたキロ数(紙の厚み)や説明文だけではわからない。「触感」がそうだ。手触りというか、ブランドや種類、漉き方で、紙の触感は大きく違う。

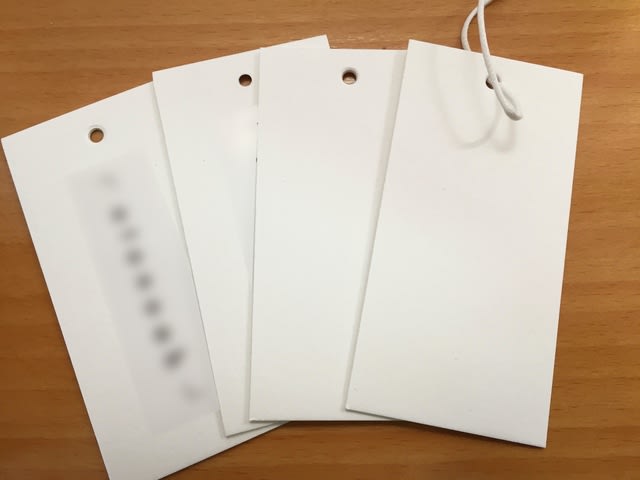

グラフィックデザインでは紙にインクをのせて印刷するわけだが、使う紙の質でも仕上がりが異なってくる。アパレル企業から受けるファッショングラフィックでは、ダグ、ビジネスカードやハガキ、レターなどを制作する。これは使用する紙によって、ブランドバリュやイメージがずいぶん変わってくる。光沢のあるコート系の紙を使用すると、何となく安っぽい感じになる。量販系のカジュアルブランドのタグを見れば、おわかりいただけるはずだ。

逆に表面にパルプが露出して粗野な感じの「上質紙」、中でも肉厚のものを使うと、インクが沈んで何ともいい味わいが出てくる。特殊インクを使って、わざとロゴマークが浮かび上がるようにしたこともある。コットンや麻、ウールなど質感のある上質素材を使ったブランドにはもってこいだ。紙と布が呼応するというのは、こういうことだろう。

紙は微妙な部分がデジタル画像ではわからない。また、実際に手に触れた時の感触で、印刷上がりを想像できるが、試し刷りをして初めて気づくこともある。想像と違ったインクののりがあるし、それが何とも意外性の主張をしてブランドイメージに合致することもある。だから、必ず紙のサンプルを見て現物を確認し、試し刷りで検証し、納得してから本印刷で使用するものを選定する。

一方、「生地」や「革」はデジタル画像の解像度が上がり、色や質感についてはかなりの部分までわかるようになった。だが、こちらも触感は現物に触れてみないとわからない。また、スワッチと用尺分を見たのとでは、色の濃さが違うこともある。布辺では色が濃いと思っても、実際に服に仕上げると意外に薄めだったという経験もある。

一般のお客さんもなおさらそう感じるからだろうか。最近流行りのオーダースーツでは、スワッチだけでなく、選んだ生地をスーツに使用した場合の出来上がりイメージをデジタル画像で確認できるサービスを始めたところがある。やはり、スワッチや布辺から想像するイメージと現物の出来上がりとのギャップを埋める狙いからだろう。

ただ、スーツ地のサージやギャバ、トロピカルなら、それほど触感の差は感じないだろう。しかし、ツィードやモッサのような冬物の生地は触った感触はそれぞれ違うし、服にしたときの質感や光沢、重量感、着心地も変わってくる。事前に生地の触感を確かめてみないと、服を作る上での確認、検証ができず、納得いくものは作れない。

革はさらに0.1ミリ単位で、コシやハリが変わってくる。一枚革の状態ではそれほど厚みを感じなくても、ジャケットに仕立てると意外に肉厚だったということもある。用尺のいるコートは牛革を使うと重たくなるので、ラムのような軽めの革を使うか、薄手の革は落ち感を避けてハリを出すために芯を貼るなども加工も必要になってくる。

デジタル万能の時代、仕事の大半はリモートで可能となった。ただ、グラフィックにしても、ファッションにしても、モノ作りを左右する素材選びくらいはアナログ感覚の大事さを残しておきたい。モノの出来具合は実物で確かめるのだから、触感のリアリズムは当然ではないか。とすれば、素材探しが次の出張の目的になるのかも。1日も早い、コロナ終息を願う。

時間がかかる県外出張は何だったのか

ニューヨークから地元福岡に戻った90年代半ばから仕事のエリアが広がっていった。福岡は元来メーカー機能がなく、生産拠点は域外に依存している。だから、自治体主導でアジアのゲートウエイを標榜するのも、世界に開かられた都市を目指すためだ。韓国や中国、東南アジアとの交易が進み、仕事でもソウル、上海、香港を訪れる機会を得た。

逆に福岡には人とモノが集まり、消費の中心地へと成長していった。それまで九州各県は東京だけを見て情報発信をしていたが、福岡のポテンシャルも意識するようになった。以前から携わっていた業界誌の取材はもちろん、各自治体の活性化事業や各地の町おこしを福岡で取り上げる企画にも携わった。沖縄こそ縁はなかったが、東は大分の姫島、西は長崎の伊王島、南は離島の種子島、北は佐賀の松浦郡を最端に九州全域に出張した。

ただ、東京とは違って、九州は移動手段が限られ時間もかかる。県境を越えるにはJRの在来線か、飛行機か、バス。あとはクルマしかない。宮崎や鹿児島、離島へは飛行機になるが、福岡−鹿児島間は40分程度なのに、空港から市内まではリムジンバスで1時間以上。搭乗手続きや検査などの手間を加えると、3時間近くを要してしまう。特急列車との差は30分くらいだ。九州新幹線が全線開通する2011年までは、鹿児島出張は非常に不便だった。

今でも、福岡からの移動時間が短縮されないのが大分だ。JRは北九州の小倉経由か、便数の少ない久留米経由の迂回路線。一番速い特急列車を利用しても、2時間はかかる。ダイレクトに行くにはクルマか、高速バス。だが、市内移動で渋滞に遭うことも想定してスケジュールを組まなければならない。だいぶ前、そんな大分の企業から仕事のオファーがあった。制作期間は半年で、製作費は数百万円の大きな仕事だった。

受けるにはクライアントに週2、3日は出向するとの条件が付いた。しかし、地元でも週4日のレギュラーを抱えており、移動時間は非常にネックだった。現地では実質2時間程度の仕事でも、往復移動を含めると丸1日が潰れてしまう。地元企業のように空いた時間をうまく利用して片付けるのは不可能だ。レギュラーの仕事は翌年も継続するが、この仕事は単発で終わる。誰かに丸投げするわけにもいかない。結局、オファーは断ることにした。

今ならどうだろう。コロナ禍の影響で、リモートワークは完全に定着した。九州各地の仕事も出張なしで十分にこなせる。資料や写真はPDF化したものをメールで送っていただけるし、面談や打ち合わせ、取材は先方から「ZOOMでお願いします」と言われるようになった。あの頃の県外出張は何だったのか。おそらく、オファーを断った大分の仕事も、リモートで片付けられる部分はかなり多いと思う。

撮影のように現地に出向かなければできないものは、日時を限定し集中して行えば1日もしくは2日もあれば終わる。泊まりがけの必要もない。出張経費が削減できると制作費のコストダウンにつながり、クライアントにとってもメリットは大きい。ビジネスに効率が求められる中では、「生産性のない移動時間ほど無駄」と言われそうだ。ウィズコロナではそうした考え方が当たり前になっていくのではないかと思う。

素材は現物を見て手を触れて確かめたい

もっとも、「営業」のようにクライアントに出向くことで、仕事につながる場合もある。あらゆる業種の営業マンが感染リスクを考えてリモートにシフトしたい反面、それだけでは割り切れない仕事の奥深さもあると感じているのではないか。

アパレル業界も展示会がデジタルシフトに傾いているが、期中や期末の売り込みは取引先に会いに行かないと受注につながらないとの話も聞く。別注企画ではバイヤーの方から「直にあって話を詰めたい」と言われるのは、今でも変わらないようだ。取引先の店舗を訪れ店頭の動きを見て、店長やスタッフと何気ない会話の中から、次シーズンの企画のヒントを探る営業マンもいる。それができないことはいちばん歯痒いのではないか。

筆者も仕事をしていく中で、デジタルでは妥協できない部分がある。「出会う」「触れる」ことで、「確認」「検証」「納得」をしたいからだ。「素材」は最たるもの。ネットを開けば、アマゾンや楽天にはいろんな素材が溢れている。しかし、「紙」についてはスペックに表示されたキロ数(紙の厚み)や説明文だけではわからない。「触感」がそうだ。手触りというか、ブランドや種類、漉き方で、紙の触感は大きく違う。

グラフィックデザインでは紙にインクをのせて印刷するわけだが、使う紙の質でも仕上がりが異なってくる。アパレル企業から受けるファッショングラフィックでは、ダグ、ビジネスカードやハガキ、レターなどを制作する。これは使用する紙によって、ブランドバリュやイメージがずいぶん変わってくる。光沢のあるコート系の紙を使用すると、何となく安っぽい感じになる。量販系のカジュアルブランドのタグを見れば、おわかりいただけるはずだ。

逆に表面にパルプが露出して粗野な感じの「上質紙」、中でも肉厚のものを使うと、インクが沈んで何ともいい味わいが出てくる。特殊インクを使って、わざとロゴマークが浮かび上がるようにしたこともある。コットンや麻、ウールなど質感のある上質素材を使ったブランドにはもってこいだ。紙と布が呼応するというのは、こういうことだろう。

紙は微妙な部分がデジタル画像ではわからない。また、実際に手に触れた時の感触で、印刷上がりを想像できるが、試し刷りをして初めて気づくこともある。想像と違ったインクののりがあるし、それが何とも意外性の主張をしてブランドイメージに合致することもある。だから、必ず紙のサンプルを見て現物を確認し、試し刷りで検証し、納得してから本印刷で使用するものを選定する。

一方、「生地」や「革」はデジタル画像の解像度が上がり、色や質感についてはかなりの部分までわかるようになった。だが、こちらも触感は現物に触れてみないとわからない。また、スワッチと用尺分を見たのとでは、色の濃さが違うこともある。布辺では色が濃いと思っても、実際に服に仕上げると意外に薄めだったという経験もある。

一般のお客さんもなおさらそう感じるからだろうか。最近流行りのオーダースーツでは、スワッチだけでなく、選んだ生地をスーツに使用した場合の出来上がりイメージをデジタル画像で確認できるサービスを始めたところがある。やはり、スワッチや布辺から想像するイメージと現物の出来上がりとのギャップを埋める狙いからだろう。

ただ、スーツ地のサージやギャバ、トロピカルなら、それほど触感の差は感じないだろう。しかし、ツィードやモッサのような冬物の生地は触った感触はそれぞれ違うし、服にしたときの質感や光沢、重量感、着心地も変わってくる。事前に生地の触感を確かめてみないと、服を作る上での確認、検証ができず、納得いくものは作れない。

革はさらに0.1ミリ単位で、コシやハリが変わってくる。一枚革の状態ではそれほど厚みを感じなくても、ジャケットに仕立てると意外に肉厚だったということもある。用尺のいるコートは牛革を使うと重たくなるので、ラムのような軽めの革を使うか、薄手の革は落ち感を避けてハリを出すために芯を貼るなども加工も必要になってくる。

デジタル万能の時代、仕事の大半はリモートで可能となった。ただ、グラフィックにしても、ファッションにしても、モノ作りを左右する素材選びくらいはアナログ感覚の大事さを残しておきたい。モノの出来具合は実物で確かめるのだから、触感のリアリズムは当然ではないか。とすれば、素材探しが次の出張の目的になるのかも。1日も早い、コロナ終息を願う。