この1年間、3D CADと3Dプリンターを利用することで、羽ばたき飛行機の開発スタイルは大きく変わりました。自分の活動をパーソナルファブリケーションという大きな文脈の中に位置づける中で見えてきたことも多々あります。

プリンターは、メンバーになっているファブラボ北加賀屋の機材を使わせてもらったり、Shapewaysなどの出力サービスを利用したりしていますが、ファブラボのメンバーの中には、ネットで情報を集めて3Dプリンターを自作してしまうすごい方もいます。そんなプリンターの1台を、来週名古屋市内で開催予定のワークショップでのデモ用に、一時お借りしてきました。

プリンターはRepRapと呼ばれるオープンソース系の技術を利用して作られています。プリンター側の制御ボードはPrintrboard、PC側の制御にはRepetier-Hostという、RepRapの世界では定番のソフトを使っています。

特筆すべきは、プリンターヘッドのXY方向の制御に、CoreXYというシステムを採用していることです。左右に配置されたモータが協調し、ベルト駆動により、高精度でヘッドを動かすことができます。とはいえ、今回お借りしてきた自作機はまだチューンナップの途中とのことで、なかなか難しい面もあるようです。

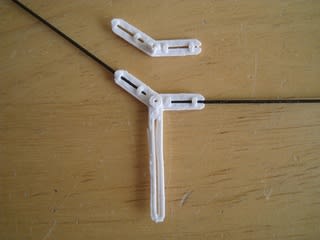

下の画像は、馴らしを兼ねて試しに出力してみたミニチュアの折りたたみ椅子です。長さは6センチほどです。データはAutodesk社のクラウド3D CADであるFusion 360を使って作成しました。

今年は、内外各社からさまざまなタイプの3Dプリンターが発売されるようです。1年後には、自分専用の3Dプリンターが当たり前になっているかも知れませんね。