「杉削りに適した鉋の仕組みと仕立て」と題して鉋鍛冶 目次伯光(めつぎ のりみつ)さんの講習会が開かれたので、行ってきた。

自身で「仕事を全然間に合わせられないので、職人だとは恥ずかしくて名乗れません。どちらかと言うと自分は研究者タイプなので、鍛冶仕事の出来る研究者思って下さい」と言われている。

小5でキング砥石を3枚擦り合わせて平らにする事を覚えて、大学生の時に土田刃物さんに出会い、土田さんの言う絵に描いた餅の鉋が世間に無いなら、自分で作るしかないと鍛冶屋を目指されたそうだ。

●桧の薄削りに優秀な鉋ならば杉も仕上げられるのか?と愛媛の山本さんに裏金と一緒に研ぐ合わせ研ぎで試した結果ダメ。

●千賀さんや阿保さんの経験談、また削ろう会会報76号より斎田真一さんの経緯より焼き戻し温度を195度にしたら良い結果得られた。

●常識では考えられない高い温度設定だったので(通常180度)まぐれや何かの間違いかと思い他の刃でもテストしてみたが、195度戻しの柔らかい刃の方が杉の白太が良く仕上がり長切れもした。(武生のvc2で57回で切れ止んだが195度戻しでは110回まで切れ止まなかった。)

●これを機に今迄使わなかった各種鋼でも実験。結果 炭素鋼では白紙1号がベスト。青紙は刃が欠けて良くなかったがミツヤさんと言う大工が何とか研ぎ直して切らせた。

●昔の鉋には良く切れる物があった理由は?お客が切れるよと納得するまで焼き戻し続けたのでは・・・勘で戻していたので正確な温度気にしなかった事も想像される。

さてここから実際の刃先の様子や刃の研ぎ方について

電子顕微鏡による刃先の様子

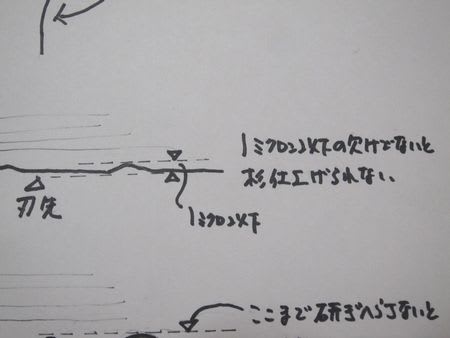

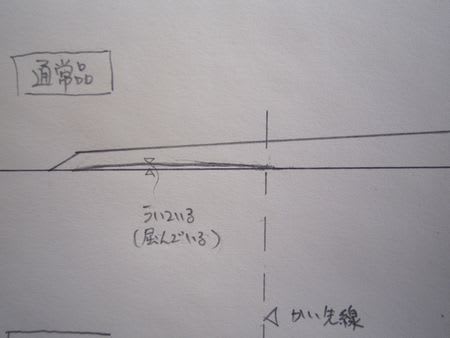

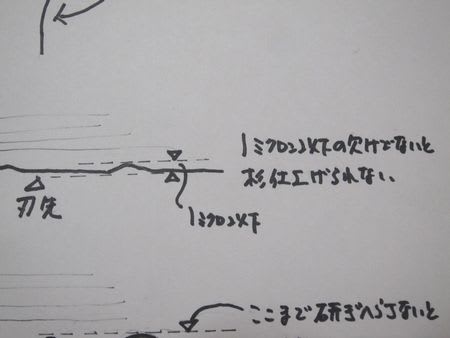

分かりにくいので補足の図

刃先の欠けが1ミクロン以下でないとその後何をやっても無駄になるので、まずそう言う研ぎが大前提。

続いて研ぎの手順:

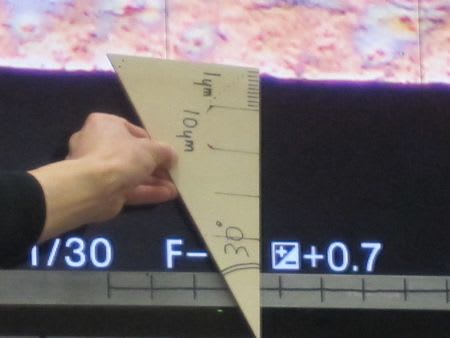

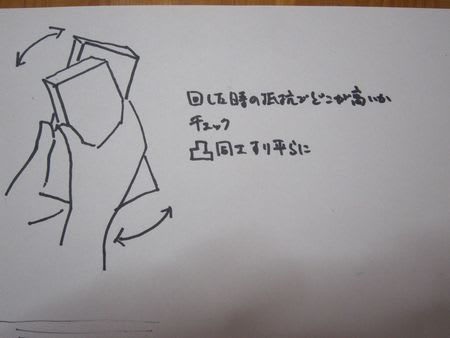

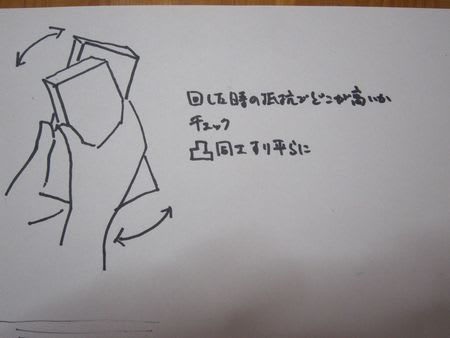

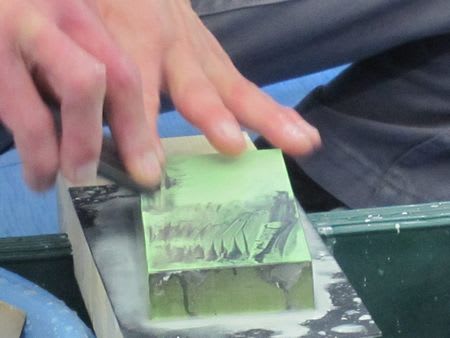

1)砥石の砥面直し=3枚擦り合わせ

京都ミヤコシ製セラミック砥1000番(特に硬い物をよってもらったとの事)3枚それぞれ表裏決めて、表面同士を回転さす様にこすり合わせる。手に伝わる抵抗でどこが高いか判断し、高い所同士部分的に擦りおろし再び回転。3枚どの組合せでも回転させた際同じ感触になるまでになると、平らになっている証拠。

定規では見きれないのであくまで手の感触のみ

2)同じくミヤコシ2000番擦り合わせ

3)シャプトン2000番をミヤコシ1000番で面直し ※シャプトン砥石4分以下の薄さになると、たわむので何枚か貼り合わせる。また乾いている時と濡れた時で形変わるので使う直前に面直し必要。

4)シャプトン8000番をミヤコシ2000番で面直し ※1000番だと仕上げ砥直すのには粗すぎる為 8000番狂いやすいので半分の長さにして使用。

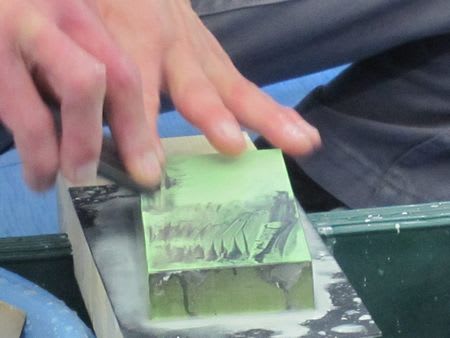

5)8000番で裏研ぎ 刃先2センチ砥石にかけ10往復

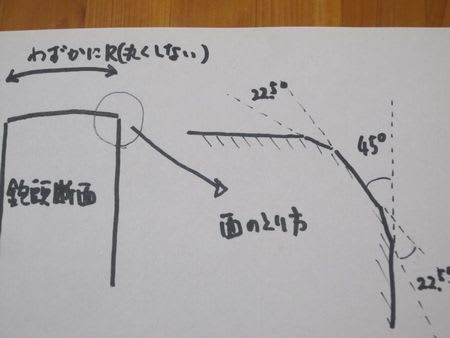

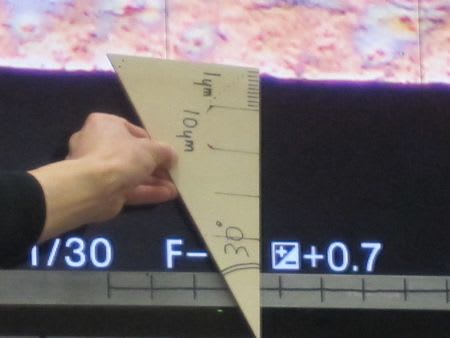

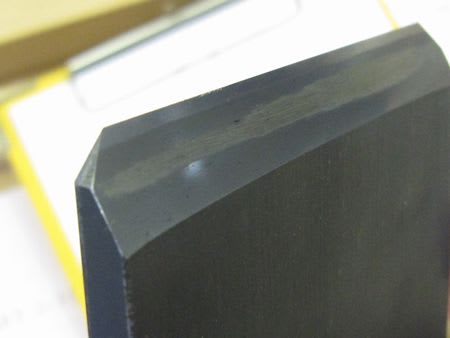

6)裏の様子顕微鏡でだれた所確認。目次さんは鉋刃を片刃でなく両刃と考え(表28度、裏2度)と考えられている。また裏の巾が1ミリ以上になると平面精度が下がり刃先まで砥石が当たらなくなると言われていた。但し刃先当てようと後ろ上げてはいけない、余計に収集つかなくなるので注意!

7)裏OKならばシャプトン2000で表研ぎ(ほぼ横研ぎに近い斜め研ぎ)

8)8000で表研ぎ:研ぎの向き変えて平面確認=3枚擦り合わせの理屈

9)ヒラヒラの薄い返り(=撫でるとほぼ取れる位)確認出来たら、8000裏研ぎ 砥石に15ミリのせる

10)2~3度角度立てて、表研ぎ

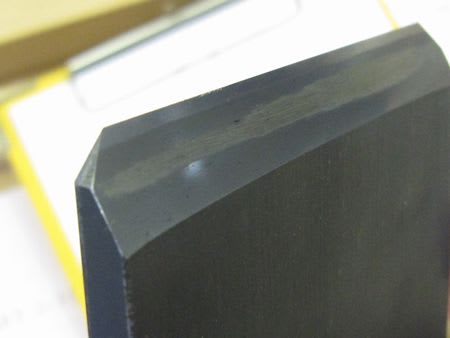

出来た刃の様子

表の方はセンで中すきされている。センの硬度鑿に近いので鑿で代用出来るとの事。