前回作った積層台、寸六だった事やその他いろいろとやり直したかったので、寸八でもう一つ作ってみた。

今回は裏板も接着した後に通常通り墨付けし、やはり包み口にしてみた。

刃口狭いので通常の鑿では使えない。新品鑿を改造するには忍びないので、フリーマーケットでたまたま見つけた400円の薄鑿をダイヤモンドやすりで摺り下ろしてみる。

これだけだと刃口仕上げきれないので、カッターの刃をグラインダーで成形して、ペーパーを貼り付けた物で磨く。

最近分かったのだが、下図の部分きちんと仕上がっていないと、くずが詰まったり割れたりする。

こう言う詰まり方の時は、刃を一度抜いてくずを取り除かないと何も削れなくなる。今までは刃の切れ味のせいか、口の狭さのせいか分からなかった。

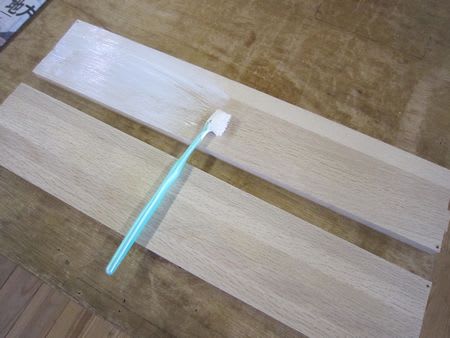

1の面、鑿で突いただけでは綺麗に仕上がっている様で意外に仕上がっていない。前に作った寸六台もこの面をペーパーで磨き直してやったら、格段にくずが詰まらなくなった。(使用ペーパーは180番~400番)

刃巾一杯に削るなら、3の部分も隅々まで綺麗にしないと、くずが引っ掛ったり裂けたりする。

そうして出来た今回の寸八台。調子が良ければこの位の削り

2のエッジについて:材質によって粘りが少なく欠け易い木の場合、少し削っただけで下端へこむので、思い切って真鍮板埋めてみるのも良いかもしれない

画像は別の台 真鍮板は初めに45度にカットしておいた。巾も押さえ溝に掛からない長さにし、平行具合や隙間の様子を見ながら、何回かに分けて後ろへ下げていく(=刃口を広げていく)と上手くいった。

最後に積層台動かないかどうか? 思ったよりは動く(刃を何日も抜いておくと刺さらなくなるので、ムクの台に瞬間接着剤・ウレタン塗装仕上げしたのとあまり変わらない位)ので、それでもやってみたい覚悟がない人には勧めない。

自分の場合作った芯材がまだあるので、在庫分はコツコツと試してみようと思う。