今年も例年通り松本にて研修会が実施された、講師は愛媛の山本文義さんで「研ぎの話」

基本的な内容は以前紹介した事と同じだったが、一応おさらいしておくと・・

1)研太郎ダイヤ1000番で本刃、裏刃の裏研ぎ

2)エビ印ダイヤモンド角砥石6000番で本刃、裏刃の裏研ぎ

3)エビ印ダイヤモンド角砥石10000番の上に20000番の白パウダーで本刃、裏刃の裏研ぎ

4)京セラ特製セラミック砥石(番手不明)で同じく裏研ぎ ※やらなくてもよい

5)裏刃の刃先を本刃より0・2~0・8ミリ出した状態で専用クランプにセット。 この際のクランプの位置、締め方が重要なポイントで上手くセットしないと全てが台無しになってしまう。

先ず刃のカタつき無い様、裏刃の耳叩いたりヤスリで擦り下ろしたりする。自分で試された方の中には裏刃の両端にタップを切ってネジ式にしたと言う人もおられた。

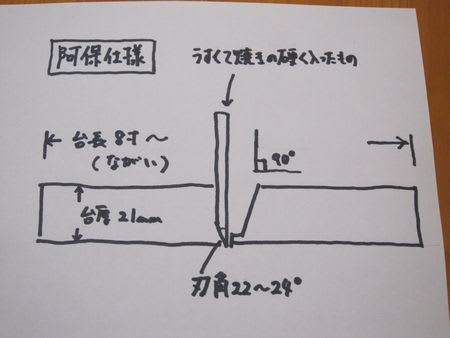

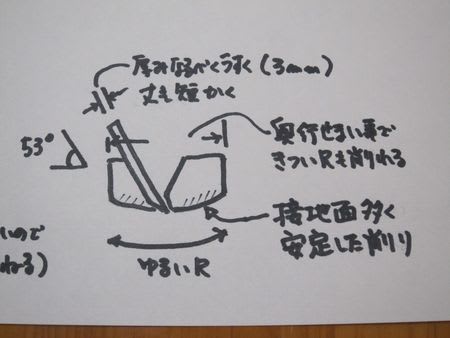

さて、クランプの位置はなるべく刃先側。締め付け加減はずれないギリギリの強さ。(強すぎると刃が変形してダメ)クランプの板の厚みも人によって様々、山本さんは薄目でしならせたいそうである。薄いゴムを挟めば使い易くなるのではないかとの意見も有り、各自工夫のし所。

6)キングハイパー1000番 前後と中で2ミリの落差を付けた物で本刃縦研ぎ(出来れば押す方向のみ)

7)研太郎1000番で横研ぎして砥石当たっているかの確認。

8)エビ6000番に10000番の白パウダーで斜め研ぎ

9)エビ10000番に20000番の白パウダーで斜め研ぎ、横研ぎ

10)京セラでの研ぎ ※やらなくてもよい

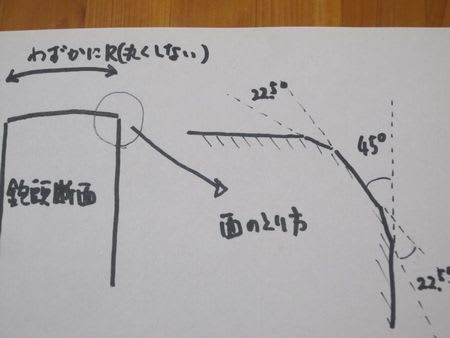

11)天然砥に20000番白パウダーで横研ぎ (=人造砥でビンビンになり過ぎた刃先をにぶくする効果)

12)刃を上に向けて裏刃を下方向にそっとはずす。これも注意しないとせっかく研いだ刃先を痛めてしまう。

100倍のスコープで見てみると、通常どうしても残ってしまう刃先の白いチリチリがほぼ無い状態

ところで、今回陣取った位置悪く手元が殆ど見れなかった。動画撮影されていた方もおられたのでどこかでアップされる事期待したい。