![]() 尽心(じんしん)篇 / 孟子

尽心(じんしん)篇 / 孟子

※ 最大の楽しみ:あらゆる道理はすべてわが心に備わっている。心に省

みて誠なりと確信できる、これこそ殼大の楽しみである。しかもその

誠の心でつとめて他人を思いやる。仁を体得するのにこれほど手近な

方法はない。

image sauce:Touspo

image sauce:Touspo

朝から彼女が「そだね~」を連発するので、どうしたのだ、流行麻疹のように熱でもでたの

かと合いの手を入れると、この言葉がはやっているのだという。困ったものだ、わたしが喋

った言葉を"カメラ頭脳"の彼女が突然自分が初めて発したもののように語る癖が最近頻繁に

なっている。「いやだよね~」と言うと、間髪を入れず「そだね~」だってさ。いやだよね。

【バイオマス篇:木質チップ乾燥布製造技術】

今月26日、日比谷アメニスは、屋外に堆積している木質バイオマス燃料に掛けることで保

管・乾燥が可能なシート「TOPTEX」(輸入品)について1年間に渡って実証を行い、国内

でも乾燥効果があることを確認したことを発表。実証は、2016年10月から国内大手バイオマ

ス燃料供給会社であるタケエイグリーンリサイクル(山梨県富士吉田市)にて実施され、屋

外保管されている木質チップ上にTOPTEXを敷設することでチップの乾燥が促進。バイオマ

ス燃料供給会社では、供給燃料の品質を改善するともに、安定供給を行うために在庫を確保

することが重要なミッションとなる。タケエイグリーンリサイクルではTOPTEXを使用する

ことで、保管状態で燃料乾燥が進むことで燃料品質の向上が可能となり、さらに建屋を必要

としないため大量のバイオマス燃料の屋外保管が実現。他の国内事例におけるTOPTEXの乾

燥効果として、保管開始時水分約45%W.B(湿量基準含水率)だったチップが、TOPTEX

を掛けずに保管していたチップは約70%W.Bまで上がったのに対し、TOPTEXを掛けて保

管していたチップは約25%W.B.まで下がっていった。 出典:日比谷アメニス

出典:日比谷アメニス

また、木質チップは三角形の山状に堆積することで、チップの発酵熱により内部空気が最下

部から熱される。熱された湿潤空気は上部に流出するとともに、側面からの外気流入により

自然対流が発生することでチップは乾燥する。TOPTEXは、透湿防水性を持つシートのため、

降雨による水分の追加を遮断しつつもチップから排出された水分はTOPTEXから外部に放出

されるため、乾燥が効率的に進行する。

❏ 特開 2015-218964 木質チップの乾燥方法及び燃料用木質チップの製造方法

【概要】

木質チップは、木質ボードの原料等として用いられてきたが、近年では、石油に代替するエ

ネルギー源となる「木質バイオマス燃料」として注目されている。環境負荷を低減すること

ができ、間伐材だけでなく製材所や製紙用木材の端材や廃材などからも容易に入手できる等

の理由から、将来的にも広く利用されうるエネルギー材料として注目されている。木質チッ

プを木質ボードの原料等及び石油に代替するエネルギー源となる木質バイオマス燃料として

用いる際は、ロータリーキルン等による乾燥させた「乾燥チップ」を使用する。

従来、乾燥工程を経る前の木質チップの集合体は、屋外保管されているケースが多いが、降

雨により木質チップの含水率が増加し、乾燥に要するコストが高になること、異物の混入や

腐敗による品質劣化等の問題が生じ、木質チップの集合体が降雨により含水率が増加しない

よう、屋外においてポリエチレン製のシート等で被覆保管するケースや屋根がある建造物で

保管するケース等がある。ポリエチレン製のシートで被覆保管の場合、結露による腐敗およ

び品質低下、更にはこのことに起因する製品歩留減少という問題が考えられる一方、屋根が

ある建造物での保管では設備コストが大きくなる。

また、乾燥ヤードで乾燥する方法には、木質ペレットの製造に用いられるオガ粉また木質チ

ップを貯蔵すると共に加熱空気によって乾燥する貯蔵乾燥ヤードが開示されているが、空気

加熱及び送風装置を使用することによる加熱動力費増となる(特開2010-223440号公報)。

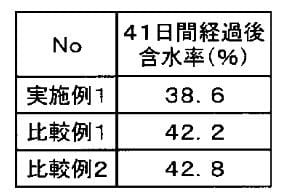

木質チップをエネルギー効率よく容易に乾燥させる方法と、この方法で木質チップを乾燥し

て燃料用木質チップを製造する方法を提供に当たり、木質チップの乾燥方法であって、透湿

度が100g/m2・24hr以上の透湿防水シートで覆った状態で保存して乾燥させるこ

とを特徴とする木質チップの乾燥方法。好ましくは、チップを地表面上の樹脂製/木製のパ

レット上に載せて前記透湿防水シートで覆う。この乾燥方法で木質チップを乾燥させること

により燃料用木質チップを製造する。

上表から明らかなように、木質チップ乾燥方法は、送風等による強制的な乾燥をすることな

く木質チップの含水率を低下させることが可能である。

【特許請求範囲】

- 木質チップの乾燥方法であって、透湿度が100g/m2・24hr以上の透湿防水

シートで覆った状態で保存して乾燥させることを特徴とする木質チップの乾燥方法。 - 前記チップを地表面上の樹脂製又は木製のパレット上に載せて前記透湿防水シートで

覆うことを特徴とする請求項1に記載の木質チップの乾燥方法。 - 請求項1又は2に記載の木質チップの乾燥方法で木質チップを乾燥させる工程を有す

る燃料用木質チップの製造方法。

これらは乾燥試験方法を厳密に詰めないと正確な数字を比較することはできない、また、「

発酵熱」の寄与率が百パーセントなのかの議論も必要だろう。また、木屑発酵菌の改変/育

種や発酵条件の好適正性とパラメータの関係解析も重要。ここは、「木屑分解前プロセス」

「乾燥シート」の開発と併せ「木質バイオマスエネルーギー」の肝となる。

Feb. 23, 2018

Feb. 23, 2018

【サトウキビと燃料電池で発電、エンジンの2倍の発電効率】

2月23日、九州大学などの共同研究グループはベトナムのエビ養殖上に、サトウキビなど

の搾りかすから製造したバイオガスと燃料電池で発電を行う実証プラントを建設。発電効率

53%を記録したことを公表している。それによると、九州大学とバイオマス関連技術の開

発を手掛ける明和工業(金沢市)は、ベトナムなどで手に入りやすいサトウキビやココナッ

ツの搾りかすといった、有機性廃棄物のバイオガス化に着目。さらに、バイオガス化するた

めに必要な有機性廃棄物を分解する菌の供給源として、エビなどの養殖池にある汚泥が活用で

きることを見いだした。実際に有機性廃棄物と養殖池の汚泥を投入するだけで、加温・保温

を行わずに、発電用の燃料として利用できるメタンと二酸化炭素の混合を生成するシステム

を構築し運転に成功する。

このバイオガスは実証サイト内に設置した、九州大学とマグネクス(東京都立川市)共同開

発した1キロワット級のSOFC(固体酸化物形燃料電池)に供給し、2018年1月から発電実証。

その結果、発電効率53%を記録する。九州大学はこの発電効率はエンジン発電機の倍に達

するもので、燃料電池の用途拡大と地球規模の普及を期待している。なお、この研究、発電

電力は、中山鉄工所が構築した電力供給システムで、ダイセン・メンブレン・システムズが

導入する高効率曝気装置(超微細気泡散気装置)に供給されるが、この装置に有機廃棄物由

来の電力を供給、エビ養殖の大幅な省エネ化に貢献できる。

❏ 特許 WO2015/17069 バイオオイルを使用する燃料供給システム

及び固体酸化物形燃料電池による発電システム

【概要】

近年、エネルギー変換効率の高い固体酸化物形燃料電池(SOFC:Solid Oxide Fuel Cell)が、

次世代のエネルギー供給システムとして研究されている。SOFCは電解質膜にイオン伝導性

固体電解質を使用し、その電解質膜のー方の面に多孔質焼結体からなるアノード(燃料極)

を、他の面にカソード(空気極)を接合して構成。 SOFCは水素だけでなく、都市ガス、

プロパンガス、石炭ガス化ガスなどの炭化水素を含むガスを改質し、燃料ガスとして使用す

る。また、食品廃棄物や家畜排泄物のメタン発酵処理時に発生するバイオガス(CH4とCO2

の混合ガス)、バイオマスの部分燃焼ガス化ガス、さらにはバイオディーゼル燃料(Bio

Diesel Fuel)等の高級炭化水素を含むガスも燃料ガスに供給できる。

炭化水素燃料の改質反応は、燃料ガスを水蒸気の存在下で水素及び一酸化炭素に変換するも

のである。SOFCは高温(例えば、600~900℃)で運転され、その温度領域が改質反応の温

度領域と一致していることと、アノードに改質触媒として機能するNiを用いられ、炭化水素

燃料をアノードに直接供給することで、アノード内部で改質して発生させた水素を燃料にし

て発電する直接内部改質型SOFC(DIRSOFC: Direct Internal Reforming SOFC)が原理的に可能

である。

例えば、SOFCの前段に、貴金属触媒からなり炭素数2以上の炭化水素をメタン化する反応

装置を設けて、後段のSOFCにメタンを主成分とするガスを供給して発電するDIRSOFCがあ

る。このDIRSOFCでは、触媒(Ru、Rh等の貴金属)を担持した粒状触謀を充填したメタン化反

応装置を400 ℃以上且つ500 ℃以下に加熱して活性化させた状態で、燃料ガス中の炭化水素

をメタンに変化させ、メタンの水蒸気改質反応は、燃料電池発電により発生する熱を効率よ

く水蒸気改質反応(吸熱反応)により回収できるように、アノード上で発生せる。しかし、

DIRSOFCを含む従来のSOFCでは、アノードを構成する多孔質焼結体に構造の自由度がない

ため、炭化水素の改質反応(吸熱反応)に伴う急激な温度低下によって熱衝撃(サーマルシ

ョック)による熱応力破壊が生じたり、副反応として生成される炭素の析出によるアノード

の閉塞という問題が知られている。このようにイオン伝導性酸化物繊維を含む無機繊維をペ

ーパー状に成形することでペーパー状多孔質担体とし、この担体の表面に炭化水素改質活性

を有する金属触媒を分散担持させたペーパー状触媒及びこの触媒を備えたDIRSOFCの開発に

成功している。このペーパー状触媒は担体としてミクロな空間制御が可能な抄紙技術により

作製した無機繊維を骨格として、担体内の空隙を大きくでき、上記熱応力破壊に対する優れ

た耐性を有する。また、ペーパー状多孔質担体に含まれるイオン伝導性酸化物繊維が助触媒

として機能、金属触媒の改質触媒活性を高めると共に炭素の析出を抑制し、ペーパー状触媒

をアノードに適用する場合は、アノードの空隙が完全に閉塞を回避でき、たとえ炭素析出

が生じても、空隙率の高い完全な閉塞が回避できる。このペーパー触媒はSOFCと分離して

外部改質器に充填できる。

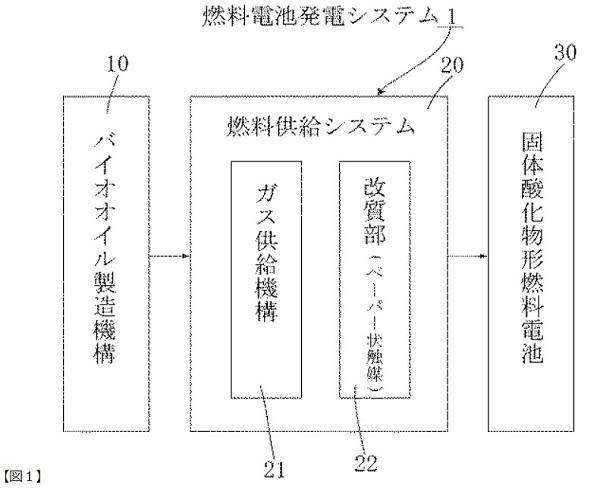

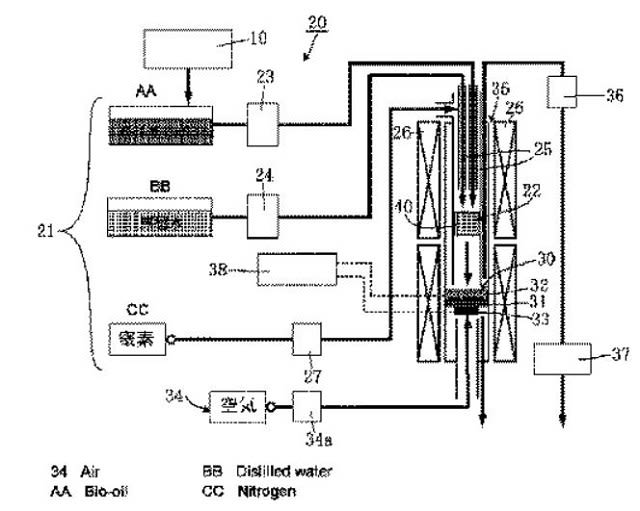

このようにバイオオイルを使用する燃料供給システム及びこのシステムを備える固体酸化物

形燃料電池の発電システムの提供にあって、下図のように 燃料電池発電システム1は、バ

イオオイルを製造するバイオオイル製造機構10と、固体酸化物形燃料電池30と、ペーパー状

触媒40を用いてバイオオイル由来の原料ガスを燃料ガスに改質して固体酸化物形燃料電池に

供給する燃料供給システム20を備える。製造過程において既に水とのエマルジョンを形成し

ているバイオオイルを燃料にするので、原料ガスの改質時に混合する水(水蒸気)の量を大

幅に減らすことができ、水蒸気を生成するためのコストを抑制できる効果を得られる。また

、バイオディーゼル燃料をエマルジョン化して使用する場合と比較してもコスト抑制効果を

得られる。また、燃料ガス内にS/Cの分散ムラが生じにくいため、従来のように水蒸気が不足

している箇所が触媒に接触して炭素析出が生じる問題を解消できる。

【符号の説明】

1 燃料電池発電システム 10 バイオオイル製造機構 11 粉砕部 12 熱分解部 13 バイオ

オイル回収部 14 チャー回収部 15 気体回収部 20 燃料供給システム 21 ガス供給機構

22 改質部 23 ポンプ 24 ポンプ 25 気化器 26 電気炉 27 マスフローコントローラー

30 固体酸化物形燃料電池 31 固体電解質 32 アノード 33 カソード 34 空気供給部 34a

マスフローコントローラー 35 排出口 36 コールドトラップ 37 ガスクロマトグラフ

38 電気化学測定装置 40 ペーパー状触媒 41 無機繊維 42 ペーパー状多孔質担体 43 金

属触媒 50 改質部 51 ペーパー状触媒 60 固体酸化物形燃料電池 61 改質部 62 ペーパ

ー状触媒 100 固体酸化物形燃料電池 110 改質部 120 ペーパー状触媒 130 電気炉

❏ 特開 2016-126833 固体酸化物型燃料電池

【概要】

木質チップは、木質ボードの原料等として用いられてきたが、近年では、石油に代替するエ

バイオマス原材料から、貯溜、移送が簡易な液体燃料を高効率で回収し、かつ容易ni液化さ

せることができ、さらに小型で可搬型とすることもできる燃料製造装置を提供にあって、下

図のごとく、熱媒体粒子2を加熱する熱媒体加熱部3と、加熱された熱媒体粒子2を導入す

る導入口4a、バイオマス原材料の投入口4bを備え、加熱された熱媒体粒子2と投入された

バイオマス原材料とを接触させ、攪拌しながら搬送することでバイオマス原材料を熱分解さ

せ有機ガスを発生させる熱分解用搬送部4と、熱分解用搬送部4内で発生した有機ガス及び

固形燃料を分離する燃料分離部5と、熱分解用搬送部4を通過した加熱された熱媒体粒子2

を熱媒体加熱部3に返送する熱媒体回収部6と、燃料分離部5の下流に有機ガスを液化する

液体燃料生成部7とを備えてなり、熱媒体粒子2を系内で循環使用するとともに、バイオマ

ス原材料から液体燃料を高効率で回収する。

【符号の説明】

1 燃料製造装置 2 熱媒体粒子 3 熱媒体加熱部 3a 容器 3b 加熱装置 4

熱分解用搬送部 4a 導入口 4b 投入口 4c パイプ 4d スクリュー 4e

モータ 4f 連絡路 4g 空間 4h 混合物 5 燃料分離部 5a 本体 5b

流路 6 熱媒体回収部 6a 第二パイプ 6b 第二スクリュー 6c 第二モータ

7 液体燃料生成部 8 木炭気流分離部 9 液体貯溜タンク 10 気体燃料

❏ 特開 2015-105344 燃料製造装置及び燃料製造方法

【概要】

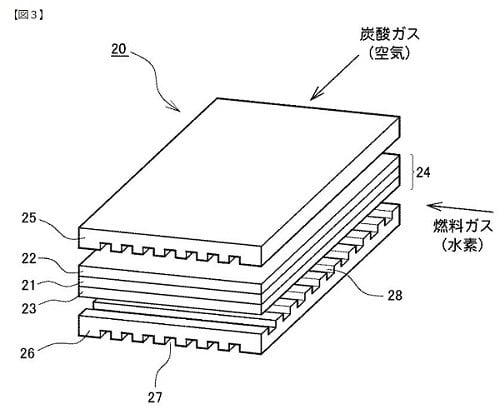

高温下においてボルト及びナットによりセルスタックを締め込む際に適切に圧縮力を導入し

高性能なガスシール性及び電気的接触性を保持する固体酸化物型燃料電池を提供にあって、

下図のように、固体酸化物型燃料電池1は、セルを積層してセルスタック10を形成し、ボ

ルト4及びナット5により積層方向に圧縮力を導入する平板型の固体酸化物型燃料電池1に

おいて、ボルト4周りにセラミック製の圧縮バネ9が設けられ、圧縮バネ9とナット5との

間に圧縮バネ捩れ防止部材7が設けられ、更に、圧縮力が導入される際に圧縮バネ捩れ防止

部材7の可動範囲を規定するストッパーとなり、圧縮バネ9を内側又は外側からガイドする、

筒状の高さ制御部材8を備える。

【符号の説明】

1 固体酸化物型燃料電池、2 蓋板、3 底板、4,4a,4b,4c,4d ボルト、

5 ナット、6 ボルト穴,6a 圧縮バネ捩れ防止部材穴,6b 蓋板穴,6c セルス

タック穴,6d 底板穴、7 圧縮バネ捩れ防止部材、8 圧縮バネ制御部材、8a 圧縮

バネ高さ規定部材、8b 圧縮バネ形状規制部材、9 圧縮バネ、10 セルスタック、

12 ボルトネジ部、13 ビス、14 ワッシャ、15 圧縮バネ形状保持溝部、16

ワッシャ回転防止治具、17 ワッシャ回転防止治具の取手、20 単セルスタック、21

電解質、22 燃料極(アノード)、23 空気極(カソード)、24 MEAセル、25

(アノード側)セパレータ、26 (カソード側)セパレータ、27 燃料ガス供給路、

28 酸化ガス供給路。

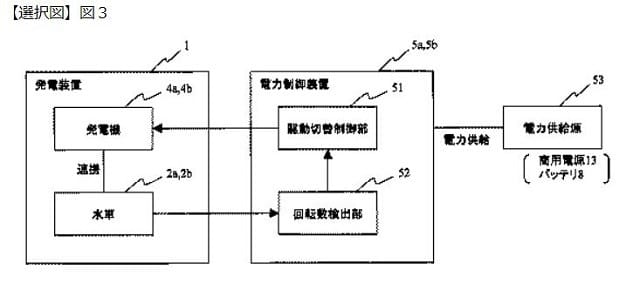

❏ 特開 2014-202093 水力発電システム

【概要】

水車の回転が阻害されたり停止した場合に、発電機をモータとして駆動させることで、異物

等の除去を行う水力発電システムを提供にあたり、下図のように水流によって回転する水車

2a,2bと、水車2a,2bに連携し水車2a,2bの回転により発電を行う発電機4a,

4bと、水車2a,2bの回転状態を検出する回転数検出部52と、発電機4a,4bをモ

ータとして駆動させるための駆動切替制御部51とを備え、回転数検出部52が、水車2a,

2bの回転数が所定の値以下であることを検出した場合に、駆動切替制御部51が、発電機

4a,4bをモータとして駆動させるものである。

※ 関連特許: 特開2017-023936 散気ユニットと散気装置 ダイセン・メンブレン・システ

ムズ株式会社 2017年02月02日

Dec. 12, 2017

Dec. 12, 2017

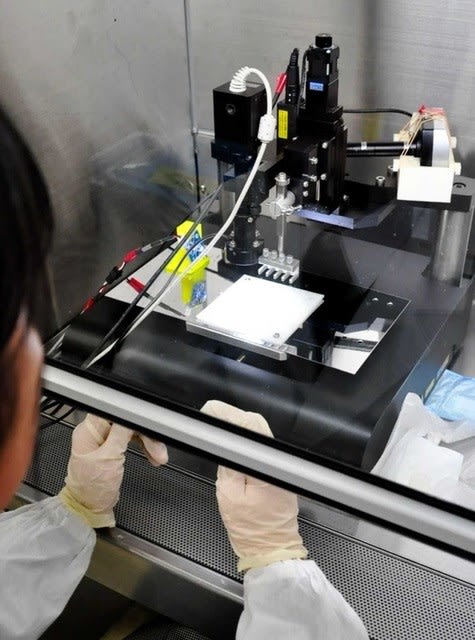

【世界初 3Dプリンター体組織造形】

2月26日、生きた細胞を使って臓器や組織の基となる3次元の構造体を作り出す「バイオ

3Dプリンター」で、大阪大学らの研究グループが世界で初めて成功したことを公表。細胞

の入った溶液をインクのように噴出させて瞬時に固め、細胞の機能を維持したまま構造体を

作る。これまでは軟骨など一部の細胞にしか使えなかったが、本件では特定の酵素を使うこ

とで応用できる細胞の幅を飛躍的に拡大でき、再生医療の進歩につながると期待されている。 Feb. 26, 2018

Feb. 26, 2018

現在の部品は小型化に伴い表面積が減少し、急激に放熱能力を失う。最近の部品は小型化が

進んだために、発熱量に対して放熱能力が不足している。部品の放熱面積の不足は基板や筐

体の面積を使って補わなければならない。放熱能力が不足している。部品の放熱面積の不足

は基板や筐体の面積を使って補わなければならない。このように熱設計の優劣は必須情景で

ある。

● 自分自身で冷やせない――放熱限界設計がいまの常識

製品の高密度化に従い、熱が機能障害や安全性低下などの要因となるケースが増加している。

熱が製品に及ぼす問題点は、大きく、信頼性、品質、安全性3つである。電子機器には必ず

許容できる発熱の限界がある。一定の大きさであれば、発熱量を増やすとどんどん温度が上

がる。そして、一定の温度を超える、つまり限界を超えてしまうと部品が動かなくなったり

壊れやすくなったりといった問題が起きる。

そこで、下図のように自然空冷で通風口が全体の表面積の10%程度、形状が立方体、温度上

昇の上限が25℃といった一般的な機器を仮定した限界線が、下図の直線である。25℃は、よ

く使われる目標値である。この線よりも上にあるものは自然空冷の限界を超えていることに

なるため、例えばノート・パソコンやデスクトップ・パソコンなどではファンを付けて強制

空冷する。現在は、温度が一定以下になりづらい状況が生まれやすくなっており、この線の

ギリギリのところでプロットが増えている。

つまり、ここで一番厄介なのは、部品を小さくしすぎていることだ。昔のDIP型デバイスには

大型のパッケージが多かったが、今はリードレスになり、BGAのような非常に小さい形になっ

ている。部品の熱は、表面からしか逃がせない。外形寸法を小さくすると、表面積も必ず小さ

くなる。表面積が小さくなって体積が小さくなると発熱量も減るかというと必ずしもそうで

はない。部品に投入する電流を大きくすると発熱は増加する。つまり、発熱は体積と大きな

関係はない。一方、放熱は体積と非常に大きな関係がある。

このように、プリント基板に助けられて、小さい部品は成り立っている。プリント基板の設

計いかんで、部品の温度が変わってしまうので、配線や配置をどうするかといったことが部

品の温度を大きく左右し、現在の部品は、自分の発熱を自分の表面積だけで冷やせず、何らか

の助けを借りて一定の温度に収めている。昔の部品は部品メーカーがその部品単 体で冷やせる部

品を作っていたが、現在は単体で冷やせない部品を、使う側の責任で冷やしている。(出典:

熱設計で勝つために、放熱限界ギリギリで戦う | 日経 xTECH:クロステック)