こんばんは!!株式会社ムラタの村田洋介です!!

本日は最終の新幹線にて神奈川まで一時帰宅しました!岡山県では宮崎製袋・宮崎社長さまには大変お世話になりました!また帰りには京都で途中下車をしお打ち合わせをさせていただきました!!○一さま夜遅くなってしまいましたがありがとうございました!

さて、電車で移動をすると読書などに時間を有効利用できます!!

そしてようやくこの本を読み終えることができました!!

▲『日産 驚異の会議』です!!

内容を簡単に説明すると1999年経営危機に陥っていた日産自動車は提携したルノーより新社長としたカルロス・ゴーンを迎えます。カルロス・ゴーンは多くのメディアで報道されたリストラや合理主義の他に『会議の方法』の開発を指示していました!!この会議の方法こそ本書の題名でもある『日産 驚異の会議』です。

□意思決定者が出席しない!

□その日のうちに結果をだす!

□議事録を作らない!

企業が大きくなればなるほど実行することが難しくなるような方法をあえて取り込んだ日産自動車は2011年3月に発生した東日本大震災のときもこの『日産の会議』にのっとて復旧の道筋をたてました!

その結果震災から2ヶ月後の2011年5月の乗用車、商業者の国内生産台数は前年同月比で0.8%増加することができました!!

他の自動車メーカの復興具合が報道されるなか、速すぎる復興を遂げた日産自動車の社員は何か見落としがあるのではないかと思ったくらいです。

震災発生時、刻一刻と変わる状況、新たに入ってく被害情報、目まぐるしく変わる状況において情報を整理し、適切な対応をとれるこの『日産の会議』は震災と言う1000年に1度の大災害の中でその威力を発揮して行きました!!

最後になりますが、私の感想をのべさせてもらいます。

この本を読んで、約10年前に開発された日産の会議は5年で世の中の仕組みが大きく変わってしまう現在において、本書では書かれていない『新・日産の会議』になっていると思われます。

実際会議の仕組みはとてもシンプルで付箋をつかい、デジカメでホワイトボードを撮影すると言ったすぐにでも取り入れることができそうなものばかりです。

去年の年末に四国のお客様と食事をしているときに「現場が問題定義をし現場で解決する力をつけさせたい」と次長さまがおっしゃっていました。

意思決定者(上司や経営者)が参加しない会議は、まさに担当者が会議を企画し結論をだし、そして意思決定者に報告し、”GO”にもしくは”NO GO”の判断を任せると言った『日産の会議』に通ずるものがありました!

本日は最終の新幹線にて神奈川まで一時帰宅しました!岡山県では宮崎製袋・宮崎社長さまには大変お世話になりました!また帰りには京都で途中下車をしお打ち合わせをさせていただきました!!○一さま夜遅くなってしまいましたがありがとうございました!

さて、電車で移動をすると読書などに時間を有効利用できます!!

そしてようやくこの本を読み終えることができました!!

▲『日産 驚異の会議』です!!

内容を簡単に説明すると1999年経営危機に陥っていた日産自動車は提携したルノーより新社長としたカルロス・ゴーンを迎えます。カルロス・ゴーンは多くのメディアで報道されたリストラや合理主義の他に『会議の方法』の開発を指示していました!!この会議の方法こそ本書の題名でもある『日産 驚異の会議』です。

□意思決定者が出席しない!

□その日のうちに結果をだす!

□議事録を作らない!

企業が大きくなればなるほど実行することが難しくなるような方法をあえて取り込んだ日産自動車は2011年3月に発生した東日本大震災のときもこの『日産の会議』にのっとて復旧の道筋をたてました!

その結果震災から2ヶ月後の2011年5月の乗用車、商業者の国内生産台数は前年同月比で0.8%増加することができました!!

他の自動車メーカの復興具合が報道されるなか、速すぎる復興を遂げた日産自動車の社員は何か見落としがあるのではないかと思ったくらいです。

震災発生時、刻一刻と変わる状況、新たに入ってく被害情報、目まぐるしく変わる状況において情報を整理し、適切な対応をとれるこの『日産の会議』は震災と言う1000年に1度の大災害の中でその威力を発揮して行きました!!

最後になりますが、私の感想をのべさせてもらいます。

この本を読んで、約10年前に開発された日産の会議は5年で世の中の仕組みが大きく変わってしまう現在において、本書では書かれていない『新・日産の会議』になっていると思われます。

実際会議の仕組みはとてもシンプルで付箋をつかい、デジカメでホワイトボードを撮影すると言ったすぐにでも取り入れることができそうなものばかりです。

去年の年末に四国のお客様と食事をしているときに「現場が問題定義をし現場で解決する力をつけさせたい」と次長さまがおっしゃっていました。

意思決定者(上司や経営者)が参加しない会議は、まさに担当者が会議を企画し結論をだし、そして意思決定者に報告し、”GO”にもしくは”NO GO”の判断を任せると言った『日産の会議』に通ずるものがありました!

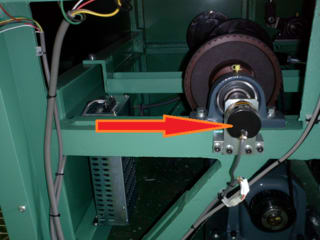

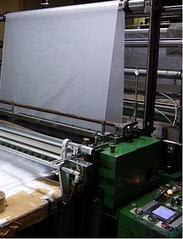

■左)改造前_右)改造後■

■左)改造前_右)改造後■