おはようございます!株式会社ムラタの村田洋介です!!

昨日より神奈川県の会社に出勤しておりますが、今日は村田洋介の一日と題して、私の一日を追って行きたいと思います!!

夜眠るまで、私の一日を時系列に追加してアップしていきたいと思います!!

▲AM6:20起床!!

初公開!!と言うほどのものではありませんが私の寝室です!!いつもカーテンを少し開けて眠ります!!これは出張先のホテルでも同じで明るくなると目覚めます!!

今日は生憎の雨模様ですが、仕事なので特に関係ありません!!

▲AM7:35出勤

マンションの一番おくの部屋なので、玄関をでるとこのような風景が広がっています!!

ちなみに今日の朝食はコーヒーとヨーグルトでした!

本日は新しい形状の袋に関する2回目も打ち合わせのため、海老名駅に向かいます!

▲AM9:00海老名駅!!

海老名駅での待ち合わせです!普段あまり使用しない駅ですが最近ビナウォークなど近隣の本厚木より開けてきている感じがします!

▲AM9:30コメダ珈琲店!!

駅から少し離れた場所での打ち合わせ!サンプル袋を見ながら、既存設備をどのように改良するなどより具体的に打ち合わせをしました!!

また今後の展開についても具体的に話をおこないました!!

▲AM11時100円ショップ

打ち合わせが終わり駅までお送りして、次の仕事で使うパーツケースを購入しました!!

▲AM11:30 綾瀬市のお客様!!

その後2日前の夜に確認したお客様からのメールの作業を行うために綾瀬市に移動!!不具合箇所を聞いて、作業をおこないました!!

▲PM12:30 歴史のある洋食屋さん

名前は忘れましたが、よく言えば歴史のある(笑)洋食屋さんで、デミグラスソースも手作りと分かるハンバーグを食べました!!最近体重が減っているので少し食べる量を増やそうと思います!

午後からの作業で動作を確認していただき、次回の作業予定、今後の作業予定を簡単に打ち合わせを行い、社内にむかいました!!

▲13:10 会社に向か向かう車の中!

▲13:30 圏央道海老名IC付近!

最近の首都圏は多くの高速道路が作られており、首都圏最大の環状線である圏央道の建設が急ピッチで進められております!東名高速、中央道、関越道、東北道、常盤自動車道の全てが全てつながり、さらにアクアラインを使った大環状線が完成されます!!

14:00に会社に到着しました!!

▲14:30 社内での会議!!

社内に戻り早速会議を開始しました!

出席者は社長、工場長、設計責任者と私の4人です!!

1.大型製袋機の改善案の作業内容説明とスケジュールの確認。

2.特殊巻き取り機の製作の途中経過と今後のスケジュール

3.大型製袋機の仕様打ち合わせ

4.ロールマスカーの新規製作に関する仕様打ち合わせ

終わったのが16:00となり、約1時間半の打ち合わせになりました!!

因みに奥にいるのが社長、右側にいるのが工場長となります!設計は画面左側に座っております!

▲16:10 自分の机です!

打ち合わせ終了後ようやく自分の席に付くことができました!!打ち合わせの間もお問い合わせの電話があり、打ち合わせを中断したりしましたがこれからが自分の時間となります!!デスクワークを行います!

▲17:45 社内でトラブル発生!

終業時間が17:30の株式会社ムラタではありますが、残業をしていた雄三が青い顔をして事務所にやってきました!

トランスの取り付けを行なっていたのですが、配線に足を引っ掛けトランスを壊してしまったとのことです!

実はこのトランスですが、商社の○塚さんが本日持ってきてくれたものです!このトランスは午後に商社に届いたもので午前と午後と2回納品にきてもらったものです!

申し訳ない気持ちでいっぱいでしたが、すぐさま再発注を掛けました!

▲19:00 キーエンス来社!!

16:30頃より他のスタッフが全員帰宅したので、社長と2人で色々な問題点を話す時間を持ちました。会社の方針や現時点で我々が打たないとならない方針などを話し合いました!

その後、19:00にキーエンスの静電気部門の加藤さんが来社され打ち合わせを行いました!

余談ではありますが、加藤さんは自身でブログをやっており今日初めてそのブログを教えてもらいました!!

内容はシュールで笑えます!!是非御覧ください!!

↓↓↓↓↓↓↓

『部屋とワイシャツとザリガニと』

▲20:40 差し入れ弁当!!

今日は祖母の差し入れ弁当を夕飯にいただきます!!これで何もないと夕飯は食べずにいてしまうので有難い限りです!!

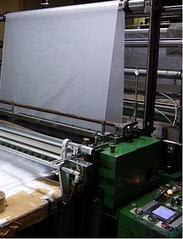

▲21:45 TPWM-700TE2型試運転

夕食後には現場(1F)に降りて2列仕様に改造した製袋機の試運転をおこないました!!様々な動作を確認しつつ、満足のいける結果を得ることができました!

だれもいない社内で、様々な使用方法を考えながらバグ出しをしていきます!ここで誰にもジャマされず動作確認をすることによって、何か問題が発生したときの対応が違ってくると私は考えております!!

1列での運転はしっかりと行なって、今週に2列に変更をしたいとのことでしたのでし急遽2列に変更しました!

▲20:30 経理関係のチェック!

さて今日の社内での最後の仕事となりますが、経理関係のチェックです!!

現金の動きやその他の流れを確認する仕事を一日の最後に持ってくるのは経理を覚え始めた頃からの習慣です!!日中の仕事中に確認するのと夜確認するのでは、私は夜のほうが断然集中してチェックすることができます!

会社にいるといくらでも仕事をしてしまうので、今日はこれにて帰路につきます!!

▲22:45 帰宅経路!

帰宅経路はいつも海を見ながら帰ります!!!西湘バイパスを茅ヶ崎、鎌倉方面に向かい海岸線を走ります!!この道路を走りながら幾つもの製袋機のアイデアが誕生しました!

今日は用事があり実家に立ち寄ると・・・・雄三が・・・これ以上は言えません!!(笑)

▲23:45 帰宅

今日も一日おつかれまさでした!!!

今日は神奈川での典型的な一日だったと思います!!!ビールを飲んで一日の労をねぎらいます!!

■左)改造前_右)改造後■

■左)改造前_右)改造後■