こんばんは!株式会社ムラタの村田洋介です!!

昨日は、朝にベトナムから帰国後、板橋で作業を夜7時まで行い、その後千葉県柏市で午後9時から作業開始、明け方の3時過ぎにようやく作業を終えました。

そのまま会社に向かい6時前に到着し仮眠をとり、8時に出社してきた設計スタッフと打ち合わせと作業を行いました。

その後、いったん帰宅して午後3時から再出社し、お客様を交え試運転を行っております。

まずは昨日のあわただしいスケジュールの中でおつきあいくださいました山○社長さま、松○さま、ありがとうございました!最後のお打ち合わせは少しあわただしいものになってしまいましたが、本日設計スタッフに引き継ぎをいたしました。

明日の立ち合いの結果も追ってお知らせいただければと思います。

ありがとうございました!!

また千葉県柏市の○原社長さま。午後9時から明け方までの作業、おつきあいくださいましてありがとうございました!!!

さて、今回ベトナムを訪れて2つの大変重要な問題について意見を聞いてきました。

一つ目は尖閣問題についてベトナムの方はどのように思っているのか?です。

同様の国境問題を抱えているベトナムの方にとっては、非常に日本人と同じ気持ちを持っているようです。

また、感情によって普段の生活が脅かされることについて、さらに経済活動が阻害されることについて大変危惧しておられました。

つぎにベトナム戦争についてです。

日本からアメリカ軍が飛び立ち、攻撃したことについて、間接的にも関わった日本についてどう思っているか?です。

アメリカが撤退したあと、ベトナム人は過去を捨てこれからを見つめようと決め、いまに至ると聞きました。

直接、お話をきけたことは大変感銘を受けることができました。これからも様々な人の話に耳を傾けたいと思います!!

昨日は、朝にベトナムから帰国後、板橋で作業を夜7時まで行い、その後千葉県柏市で午後9時から作業開始、明け方の3時過ぎにようやく作業を終えました。

そのまま会社に向かい6時前に到着し仮眠をとり、8時に出社してきた設計スタッフと打ち合わせと作業を行いました。

その後、いったん帰宅して午後3時から再出社し、お客様を交え試運転を行っております。

まずは昨日のあわただしいスケジュールの中でおつきあいくださいました山○社長さま、松○さま、ありがとうございました!最後のお打ち合わせは少しあわただしいものになってしまいましたが、本日設計スタッフに引き継ぎをいたしました。

明日の立ち合いの結果も追ってお知らせいただければと思います。

ありがとうございました!!

また千葉県柏市の○原社長さま。午後9時から明け方までの作業、おつきあいくださいましてありがとうございました!!!

さて、今回ベトナムを訪れて2つの大変重要な問題について意見を聞いてきました。

一つ目は尖閣問題についてベトナムの方はどのように思っているのか?です。

同様の国境問題を抱えているベトナムの方にとっては、非常に日本人と同じ気持ちを持っているようです。

また、感情によって普段の生活が脅かされることについて、さらに経済活動が阻害されることについて大変危惧しておられました。

つぎにベトナム戦争についてです。

日本からアメリカ軍が飛び立ち、攻撃したことについて、間接的にも関わった日本についてどう思っているか?です。

アメリカが撤退したあと、ベトナム人は過去を捨てこれからを見つめようと決め、いまに至ると聞きました。

直接、お話をきけたことは大変感銘を受けることができました。これからも様々な人の話に耳を傾けたいと思います!!

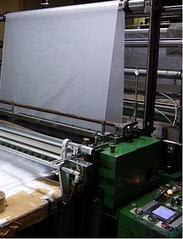

■左)改造前_右)改造後■

■左)改造前_右)改造後■