先日の名古屋出張ではダイカストのものすごい最先端技術を知ることができました。

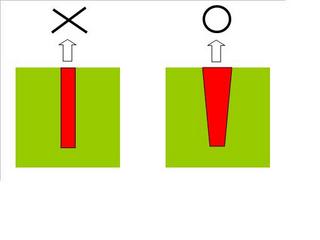

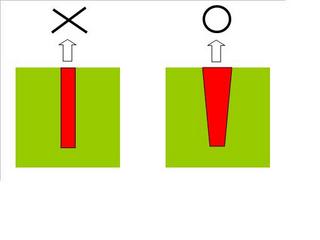

溶けた金属を鋳型に流し込み、金属が固まったら鋳型から抜き取る、というのが鋳造という成形法です。しかし、冷えて固まった金属は鋳型に抱きつく力が強いため、まっすぐ引き抜くことはできません。このため、鋳型から抜き取ることを考慮して、製品寸法にわずかに勾配を付けて鋳造するのが普通は常識です。これを「抜き勾配」といいます。抜き勾配を付けることによって製品に余分な肉が付くわけですから、この余分な肉を削ぐための後加工を施すことが求められます。

抜き勾配のイメージ

もしも鋳造にこの抜き勾配が全く必要なくなれば、生産性は飛躍的に高まります。そんな常識を覆す鋳造技術を開発したのが、尾張一宮のダイカストメーカー、株式会社ケーエスディーです。会社設立は平成4年と歴史は浅く従業員も80人に過ぎない中小企業ですが、自動車メーカーからの引き合いが絶えない世界最先端を走るオンリーワン企業です。

株式会社ケーエスディー

同社でいくつか製品のサンプルを見せてもらったのですが、中でも驚いたのが写真の自動車部品です。断面がわかりやすいように緑色に着色されていますが、そこに細くて深い穴が開けられているのがわかると思います。ドリルで開けているように思われますが、信じがたいことにこれは鋳抜いたもので、しかも鋳放しのまま、つまり加工レスで製品になっているというのです。説明によると、直径2.8ミリであれば深さ40ミリ、直径5.5ミリであれば130ミリぐらいまで、加工レスで鋳抜くことができるのだそうです。これには本当に驚きました。

なぜこんなことができるのでしょうか。前述のように金属は冷えて固まると鋳型に抱きつく力が強くなります。このため抜き勾配が必要になります。しかし、金属が鋳型に抱きつく力が弱い高温の状態のまま抜き取ることさえできれば、抜き勾配ゼロが可能になります。

理屈は簡単ですが、実際は簡単ではありません。単純な形状であればいざ知らず、複雑形状のダイカスト製品には肉が厚いところもあれば薄いところもあります。当然、肉厚の部分は冷めにくく、薄肉の部分は冷めやすいですから、冷却を少なめにして製品を抜き取ろうとすると、薄肉の部分は固まっていても肉厚の部分は固まっておらず、製品が崩れてしまいかねません。普通のダイカストでは絶対に不可能な芸当なのです。

株式会社ケーエスディーの技術のポイントは、金型の温度管理技術にあります。同社は金型の内部で肉厚の部分を冷却するとともに、薄肉の部分は逆に加温し、製品全体が一律な高温(とはいえ離型が可能な温度)の状態で鋳型から抜き取ることで、抜き勾配ゼロを実現しているのです。

製品全体を一律な温度に保ったまま製品を抜き取ることは、精度の向上にもつながります。一般的なダイカスト製品の離型時の温度は、肉厚の部分は約370℃、薄肉の部分は270℃ぐらいなのだそうです。室温まで冷えていくまでの温度変化が製品の部位によって異なるわけですから、微妙な狂いが生じやすくなります。同社の技術では、そんな冷却時の精度の狂いも極力排除することが可能になるわけです。さらに同社では、肉厚の部分は金型内で局部的に加圧することで、緻密な内部構造と高い製品精度も実現しています。このため、同社のダイカスト製品の精度は、一般的なダイカストよりも1ケタ上回る水準です。

抜き勾配ゼロの実現は金型の温度管理技術がポイント、という理屈も、これまた実に理解しやすいのですが、実際にこれをやってのけるには大変なノウハウが必要で、容易に他者が真似できるものではありません。日本にはものすごい中小企業が存在することを改めて実感すると共に、最先端技術を目の当たりにすることができた幸せを感じます。

株式会社ケーエスディー様、本当にありがとうございました。

溶けた金属を鋳型に流し込み、金属が固まったら鋳型から抜き取る、というのが鋳造という成形法です。しかし、冷えて固まった金属は鋳型に抱きつく力が強いため、まっすぐ引き抜くことはできません。このため、鋳型から抜き取ることを考慮して、製品寸法にわずかに勾配を付けて鋳造するのが普通は常識です。これを「抜き勾配」といいます。抜き勾配を付けることによって製品に余分な肉が付くわけですから、この余分な肉を削ぐための後加工を施すことが求められます。

抜き勾配のイメージ

もしも鋳造にこの抜き勾配が全く必要なくなれば、生産性は飛躍的に高まります。そんな常識を覆す鋳造技術を開発したのが、尾張一宮のダイカストメーカー、株式会社ケーエスディーです。会社設立は平成4年と歴史は浅く従業員も80人に過ぎない中小企業ですが、自動車メーカーからの引き合いが絶えない世界最先端を走るオンリーワン企業です。

株式会社ケーエスディー

同社でいくつか製品のサンプルを見せてもらったのですが、中でも驚いたのが写真の自動車部品です。断面がわかりやすいように緑色に着色されていますが、そこに細くて深い穴が開けられているのがわかると思います。ドリルで開けているように思われますが、信じがたいことにこれは鋳抜いたもので、しかも鋳放しのまま、つまり加工レスで製品になっているというのです。説明によると、直径2.8ミリであれば深さ40ミリ、直径5.5ミリであれば130ミリぐらいまで、加工レスで鋳抜くことができるのだそうです。これには本当に驚きました。

なぜこんなことができるのでしょうか。前述のように金属は冷えて固まると鋳型に抱きつく力が強くなります。このため抜き勾配が必要になります。しかし、金属が鋳型に抱きつく力が弱い高温の状態のまま抜き取ることさえできれば、抜き勾配ゼロが可能になります。

理屈は簡単ですが、実際は簡単ではありません。単純な形状であればいざ知らず、複雑形状のダイカスト製品には肉が厚いところもあれば薄いところもあります。当然、肉厚の部分は冷めにくく、薄肉の部分は冷めやすいですから、冷却を少なめにして製品を抜き取ろうとすると、薄肉の部分は固まっていても肉厚の部分は固まっておらず、製品が崩れてしまいかねません。普通のダイカストでは絶対に不可能な芸当なのです。

株式会社ケーエスディーの技術のポイントは、金型の温度管理技術にあります。同社は金型の内部で肉厚の部分を冷却するとともに、薄肉の部分は逆に加温し、製品全体が一律な高温(とはいえ離型が可能な温度)の状態で鋳型から抜き取ることで、抜き勾配ゼロを実現しているのです。

製品全体を一律な温度に保ったまま製品を抜き取ることは、精度の向上にもつながります。一般的なダイカスト製品の離型時の温度は、肉厚の部分は約370℃、薄肉の部分は270℃ぐらいなのだそうです。室温まで冷えていくまでの温度変化が製品の部位によって異なるわけですから、微妙な狂いが生じやすくなります。同社の技術では、そんな冷却時の精度の狂いも極力排除することが可能になるわけです。さらに同社では、肉厚の部分は金型内で局部的に加圧することで、緻密な内部構造と高い製品精度も実現しています。このため、同社のダイカスト製品の精度は、一般的なダイカストよりも1ケタ上回る水準です。

抜き勾配ゼロの実現は金型の温度管理技術がポイント、という理屈も、これまた実に理解しやすいのですが、実際にこれをやってのけるには大変なノウハウが必要で、容易に他者が真似できるものではありません。日本にはものすごい中小企業が存在することを改めて実感すると共に、最先端技術を目の当たりにすることができた幸せを感じます。

株式会社ケーエスディー様、本当にありがとうございました。

もしご教示いただけたらお願いいたします。もっともノウハウかもしれませんけどね。

てことは、これ

○担当者は不眠不休でやったのだということ

○自社酸化の型屋にのうはうの蓄積があること、

○納入先から見て、かなり納品評価には厳しい(破壊試験を実施させうる)会社がならんでいる。

それと納入先から見て、ハイSiではあるが、形状・型方案のとても複雑なところに特化したメーカと判断しました。上記妄言失礼しました。

ご指摘の通り本当に並大抵ではないと思います。すごい技術だと思います。

>デハボ1000さん

もしかして特殊な材料を使っているのかな、と思って質問してみたのですが、一般的なアルミダイカストで使うADC12だとのことでした。