気忙しい年末の時期だが、こちとらサービス業の宿命から、年末年始を含め赤い日は仕事のことが多いので気にもしていないところがある。そんな思いを持って、僅かばかり立ち寄った旧知の板金工場で、僅か10分程もすれば帰ろうと思っていたのだが、数時間居てメカニカルな技術指導(あくまで手は出さず目と口だけの話し)をすることになったことから書き留めてみる。

件の板金工場に入庫し悪戦苦闘していた対象車は初代のBMWミニ(R50)前期型で、拙人が予ていじくり廻し、それなりに各部を精通しているクルマであった。

まずは、先日電話で相談があったAT(よく壊れるCVT)のオイルクーラー(アルミ製別体)の接続部のオイル漏れ修理の部分をチラリと眺めてみた。電話の相談からは、オイルクーラー接続部のホース付近からオイルが漏れているということだったが、「ホースを観察し、ゴムが痛んでいる様だったら交換しなけりゃならないが、本当にホース接続部か?」という問いを発していたものだった。それが、後刻の電話でホースを新品に替えたが、オイルクーラーのホース接続部に亀裂が出来ていて、強力接着剤(アルミ粉入りエポキシ)で固定したとか云っているんで、そんなんで直る訳がないとまでは云わぬが、実際はどうなんだと見た訳だ。やはり接着材はダメで、アルミのTIG溶接で直した形跡があり、「ラジエータ屋に頼んだねと問う」と、そうだとの返答であった。それにしても溶接がヘタクソ過ぎて、相当腕の悪い者がやった仕事だ。アルミの小作り部分だから、熱容量が小さくて難しいことは判るが、パイプの根元をある程度Rになる様に盛らなけりゃ、また応力集中で折れることだろう。件の板金屋さんは「8千円も取られた」とぼやいていたが、こんな素人溶接で8千円取るとは、呆れた仕業だろう。

ところで板金屋さんが悪戦苦闘していたのは、冷却水漏れがあったのをロワホースの穴あきを発見して交換したのだが、また新たに水漏れが発生してしまったという呪いの言葉であった。このクルマ、ラジエーターはサイドフローのアルミコアラジエーターで、左右タンクは樹脂製というところは現代車と変わるところはないのだが、タンクからホースの出口が別部品で製作され、結合しているというわざわざ部品点数を多くしてコストと故障発生率を向上させているという輸入車特有の個性を持っているのだ。まず、日本車なら、こんな部分を別部品にしてコストを上げたら儲からないから、何としても一体成型で作り上げるというか、協力会社というか下請け企業を叱咤激励して作らせているだろう。ところが、輸入車メーカーは、ある意味協力会社に優しいのだろう、多少原価が上がり自らの利幅が薄くなっても、がまんしようという気風が見える。この件、その国で暮らす国民に取っては、皆が幸福になるという考え方では一概に輸入車メーカーを非難する訳にも行かないのだが、今や国際競争の時代だからして、日本メーカーの下請けいじめが結果として、日本車のコスト重視とか信頼性で世界No1のクルマ作りを出来ることになったのだが・・・。これはあくまで現状のことで、造船や家電製品と同じで、何時まで続くか判らない問題なのだが・・・。

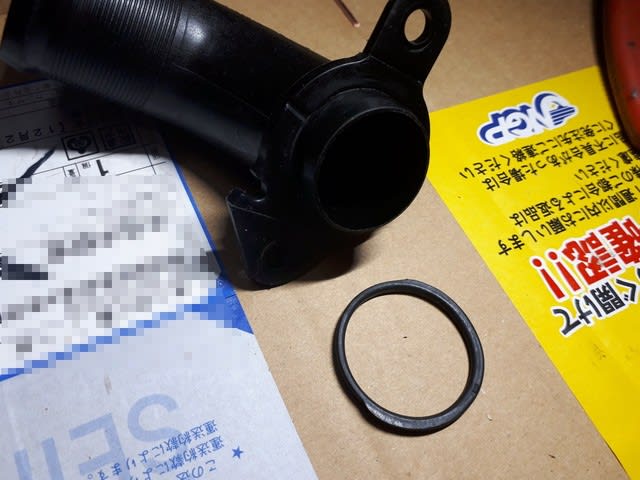

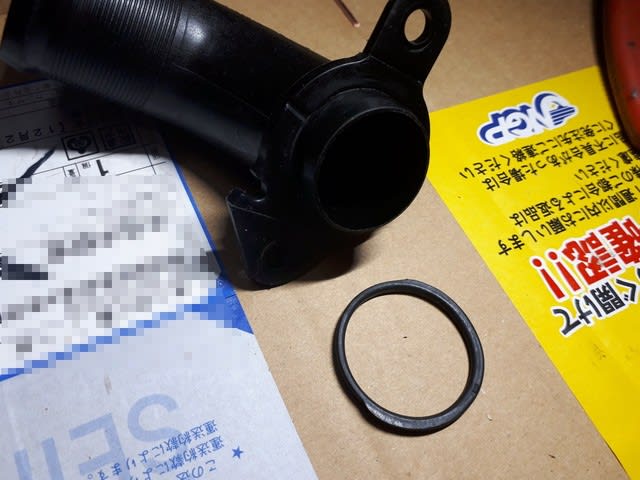

新たな水漏れの原因は件の別部品のホース接続部をラジエータタンクから切り離し観察することで判明した。ジョイント部はOリングが使用されているのだが、組み付け時に斜めに押し込んだ(ボルトを締め込んだのだろう)ため、Oリングがズレて正規の嵌合凹部からはみ出し、平面部にはさまれる様になっていたことが原因だとOリングの変形具合より判明した。該当の接続部とタンク側の亀裂がないことを十分観察した上で新しいOリングを、なるべく滑りを良くするためにラバーグリスを塗りつつ、2本のボルトを均等に締めつつ密着することで復旧を図ったのだった。

ついでに、該当部を外し前に旧冷却水を抜く際、既に新しいLLCを入れてあるんだから、何か容器に受けなけりゃダメだよと念を押した。件の板金屋さんは、LLC如きは安価だから、新たなLLCを入れれば済むと思っている訳だが、こちとら考えていることは、もっと先のことなのだ。復旧して再度冷却水の充填を行う訳だが、多少は受け取り容器の外にこぼれたにしても、受け取り容器の全量が入れば、ほとんどエアの混入はないと見極めが付くだろうことを見据えた、容器への抜き取りなのだ。この辺りのことが、本業が板金屋さんだからという考えもあるが、案外エンジン屋でも判ってない方が結構いる。このR50型も、2カ所のエア抜きベントを持ち、ベントを開いておかないと水の入りが悪いことを熟知している故の処置なのだ。

追記

本文中にも記したが、輸入車は現代日本車に比べると、本当に部品点数が多い。これはパーツリストで示される点数のことではなく、パーツリスト上で最小単位の部品でも、実際の製造に当たっては、複数パーツの組み合わせから製造されている場面を多く見掛ける。そこいくと、新しい国産車は、よくぞ一品物で、この様な成型にできるよなと感心する位に、製造コストを追求していることが判る。そのことが、日本車の信頼性を高めつつ製造コストを下げ、国際競争力を高めている訳なのだ。ただし、クルマは走ってなんぼのもので、商用車はともかくとして、乗用車は信頼性が高くコストが安ければ最上のクルマが出来る訳ではない。そのくせ、見栄えだとか気を引くが如く、拙人見るところ下らない処にムダなコストを傾注している日本車(昨今は日本思想のマネした輸入車も多い)を見ると、魅力は感じないというのが思いなのだ。

件の板金工場に入庫し悪戦苦闘していた対象車は初代のBMWミニ(R50)前期型で、拙人が予ていじくり廻し、それなりに各部を精通しているクルマであった。

まずは、先日電話で相談があったAT(よく壊れるCVT)のオイルクーラー(アルミ製別体)の接続部のオイル漏れ修理の部分をチラリと眺めてみた。電話の相談からは、オイルクーラー接続部のホース付近からオイルが漏れているということだったが、「ホースを観察し、ゴムが痛んでいる様だったら交換しなけりゃならないが、本当にホース接続部か?」という問いを発していたものだった。それが、後刻の電話でホースを新品に替えたが、オイルクーラーのホース接続部に亀裂が出来ていて、強力接着剤(アルミ粉入りエポキシ)で固定したとか云っているんで、そんなんで直る訳がないとまでは云わぬが、実際はどうなんだと見た訳だ。やはり接着材はダメで、アルミのTIG溶接で直した形跡があり、「ラジエータ屋に頼んだねと問う」と、そうだとの返答であった。それにしても溶接がヘタクソ過ぎて、相当腕の悪い者がやった仕事だ。アルミの小作り部分だから、熱容量が小さくて難しいことは判るが、パイプの根元をある程度Rになる様に盛らなけりゃ、また応力集中で折れることだろう。件の板金屋さんは「8千円も取られた」とぼやいていたが、こんな素人溶接で8千円取るとは、呆れた仕業だろう。

ところで板金屋さんが悪戦苦闘していたのは、冷却水漏れがあったのをロワホースの穴あきを発見して交換したのだが、また新たに水漏れが発生してしまったという呪いの言葉であった。このクルマ、ラジエーターはサイドフローのアルミコアラジエーターで、左右タンクは樹脂製というところは現代車と変わるところはないのだが、タンクからホースの出口が別部品で製作され、結合しているというわざわざ部品点数を多くしてコストと故障発生率を向上させているという輸入車特有の個性を持っているのだ。まず、日本車なら、こんな部分を別部品にしてコストを上げたら儲からないから、何としても一体成型で作り上げるというか、協力会社というか下請け企業を叱咤激励して作らせているだろう。ところが、輸入車メーカーは、ある意味協力会社に優しいのだろう、多少原価が上がり自らの利幅が薄くなっても、がまんしようという気風が見える。この件、その国で暮らす国民に取っては、皆が幸福になるという考え方では一概に輸入車メーカーを非難する訳にも行かないのだが、今や国際競争の時代だからして、日本メーカーの下請けいじめが結果として、日本車のコスト重視とか信頼性で世界No1のクルマ作りを出来ることになったのだが・・・。これはあくまで現状のことで、造船や家電製品と同じで、何時まで続くか判らない問題なのだが・・・。

新たな水漏れの原因は件の別部品のホース接続部をラジエータタンクから切り離し観察することで判明した。ジョイント部はOリングが使用されているのだが、組み付け時に斜めに押し込んだ(ボルトを締め込んだのだろう)ため、Oリングがズレて正規の嵌合凹部からはみ出し、平面部にはさまれる様になっていたことが原因だとOリングの変形具合より判明した。該当の接続部とタンク側の亀裂がないことを十分観察した上で新しいOリングを、なるべく滑りを良くするためにラバーグリスを塗りつつ、2本のボルトを均等に締めつつ密着することで復旧を図ったのだった。

ついでに、該当部を外し前に旧冷却水を抜く際、既に新しいLLCを入れてあるんだから、何か容器に受けなけりゃダメだよと念を押した。件の板金屋さんは、LLC如きは安価だから、新たなLLCを入れれば済むと思っている訳だが、こちとら考えていることは、もっと先のことなのだ。復旧して再度冷却水の充填を行う訳だが、多少は受け取り容器の外にこぼれたにしても、受け取り容器の全量が入れば、ほとんどエアの混入はないと見極めが付くだろうことを見据えた、容器への抜き取りなのだ。この辺りのことが、本業が板金屋さんだからという考えもあるが、案外エンジン屋でも判ってない方が結構いる。このR50型も、2カ所のエア抜きベントを持ち、ベントを開いておかないと水の入りが悪いことを熟知している故の処置なのだ。

追記

本文中にも記したが、輸入車は現代日本車に比べると、本当に部品点数が多い。これはパーツリストで示される点数のことではなく、パーツリスト上で最小単位の部品でも、実際の製造に当たっては、複数パーツの組み合わせから製造されている場面を多く見掛ける。そこいくと、新しい国産車は、よくぞ一品物で、この様な成型にできるよなと感心する位に、製造コストを追求していることが判る。そのことが、日本車の信頼性を高めつつ製造コストを下げ、国際競争力を高めている訳なのだ。ただし、クルマは走ってなんぼのもので、商用車はともかくとして、乗用車は信頼性が高くコストが安ければ最上のクルマが出来る訳ではない。そのくせ、見栄えだとか気を引くが如く、拙人見るところ下らない処にムダなコストを傾注している日本車(昨今は日本思想のマネした輸入車も多い)を見ると、魅力は感じないというのが思いなのだ。