次は、翼端の加工です。

と思いきや、忘れ物、忘れ物。

これ貼らなきゃ。

「ん?・・・ずれてるぞ・・・」

前縁側

後縁側

説明書を見ると「部品同士の噛み合わせが悪くても修正して組み立てられる場合は・・・御了承願います」か・・・・

「よし、御了承するか!」

ということで、これだけずらしました。

そして、サーボコードを通す穴も開けました。

しかし、雑だなぁ・・・

それでは、翼端の加工に移ります。

3枚のバルサを木工用ボンドで貼りあわせます。

ボンドを乾かすために一日放置して、翼端に木工用ボンドで貼り付けます。

そして、また一日放置した後・・・・

「削れー!」「シャカシャカシャカシャカ・・・」

「ハアハアハアハア・・・こんなんで、どうですか?」

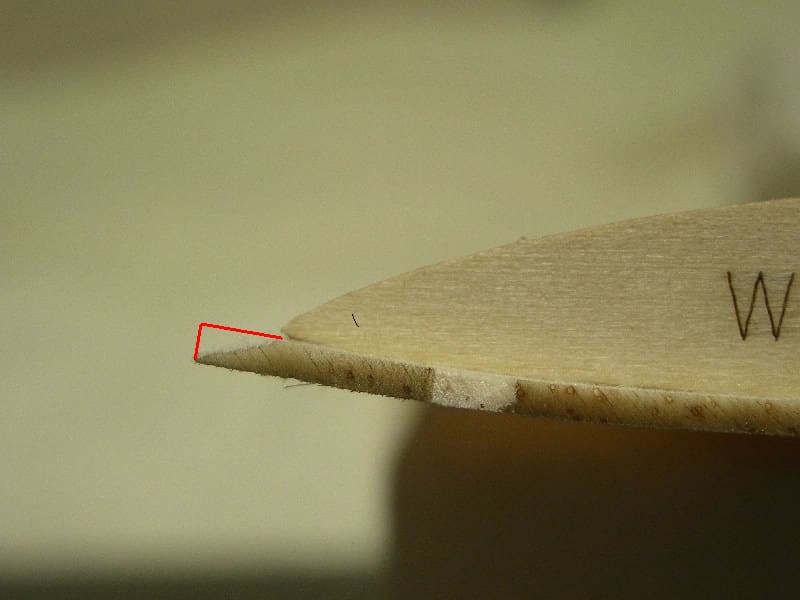

「ん?ここは、どうするんだろ?」

このエッジ部分って、削って丸めていいのでしょうか?

作業中断・・・

そして、引っ掛けてしまった・・・

でも、これくらいなら瞬間接着剤でOK!

と思いきや、忘れ物、忘れ物。

これ貼らなきゃ。

「ん?・・・ずれてるぞ・・・」

前縁側

後縁側

説明書を見ると「部品同士の噛み合わせが悪くても修正して組み立てられる場合は・・・御了承願います」か・・・・

「よし、御了承するか!」

ということで、これだけずらしました。

そして、サーボコードを通す穴も開けました。

しかし、雑だなぁ・・・

それでは、翼端の加工に移ります。

3枚のバルサを木工用ボンドで貼りあわせます。

ボンドを乾かすために一日放置して、翼端に木工用ボンドで貼り付けます。

そして、また一日放置した後・・・・

「削れー!」「シャカシャカシャカシャカ・・・」

「ハアハアハアハア・・・こんなんで、どうですか?」

「ん?ここは、どうするんだろ?」

このエッジ部分って、削って丸めていいのでしょうか?

作業中断・・・

そして、引っ掛けてしまった・・・

でも、これくらいなら瞬間接着剤でOK!