今回の未だ解決の目処もつかない深刻な原発事故に接し、既存の手持ち書籍や図書館で借りた関連書籍を含め10冊程度を読み流したでしょうか。

そんな中、福島第一原発・4号炉の原子炉圧力容器の製造メーカーであるバブコック日立の元設計技術者である田中三彦氏の著した「原発はなぜ危険か」について、記憶に残る記述も多く書き留めてみたい。

福島原発4号炉の炉心圧力容器は、広島県呉市の港(戦艦大和を作った場所)付近にあるそうです。福島第一・4号炉の製造当時、製造メーカーに在籍し、驚くべき体験をした著者の記録でもあります。

原子炉圧力容器の大きさは、原子炉の方式にもよりますが沸騰水型(PWR)の最大級となる電気出力110万kWクラスでは、直径7m弱、高さ20数m、重量700トン程にもなるそうです。福島第一原発・4号炉は78万kW強と、最大級の炉に比べれば小型ですが、圧力容器の内径5.5m、高さ21m、重量500トンと、それなりに大きなものです。

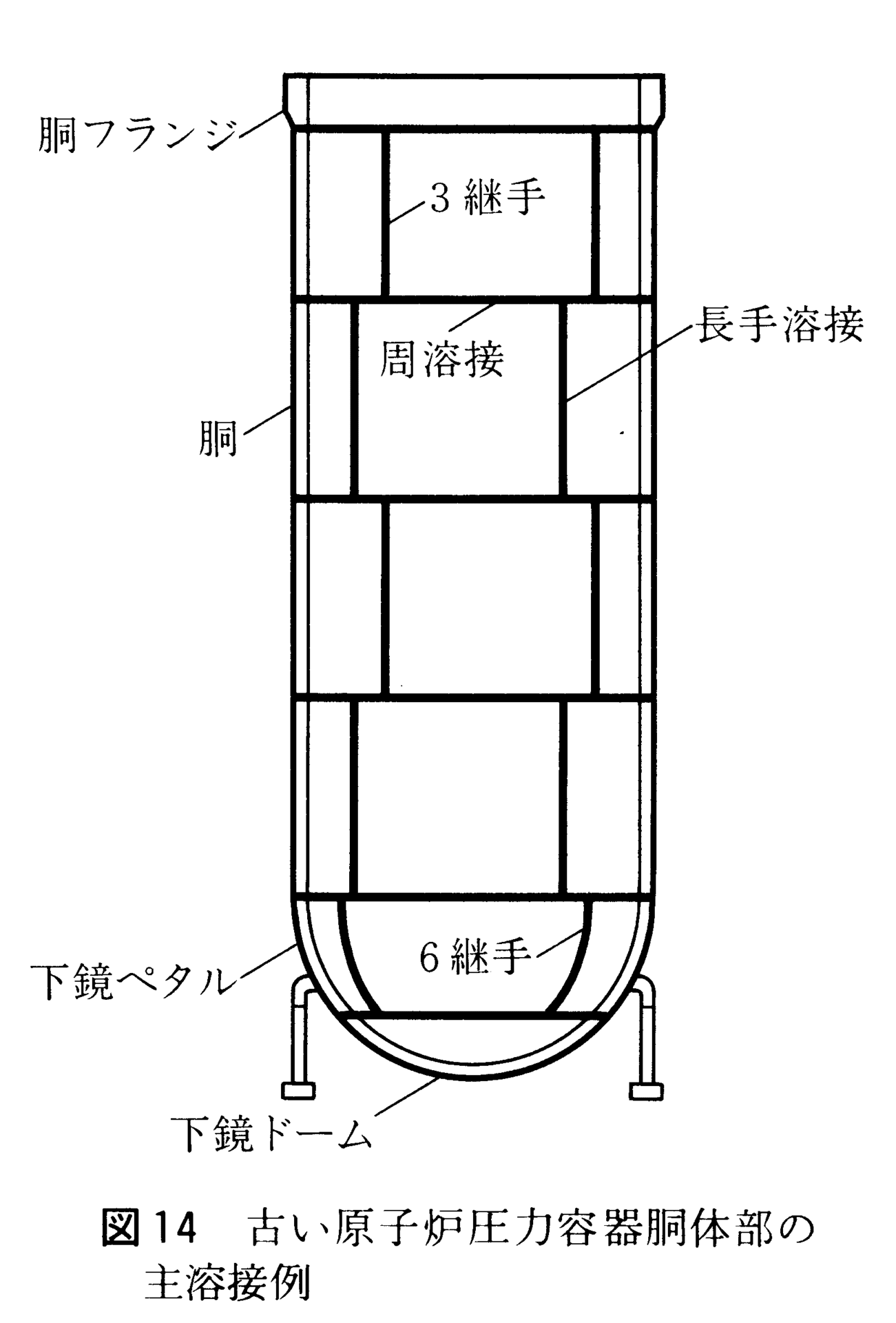

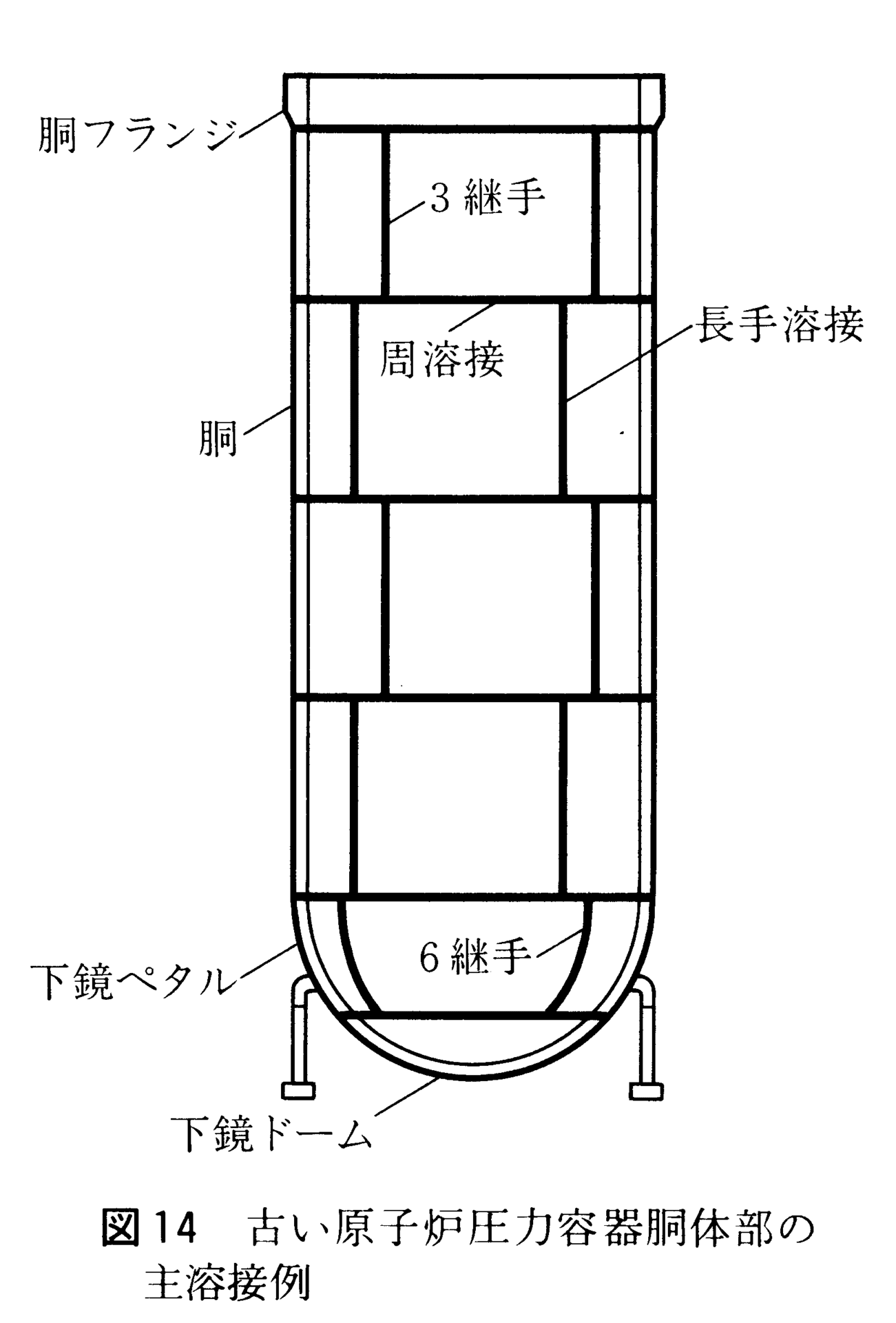

圧力容器は鋼鉄製で厚さの正確な 数値は明記されていませんが寸法や重量から推察して10cm前後はあるのでしょう。この様な厚板の容器の製造を行うについては、ビール缶を作る様な工法、すなわち深しぼりプレス加工でポンとできるものではありません。多数枚の厚板平板の鋼板を曲げ加工し、それでドーナッツ状の輪を作り、さらに積み上げて長手方向に伸ばしていくという工法(図参照)が取られる様です。そして、各厚板鋼板同士の溶接で接合していくことになります。当然、溶接前の寸法精度も重要でしょうし、溶接の際による熱歪みによる寸法の狂いにも細心の注意を払い、溶接欠陥がないかどうかの検査も繰り返し行いつつ工作されることと想像されます。

数値は明記されていませんが寸法や重量から推察して10cm前後はあるのでしょう。この様な厚板の容器の製造を行うについては、ビール缶を作る様な工法、すなわち深しぼりプレス加工でポンとできるものではありません。多数枚の厚板平板の鋼板を曲げ加工し、それでドーナッツ状の輪を作り、さらに積み上げて長手方向に伸ばしていくという工法(図参照)が取られる様です。そして、各厚板鋼板同士の溶接で接合していくことになります。当然、溶接前の寸法精度も重要でしょうし、溶接の際による熱歪みによる寸法の狂いにも細心の注意を払い、溶接欠陥がないかどうかの検査も繰り返し行いつつ工作されることと想像されます。

さて、ここからが核心の話なのですが、溶接後の圧力容器の厚板素材内には溶接時の局所加熱により残留応力が存在するのですが、これをそのままにすると事後の破壊の起点になりかねないので、残留応力を除去する作業が焼鈍(しょうどん:焼きなましと同意)という作業なのだそうです。この作業は、圧力容器を熱処理炉に搬入し600度C+αの温度まで徐々に加温し10時間前後保持し、その後2日くらいを掛けて徐冷するという行程となります。当然、焼鈍作業後は製品の寸法を再計測し、狂いが基準以下であることを再確認するのですが、福島第一・4号炉の圧力容器では焼鈍後の予想だにしない狂い(真円度の過大)を生じていたのだと云います。この理由について、筆者は焼鈍中の製品の固定が不十分で、製品自体の自重により変形を生じたのであろうとしています。

そこで、一流の陶芸家であれば、こりゃダメだとスクラップにして作り直しとなる訳ですが、ここまでの作業工程で約2年を要しており、製品は一品モノですから、再製作することになれば数十億円を捨て、発注会社(東電)へ遅延損害金の問題も出て来ます。そこで、取られた方法は、それなりのコンピューター・シミュレーションを前提として、真円度の狂いを矯正すべく内部に複数のジャッキを入れ押し出し作業により修正したのだそうです。そして、その後は再度の焼鈍作業と最終寸法測定によりセーフとなったそうなのです。焼鈍の加熱時間は過大となると、素材の粘り強さを劣化させてしまうことから最大時間が定められており、正に一発勝負の賭であったと著者は述べています。

そんな中、福島第一原発・4号炉の原子炉圧力容器の製造メーカーであるバブコック日立の元設計技術者である田中三彦氏の著した「原発はなぜ危険か」について、記憶に残る記述も多く書き留めてみたい。

福島原発4号炉の炉心圧力容器は、広島県呉市の港(戦艦大和を作った場所)付近にあるそうです。福島第一・4号炉の製造当時、製造メーカーに在籍し、驚くべき体験をした著者の記録でもあります。

原子炉圧力容器の大きさは、原子炉の方式にもよりますが沸騰水型(PWR)の最大級となる電気出力110万kWクラスでは、直径7m弱、高さ20数m、重量700トン程にもなるそうです。福島第一原発・4号炉は78万kW強と、最大級の炉に比べれば小型ですが、圧力容器の内径5.5m、高さ21m、重量500トンと、それなりに大きなものです。

圧力容器は鋼鉄製で厚さの正確な

数値は明記されていませんが寸法や重量から推察して10cm前後はあるのでしょう。この様な厚板の容器の製造を行うについては、ビール缶を作る様な工法、すなわち深しぼりプレス加工でポンとできるものではありません。多数枚の厚板平板の鋼板を曲げ加工し、それでドーナッツ状の輪を作り、さらに積み上げて長手方向に伸ばしていくという工法(図参照)が取られる様です。そして、各厚板鋼板同士の溶接で接合していくことになります。当然、溶接前の寸法精度も重要でしょうし、溶接の際による熱歪みによる寸法の狂いにも細心の注意を払い、溶接欠陥がないかどうかの検査も繰り返し行いつつ工作されることと想像されます。

数値は明記されていませんが寸法や重量から推察して10cm前後はあるのでしょう。この様な厚板の容器の製造を行うについては、ビール缶を作る様な工法、すなわち深しぼりプレス加工でポンとできるものではありません。多数枚の厚板平板の鋼板を曲げ加工し、それでドーナッツ状の輪を作り、さらに積み上げて長手方向に伸ばしていくという工法(図参照)が取られる様です。そして、各厚板鋼板同士の溶接で接合していくことになります。当然、溶接前の寸法精度も重要でしょうし、溶接の際による熱歪みによる寸法の狂いにも細心の注意を払い、溶接欠陥がないかどうかの検査も繰り返し行いつつ工作されることと想像されます。さて、ここからが核心の話なのですが、溶接後の圧力容器の厚板素材内には溶接時の局所加熱により残留応力が存在するのですが、これをそのままにすると事後の破壊の起点になりかねないので、残留応力を除去する作業が焼鈍(しょうどん:焼きなましと同意)という作業なのだそうです。この作業は、圧力容器を熱処理炉に搬入し600度C+αの温度まで徐々に加温し10時間前後保持し、その後2日くらいを掛けて徐冷するという行程となります。当然、焼鈍作業後は製品の寸法を再計測し、狂いが基準以下であることを再確認するのですが、福島第一・4号炉の圧力容器では焼鈍後の予想だにしない狂い(真円度の過大)を生じていたのだと云います。この理由について、筆者は焼鈍中の製品の固定が不十分で、製品自体の自重により変形を生じたのであろうとしています。

そこで、一流の陶芸家であれば、こりゃダメだとスクラップにして作り直しとなる訳ですが、ここまでの作業工程で約2年を要しており、製品は一品モノですから、再製作することになれば数十億円を捨て、発注会社(東電)へ遅延損害金の問題も出て来ます。そこで、取られた方法は、それなりのコンピューター・シミュレーションを前提として、真円度の狂いを矯正すべく内部に複数のジャッキを入れ押し出し作業により修正したのだそうです。そして、その後は再度の焼鈍作業と最終寸法測定によりセーフとなったそうなのです。焼鈍の加熱時間は過大となると、素材の粘り強さを劣化させてしまうことから最大時間が定められており、正に一発勝負の賭であったと著者は述べています。