まだやっていたのかと言われそうで、非常に申し訳ないのですが、

どうもキットを作るのが下手すぎて困っています。

素直に指定されたとおりに作っていたつもりが、どうも横道にそれてしまうらしく

とんでもない事をやらかしてしまうので、自分で先に進めなくなってしまう有様ですので、

これではせっかくのキットに申し訳ないということで、気合を入れて仕上げていくことにしました。

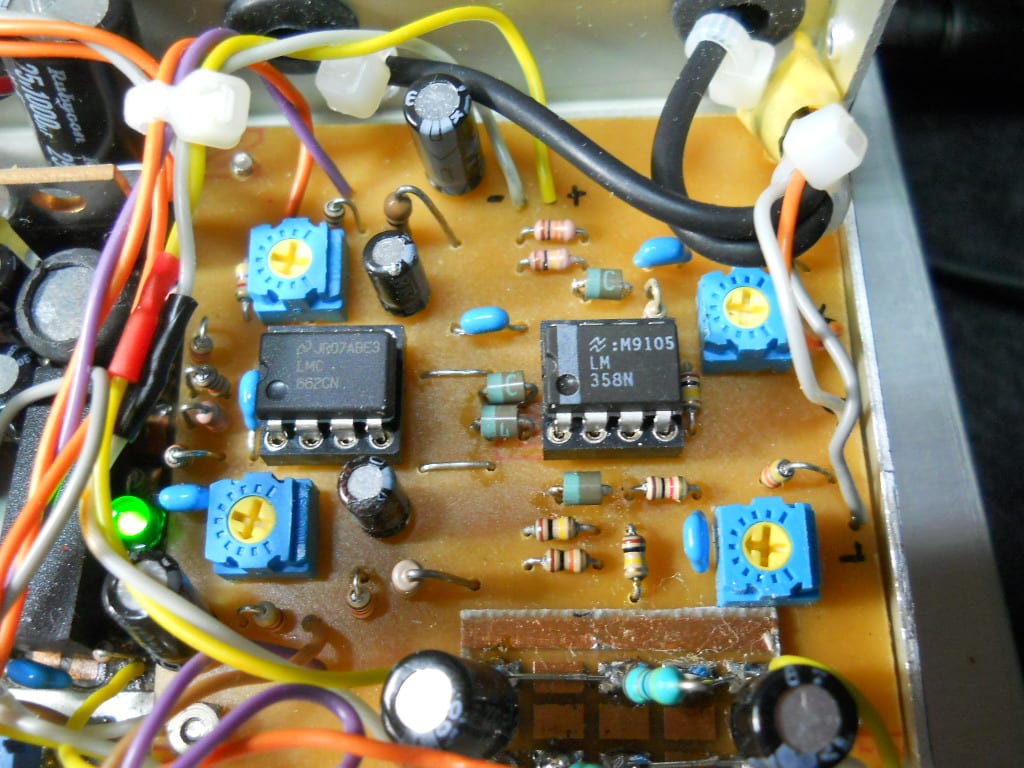

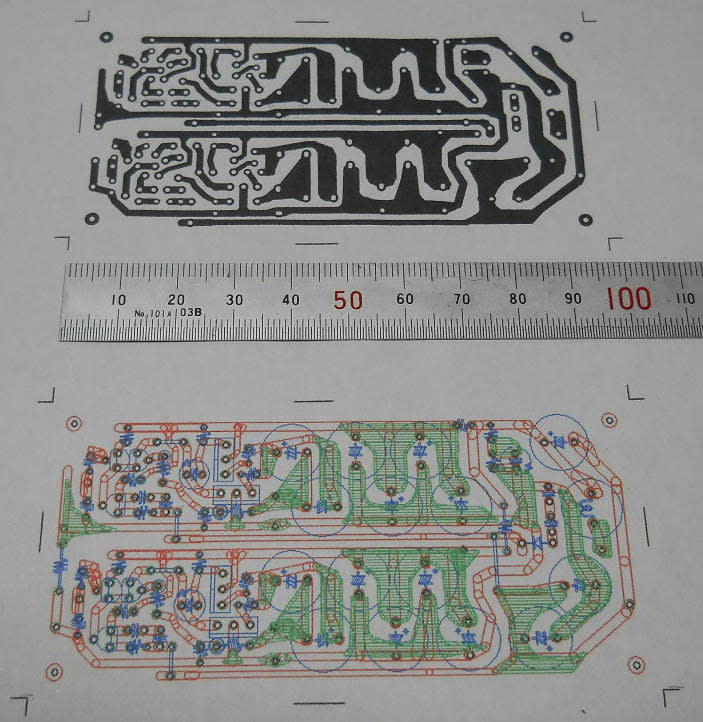

それが、「HPA-12+Vol12」です。

正確には、基板と制御関連部品のみの頒布です。

電子ボリュームなのに肝心のICを注文しわすれるなど、失敗続きです。

製作が止まっていたのは、ロータリーエンコーダを、フロントパネルにどのようにつけるか、

という、単純といえば単純ながら、考えだすとますます深みに入ってしまうものでした。

秋月電子で販売されている物は、基板用のためナットで固定できません。

LED付スイッチ付ロータリーエンコーダ(赤・青)ツマミ付セット

フロントパネルの内側にサブパネルを垂直に設置して、そこに基板を留める事で

他の基板と90度ちがう角度で設置することで、基板用のロータリーエンコーダは

固定できそうですが、自分ができる工作では強度的に若干不安があります。

いろいろと探していて、次の部品を見つけました。

エクストリームパーツ

プッシュスイッチ付きロータリーエンコーダ[ローレットタイプ]

販売価格(税込): 150 円

これならナットで固定できるので簡単に付けられますが、何か面白くない(これがいけないのですが)

もうひとつ何か違ったことをという事で、それに時間を取られてしまいました。

折り曲げ器があるので、1.5mm厚のアルミ板であれば90度に曲げる事も可能です。

ただ、今回は電飾を考えていました。

0dbHyCAAのケースのように、つまみの周りから光が漏れるのが気に入ったため

今回もそれを実現してみようとしました。

照明用のLEDを付ける基板も必要ですが、アルミ板だけではケース内部まで照らすことになってしまいます。

そこで考えあぐねた末に、手元にあったプラ箱を利用する事にしました。

幸いなことに、ロータリーエンコーダがナットで固定できるため、プラ箱に固定して、その箱を

ケースに固定するという、邪道もいいところと言われそうな方法でしたが、絶縁性とLEDの支持を

考えると、以外とつかえそうな方法と思ったのですが、難点もありました。

タカチのプラ箱なのですが、なんと90度の面になっていません。傾斜しています。

幸い?なことに厚みが2mmほどあるので、ヤスリで底と横が90度になるように削りましたが、

最初からうまくいくはずもなく、もう1面を削ることになりました。

また、削ったせいもあるのですが全体的にプラ箱に強度がないため、押しボタンスイッチ付きロータリーエンコーダ軸を押すと、

箱そのものが後ろに反り返ってしまいます。底は2mmのビス2本で止まっているだけなので

もう少し支える物が必要なため、プラ箱の横に5mm角プラ棒を付けてみることにしました。

これでだめなら後ろからアルミ板で抑えるつもりでしたが、意外とプラ棒ががんばるのか

軸を押してもプラ箱がほとんど動かなくなりましたので、このまま採用となりました。

(しかし、ロータリーエンコーダの固定に延べ12時間もかかっています)

あとは、ロータリエンコーダにつけたツマミの周りから光が漏れるようにしたいのですが

難点はスイッチ付きのため、軸を押すと奥に1mmほど動きます。

透明なプラ板を小さくきって、紙やすりで白くなるまで擦った物を取り付ける予定でしたが、

パネルからツマミの根元が出るのも今ひとつといった具合ですので、あえてツマミをパネルから

少しだけ引っ込めて取り付けるのに、これまた苦労する事になりました。

結局、0.5mm厚の透明プラ板を10枚切って、9枚はツマミより僅か大きめの穴にして

1枚は軸より少し大きめの穴にして接着しました。

透明なパイプを探していたのですが、直径13mmなんていうのはすぐには見つからないので

手間隙かけて工作しました。(ここだけで10時間)

フロントパネルには14mmの穴をあけ(竹の子ドリルと6角電動ドライバが役に立ちました。

今までなら下穴の1mmからリーマーが入る4mmを開けて、あとはリーマーで穴を広げるのですが

気をつけないと、必要な穴より大きな穴が開いてしまうので、たびたび作業をとめては、部品とあわせ

あと3回転、いや4回転かといった具合で、なかなか作業が進まないのですが、竹の子ドリルであれば

指定された穴のところまで広げるのはいとも簡単で、下穴から14mmまで2分かからずといった具合でした)

ツマミが微妙な12.5mmという太さのため、プラ板の穴もそれに合わせて微妙なサイズになってしまいましたが、

僅か隙間があいているという微妙な物なので慎重に作業を進めました。

あとは、プラ箱の側面上部左右に2個の緑色LEDを付け、電流制限用の抵抗と支える基板は、わざと

プラ箱の上につけました。こうすることで、後からLEDの明るさを変更する場合も作業が楽になります。

さて点灯。。。。。。。。。。。。。。。。。。。。

微妙な暗さでした。まぁ無いよりましかなと。色も、緑色ではなく赤色の方がよかったかなと

今頃になって後悔していますが、予定していたものなので、これで十分です。

前面の写真は、また次回にでも。