pythonは配列の要素にアクセスせず、配列のまま計算できるのが良い所である。

pythonは配列の要素にアクセスせず、配列のまま計算できるのが良い所である。

検証はFFTをするためにデータサイズを2のべき乗の数にしているが、実際の信号はそんなに都合よくデータ数がないので、最後はFIRフィルタとかIIRフィルタとかを作って連続信号に対して処理できればいいかな、なんて思い始めている。

入力信号は25Hzで振幅1の正弦波に60Hzで振幅0.5の正弦波を加算したものである。

左上の入力信号をFFTして、左下のようなグラフを得る。

左下のグラフの60Hzの山をカットして右下の周波数特性を得る。

その信号を逆FFTして、波形に戻すとローパスされた信号が得られる。

ノイズの信号を大きくしていったらどうなるのかなと思って信号振幅を変えてみた。

信号:ノイズ=1:1

信号:ノイズ=1:10、なんとかなる。

信号:ノイズ=1:100 FFTで一律ゼロにする部分がうまく行かないので信号が歪んでくる。

40Hzでスパッと切っているのだが、40Hzの階段が40Hzのノイズを与えてしまうので、しょうがない。

1kHzで取得したデータを見ていると正弦波に隠れて別の信号が入っているようだ。これはハムノイズではないかな?

ということで、除去の方法を考えてみた。

試験周波数は25Hzでハムノイズは60Hzなので約2倍の周波数の隔たりが有る。

一次のLPFでカットオフ周波数を25Hzにすると、25Hzでは-3dBで60Hzでは-8dBくらい。うーん。一次のLPFではちょっと厳しいな。

などと思っているときに気がついた。デジタルデータなんだから、デジタル処理しちゃえばいいじゃないかと。FFTして高周波カットしてから逆FFTなどやり方はいくつかありそうだな。

ためしてみよう。

試すためにももとデータがないので、一旦ダミーでデータを作ってみようとなった。

25Hzの信号に60Hzのハムノイズが重畳している状態を作ってみる。

最近流行っているPythonなるものに手をだしてみた。

上のグラフだとわかりにくいが、時間を伸ばしていくと、測定したい25Hzの信号に60Hzの信号が乗ることで各サイクルのピークトップがぶれている。これが今データ処理で問題なのでダミー信号の再現はうまく言っている。

データ数を4096個にしてからFFTをかけてみると、ちゃんと25Hzと60Hzに信号が出てきている。

60Hzの信号を消して逆FFTしたらアナログ回路では実現できないような急峻なフィルタ特性が得られるに違いない。

50Hzくらいから高周波をカットして

逆FFTをすることで戻ってくる。ピークトップの振動がなくなっているようである。

端部においては高周波成分があるので、歪みが生じるが、気にならない。

多少時間が経過した後はきれいな波形になっているようである。

ちょっとPythonを触ってみた感じでは、配列をそのまま引数にして関数に作用できる点が良い。

例えばtime[] = 0,0.01,0.02,0.03,,,, 0.99のように0.01刻みで100個有る配列から例えば、

for i = 0 to 99

signal = A * frequecy * time[i]

next i

とやって個別に要素を計算する必要がありそうなものだが、

signal = A*Frequency*time

でループを回した計算が実施できる。

そのへんが使い勝手良さそうだ。

1kHzのログデータその後ですが、なんとかなりそうな感じですね。

さすが高級キーエンスのデータロガー。1kHzサンプリングデータでも後からデータ圧縮として、1000個のデータの最大値最小値を出力できるので、とりあえずキーエンス純正のデータフォーマットで保存しておき、後から変換をすると大丈夫。

端的にはこれがオチなのですが、繊細な歪を扱うとハムノイズとかも除去したくなるので、一旦たくさんのデジタルデータを残しておいて、最後にIIRフィルタみたいな急峻なフィルタで試験周波数の25Hzと60Hzをうまく分離したほうがいいのかな、なんて思っています。

キーエンスのデータロガーはなかなか良い使い勝手でさすが高級品と思えます。

一方で疲労試験機はロードセルのアンプがシールドなしにインバーターと同じ空間に設置されているなど結構ノイズがひどい(出力にオシロをつないでも高周波ノイズたくさん)ので、プロトタイプっぽい時代に買ったものなのかなって思いました。装置は25Hzまでの試験なのでLPF入れたらある程度良いとはいえ、もうちょっとノイズ気にしようよって思った。

備忘:

キーエンスのデータロガー、軽くて良いのだが、軽すぎる。設置しておいてもひょんな接触でうごいちゃうので配線がちょっとスパゲッティに成りがちな時にショートリスクあり。

ちょっとしたことで、疲労試験のデータをとったが、1kHzサンプリングするととんでもないことになる。

実験前に十分わかってはいたが、毎秒1000行のデータが出てくるので、10時間も試験したら3600万行になる。もちろんエクセルでは開けないので処理に困る。200万行ごとのデータが30個あったので、結果的には6000万行程あったのかな。合計ファイルサイズ2.5GB。

エクセルマクロで処理して片付けたのだが、なかなか手間がかかった。

25Hzで振動する装置振幅のピークを検出してデータログしたいという思惑があったのだが、ピークホールド回路などを作る前にデジタル的に記録して後から処理、というようになったのだが、やっぱりピークホールド回路つくって、高速サンプリングじゃなく、低速のサンプリングでなんとかするようにしよう。

装置の出力は300mVくらいしかなく、インバーターノイズも入っているので。

・ローパスフィルタでのノイズ除去

・場合によっては増幅回路(後のデータロガーで扱いやすい電圧に)

・ピークホールド回路(とリセット回路)

こんなところからやっていこうかな。

子供が生まれ、保育園に子供を通わせている一人の親として。

子供が毎日保育園で楽しそうにしているのはとても喜ばしいし、毎週泥だらけの靴を見て、楽しく遊んだなーって思い充実した保育園生活を送っているのだろうと思っています。

人との付き合い方の勉強、友たちとの喧嘩や一つしか無いおもちゃの取り合い、我慢を覚えるとか、家だとつい甘やかしちゃうところなんかも結構身につけているみたいでとても嬉しい。

子供の幸せを願っている親としてはとても良い環境だなと思っています。

子供の幸せを支える保育士の人、保育園運営の法人なども皆子供を通して幸せであってほしいとも思っていますが、実際の保育士の待遇(職務の大変さであったり給与面であったり)については、世間の企業からみてもおそらく遅れている部分が多分にあるとも思っています。

保育園にもPTAみたいな組織があって、一緒に楽しく盛り上げていこうね、という思いがある反面、やはり保育士の処遇に目を向けざるを得ない状況も多々生じています。

保育士というのは、若い人が子供と触れ合う、育てる仕事として憧れであったりそういったイメージで就く職業ではあるものの、一般にはサービス残業とみなされること、過剰なストレスであったり、心無い父母の言葉に神経をすり減らしつつも、給与面では優遇されていない実情があります。

子供手当などの増額を政府が言っていたりしますが、子供に目線を向けるだけではなく、子供を支えている教職員の処遇を良くしていかないと若い人が継続してその職に着いてくれなくなり、将来的には次世代を育てる機能が失われつつあるのではないかとも危惧しています。

こども誰でも通園制度といったものの整備もされていますが、これはあくまでも親の目線のようで、「子供を預けやすい」といった目線でしかないという批判もあります。確かに保育は親の仕事継続といった目線もありますが、制度を拡大解釈すれば、親がどこかに遊びに行くために子供を一時的に知らない保育園に預ける、といったことになりますが、それは子供にどういった影響を与えるのかの議論が足りないようです。

自身が小さいとき、それが祖父母の家であっても見知らぬ土地である感じがありました。知らない保育園に預けられるというのは未知の世界にいきなり放り込まれるようなものですので、子供にとっては相当なストレスでしょう。

通っている保育園は一時保育といって、決まった保育園だが、一時的に預かってくれるという制度に力を入れています。見知った友達、見知った保育士、安心できる環境が保育の要であるとのことです。

こうした環境を維持していくのにも、やはり子供に関わる職業の処遇については改善をしていってほしいなと思っています。

自分の子供が健康に、幸せに育ち、またそれが継続的に発揮されるために何ができるのか、20年後、30年後の社会を支える世代への投資だと思うので、この辺を社会がなんとかしてほしいなとも思いますが、できることは少ないですね。少ないから諦めるのもまた違うので、小さくてもできることをやっていこうと思いました。

お風呂のリフォームをした。浴室は新築以来20年ぶりの新品にリニューアル。

古いお風呂は解体のときに気がついたが、あまり断熱材が使われていなかった。新しい浴槽は発泡材で囲まれておりかなり保温性が良さそうである。

以前思い立って、グラフテックの10chデータロガーをヤフオクでポチっていたので、お湯の温度を計測してみた。

しかし、測定したのは新しい浴槽のみで、古い浴槽のデータはない。

湯張り量は160Lで、縦軸に湯の温度、横軸に保温を止めてからの時間をプロット。データは10秒ごとに取得し、翌日のお風呂の準備までの約20時間のデータを取得した。気温は約22℃であった。お風呂の換気は実施している。

なにかの間違いかと思ったが、20時間経過しても35℃程であった。前の浴槽なら確実に常温になっていた。いや保温を切手から数時間で浴槽のしたは冷えていた。

もしかしたら対流が止まっているだけで、下の方は冷えているだろうと思って保温7時間くらい(翌朝)で浴槽をかき混ぜたが、温度は変わらなかった。

表面積はなんとも言えないが、160kgの水は160E3[g]×4.2[J/K/g]=6.72E5[J/K]の熱容量を持つ。12時間で4℃、毎時1/3℃なので、一時間に失うエネルギーは224000[J]程。これは3600秒での出来事なので、放熱量にすると、62[W]ほどの放熱となる。

計算してみてわかったが60Wってどんなもんなんだろうか。裏を返すと、60Wのヒーターで温度を維持できるとも言えるので、結構な保温性なのではないだろうか。

測定:K熱電対(Aliexpressで買った)+グラフテック GL220

鉄鋼、特に高炭素の鋼にはちょっと面白い特性がある。

焼入れ焼戻しをした鋼がゆっくりと膨張してくるのである。

具体的な鋼材を上げると、SUJ2やSK、SKSやSKDなどで、焼入れした状態で残留オーステナイトが存在する場合にこの膨張が生じる。

オーステナイトは面心立法(FCC)なので、密度が高い。対して焼入れしたマルテンサイトやフェライトパーライトは体心立法(BCC)なのでやや密度が低い。

材料を焼入れするとオーステナイトからマルテンサイトに変態するが、炭素量が多いとマルテンサイト変態終了温度が常温以下になるので、水焼入れなどではマルテンサイト変態が完了せず、オーステナイト相のまま残留するものがいる。

この残留オーステナイトは密度がやや高いのだが、常温では不安定なので、段々とマルテンサイトに分解していく。このときに密度低下が生じるため、体積ば膨張する。

硬い材料としては、物差しや直角定規など摩擦に耐えて長期間の耐久性がほしいものに工具鋼などが使われるが、この残留オーステナイトをうまく処理しないと寸法安定性が悪く、長期の精度が担保できないという問題がある。

先人はこれを解決する方法を考えており、常温以下まで冷やすことで残留オーステナイトをマルテンサイト変態させる、サブゼロ処理というものを考えた。

高炭素の鋼の熱処理で特に高精度が要求されるものについては、サブゼロ処理を入れるなどして寸法安定性を担保されたし。

MathJaxというものがある。TeXで数式をキレイに書いてくれるものである。

MathJaxを読み込んで終わりではあまり面白くないので、tex形式で入力した式を書いてくれるグッズを作ってみた。ChatGPTで。

仕事でちょっとほしかったのだが、悩んでいてそうだ、こういうのこそChatGPTだとおもって作ってもらったらあっさりできた。

〜〜〜以下HTMLコード〜〜〜〜

<!DOCTYPE html>

<html>

<head>

<title>MathJax TeX Test Page</title>

<script src="https://polyfill.io/v3/polyfill.min.js?features=es6"></script>

<script id="MathJax-script" async src="https://cdn.jsdelivr.net/npm/mathjax@3/es5/tex-mml-chtml.js"></script>

</head>

<body>

<textarea id="math" rows="4" cols="50"></textarea>

<script>

function renderMath() {

var math = document.getElementById('math').value;

var output = document.getElementById('output');

output.innerHTML = '';

MathJax.texReset();

var options = MathJax.getMetricsFor(output);

options.display = true;

MathJax.tex2chtmlPromise(math, options).then(function (node) {

output.appendChild(node);

MathJax.startup.document.clear();

MathJax.startup.document.updateDocument();

});

}

</script>

</body>

</html>

超高合金というものがある。一般にはタングステンカーバイドの焼結体を指す。

コバルトをバインダー(粒子を接着させる接着剤)としたものが一般的で、通常はこれらを超高とよび、現代の切削を支えている。

コバルトレスと言っているものはニッケルでつないでいるものもある。

さて、合金といっているが、実際には炭化物であるため、合金というにはやや違和感がある。タングステンカーバイドはそのカーバイドの状態がとても硬く安定な状態であるため、温度が上がっても鉄鋼のように焼戻しされることもない。これが加工のツールとしてとても良い特性を持っている。

良いことばかりじゃなくて、加工が大変なので塊からの製造ではなく、粉末冶金をつかっての製造になる。タングステンカーバイドの粒子とコバルトを混ぜて、プレスして整形し、焼結する。そのごダイヤモンド砥石で仕上げて出来上がり。

この合金ができるまでは、ハイスと呼ばれる高速度鋼が一般的だったと思う。コバルトハイスなどなど。これらはタングステン、ニオブ、バナジウム、コバルト、モリブデンなど炭化物を作って固くなる元素を添加した鋼材で、材料内部にカーバイドを晶出するためにその特徴(温度が上がっても軟化しにくい=高速度加工ができる)を持っている。マルテンサイトで硬いものは400℃程度で柔らかくなるのであるが、カーバイドは上にも書いたが安定な硬質物質なので熱に強くなる。

たぶん、上のカーバイドだけ集めて作れないか?というところから超高合金の開発が始まって現在はタングステン・カーバイドがその殆どを締めているのだろうなと思っている。

温度が上がっても材料が耐えるので、潤滑レス(クーラントレス)での切削なども可能になる。むしろハイスの時代には発熱が問題だったが、高速度で加工することで、加工場所の鉄鋼温度が400℃、500℃、600℃、などと上がっていくと鉄鋼の強度がかなり低下するので、むしろ加工しやすくなるメリットが出てくる。切り屑が青かったりするのは加工場所で一瞬でブルーになるまでの温度が発生している状態の証左である。

眠くなってきた

現在種々の材料が鉄鋼として登録されているが、だんだん収斂していくのではないかなと思う。

アルミの鋳物、だとえばダイカスト合金はADC12という材料が日本を席巻してる。他にも合金の規定はあるものの、ADC12の流通量が多くなってくると、値段が下がり、新規の設計もADC12で対応するようになり、だんだん選択肢がADC12のみになってきているようにも思う。

鉄鋼においての類似の経験は、鋼にクロムを添加したクロム鋼SCr、更にモリブデンを添加したクロムモリブデン鋼SCMを比べた時、SCM材料のほうが添加元素多いのに、安価であり、それが流通量の違いということを知った。

そうなると、よっぽどモリブデンの高騰が生じない限りクロム鋼の出番がなくなってしまって、クロムモリブデン鋼が席巻してくるであろうと思っている。

ふと設計する側になると結構少なそうで・・・

・低炭素鋼(SS400やSPCなど用途、厚さで選択肢あり)

・炭素鋼(S45Cはずぶ焼入れしにくいので注意、S55Cくらいがちょうどよい)

・工具鋼

・合金鋼(SCM4xx、浸炭ならSCM415, SCM420くらい、全体焼入れならSCM435やSCM440)

・工具鋼(SK85からSK105、SKD11、SKD61、SKS類、SUJ2)

・鋳物(FC250からFCD)

・ステンレス(多岐にわたるが、SUS304, SUS316L, SUS410、SUS420、SUS430、SUS436、SUS444、SUS631、SUS310S)

あれ、全然収斂してきているように思えないな。

教科書の書き直しに過ぎないが、鉄鋼と言われるもののうち、鉄は純鉄に近いもの、鋼は炭素を入れて強くしたものと思っている。入れる炭素量は多くても1%くらい。鉄というには0.02%よりは低くあってほしい(オールフェライト組織になる)。

ポイント:炭素は1%未満の添加量で強度に影響する重要な元素

炭素に鉄鋼を入れるとパーライト組織になって強くなるが、それ以上に効果があるのが焼き入れて生じるマルテンサイト組織でコレが硬い。そのため、熱処理と組み合わせることで炭素鋼はもっと活躍の場が広がってくる。ここで、炭素量という軸と、熱処理という軸の2軸で語られることが多くなってくる。

ポイント:鋼は組成のみならず、熱処理でもその特性が大きく変化する

炭素量の話にもどって、炭素量0.77%未満の炭素鋼を亜共析鋼、0.77%以上を過共析鋼という。

JISでは炭素鋼というと、炭素量0.65%くらいまでなのだが、0.75以上の炭素は工具鋼と名前を変更して呼んでいるが、中身は炭素鋼である。昔はSK1からSK7まであったが、わかりにくいので、現在は炭素量で書かれていて、SK85なら炭素量0.85%の工具鋼とわかる。

炭素量の低い炭素鋼としてはS15Cなどもあるが、見たことのある炭素鋼で最も低炭素だったのはS20Cである。よく目にするのはS45CやS55Cである。SK85なども社内ではよく見る。SK105も稀に見るがSK140は見たことはない。

ポイント:硬ければ優れるとも限らない。硬いと靭性が低下するので、固くて脆い、という背反を忘れない。

さて、炭素鋼は焼入れで強くなる(=固くなる)が、ある程度より深いところに焼入れができないことが発覚してくる。重いモノは焼入れしにくいという観点で「質量効果」などといったりするが、実際には表面からの距離だと思うので、「冷却速度依存性」という理解が正しい。質量効果なんてなんだよって思った最初は。

より深いところまで焼入れができるようにするには、ゆっくりな冷却速度でもマルテンサイト変態を起こすようにする必要がある。このための添加元素があり、クロム、ニッケル、モリブデンなどがある。ニッケルは高いので、多くの場合はクロム、モリブデンに頼る場合が多い。

ポイント:焼入れ性を良くするにはクロム1%、モリブデン0.2%などを添加し、値段度外視の場合にはニッケルも2%など添加する。

困ったときのクロモリ鋼!1%クロム、0.15-0.3%モリブデンが良いところ。ニッケルが入ると更に焼入れ性がいいので、ある程度の塊でも固く、プリハードン鋼といった形で売られているものもある。

炭素鋼にクロムなどを添加したもはSCr420やSCM420などといった合金になるが、工具鋼に添加すると違った名前になってややこしい。

過共析鋼は炭化物を吐き出すのだが、モリブデン炭化物、タングステン炭化物、バナジウム炭化物、クロム炭化物など各種炭化物を作って固くする鋼材もあり、SKSやSKT、SKDなどがこれに該当する。ダイス鋼とかいったりするのかな。SKD61などはよく見る。SKD11もよく見る。SKSは時々聞く。

ポイント:添加元素は炭素濃度でメカニズムが違うので、注意する。SCM435知ってるぜーって感じでSKD61を見ると理解できない。

組成のグラデーションを炭素で生じることで、表面はこんがり、中はふっくらみたいなことも可能で、浸炭焼入れがコレに相当。内部までカチカチになると都合が悪い材料の場合は浸炭をしたりする。表層が固くあってほしい歯車などでも浸炭焼入れする場合もある。ただ、浸炭を待ってられないからと、高周波焼入れをする場合もある。

ポイント:炭素量も加熱方法も一筋縄ではいかず、先人の知恵が光る。

その他特殊添加物:

・鉛:絶滅危惧種または新規生産が止まっているレッドリスト入りの材料。鉛を分散するこで切り屑が短く分断され装置や工具に絡みにくい、鉛が滑ってくれて切削性がよいなどの特徴から、快削鋼と言われる。現在はBiなどで代用したり、硫黄添加で対応したりする。

・硫黄:マンガンと化合物を作り硫化マンガンMnSを材料中に吐き出し、これが切り屑をプチプチ切れやすくし、切削性が良くなる材料。通常0.03%や0.045%未満で管理される硫黄が0.1〜0.3%程も含まれる。エッチングなしの組織を見た瞬間にMnSが見えるので、「あ、硫黄添加の快削鋼」とわかる。成分からも明らかに違和感を感じるが、切削加工の目的あり。

・バナジウム:低炭素鋼に添加するとフェライト強化になるので、熱処理しなくても強度UPにつながる。添加量は0.05%未満くらい。炭素が多い材料に添加すると炭化バナジウムを作って固くなる。

次に、ステンレス。ここも奥が深い。

ステンレスは錆びにくい鉄鋼で、錆にくさはクロムが担っている。クロムは表面で酸化膜を作ったときに不動態を作り、それ以上の酸化を防ぐ。不動態膜は数nm程度で目視で金属色が変化するような膜ではないため、目視では錆びていないように見える。

身の回りのステンレスには、磁石にくっつくステンレスと、磁石にくっつかないステンレスがある。

磁石にくっつくものは、フェライト系とマルテンサイト系に大別され、特殊事例では析出硬化のSUS63x、二相ステンレス(フェライト+オーステナイト)などがある。

磁石にくっつかないステンレスは、オーステナイト系ステンレス。

★SUS3xx : オーステナイト系ステンレスで基本的に磁石にくっつかない。例外SUS301、SUS304の一部にくっつくものがある。ニッケルを含有するためやや高い。18-8ステンレスはSUS304である。モリブデンを3%程添加したSUS316は耐食性が良いのでよく使われる。応力腐食割れするので、注意。

★SUS4xx:フェライト系、マルテンサイト系ステンレス。磁石にくっつく。低炭素のものはフェライト系。基本的にニッケルを含まないため、安価。自動車のマフラーなどはSUS436やSUS444などフェライト系ステンレスで作られる場合が多い。個人的な欠点:鋳造で組織が大きくなりすぎるので鋳造品に不向き。応力腐食割れしないので良い場合もある。

SUS444はフェライト系なのに、SUS440はマルテンサイトなど、番号の不連続性が強いので、「下2桁は住所」と思って諦める。

★SUS63x:析出硬化型ステンレスという特殊ジャンル。アルミ、銅などが出たらコレに該当する可能性あり。

★その他特殊系:デュプレックスといったり二相といったり、フェライトの弱点、オーステナイトの弱点を補った材料もある。ロレックスのステンレスはSUS904というデュプレックス。

ベアリング用のステンレスはSUS440系一択。

SUS301やSUS304などニッケルを8%程度しかふくまないオーステナイト系ステンレスは加工によってマルテンサイト変態を生じるため、加工により磁石にくっつくように鳴る場合がある。ただ、このマルテンサイトが強度向上につながるため、バネ用ステンレスとしては有用な特性でもある。

知っておきたいスレンレス:SUS301 ( & SUS301CSP)、SUS304, SUS316L、SUS430(フェライト)、SUS420(マルテン)、SUS440、SUS444、SUS436、SUS630、SUS631、SUS201(ニッケル節約してMn増量)

ステンレスにチタン、ニオブをちょっとだけ添加しているケースがあるが、コレは炭素キラーと個人的に呼んでいて、クロムと炭素が化合物を作らないように、炭素を先に消費する元素として添加し、鋭敏化といった現象を回避するのが目的になっている。規格に炭素量の5倍から0.2%未満、みたいな書き方は基本的に炭素キラー。溶接する部品やマフラー部品で多い。腐食して穴が開かないようにね。

ステンレスの窒化は鉄鋼の窒化と全然違うとかもあるので、収斂しつつあるとおもったが、結構多岐にわたりそうなので、アルミとはちょっと違う世界かもと思った。

グラフテックのデータロガーGL220をヤフオクで買った。

10chの絶縁入力が可能で内部メモリー、USBメモリーにデータを記録できるので便利である。仕事で使っているが個人でも欲しいと思っていてつい買ってしまった。

ADCMTの7352Aというデュアルチャンネルの測定装置を見逃して落札できなかったので、まあいいかとおもっての落札。読み取り桁数ではやはりベンチトップテスターがいいなと。

GL220は電圧測定、熱電対による温度測定が可能であるが、電流測定はできないので電流測定についてはシャント抵抗経由での測定になる。

各チャンネル、16bitの分解能でそこそこ良い感じっぽい。

また何かを測定したら結果を載せようと思う。

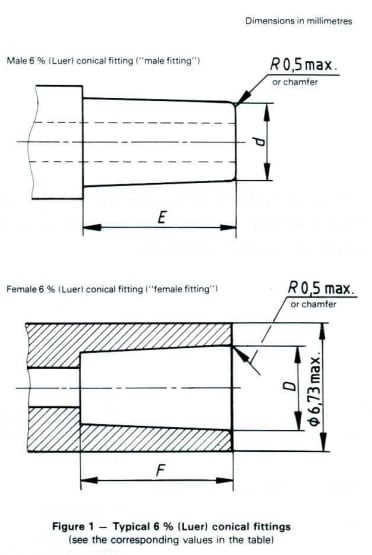

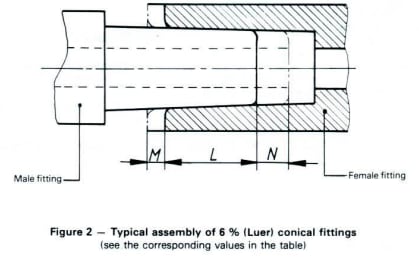

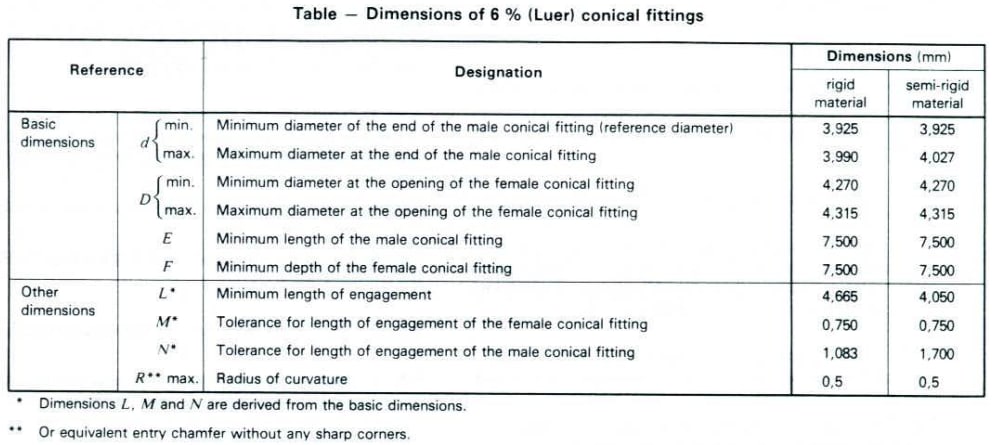

メモではあるが、注射器の接続部分に使われていたISO594/1の規格を参照している。現在ISO594は廃止された規格だが、多分現在のISO80369に引き継がれている、、に違いない。ISO80369は形状違いで注射用、麻酔用などが別れているが、未確認です。

ISO594/1では0.06のテーパーの直径約4mmの形状が使われているようです。

とりあえず、寸法のメモ。テーパー6/100で作っておけば入りそう。

ちょっと仕事で小さなヒーターを作っているのだが、断熱の部分をどうしようかと思っていた。

小さな管状ヒーターだが、200Wの電力で600℃までは到達するようにしてある。

もちろん保持する部分などがあるので、周辺はせいぜい50℃くらいにしておきたいところ。40℃くらいがいいけど。

ただ、断熱といっても熱伝導率を小さくするだけなので、熱くしたくない側をうまく冷却しないといけない。

断熱材も詰め込むと断熱材の熱伝導率が大きくなるし詰めないとまた熱伝導も悪そうで難しいな。

断熱材の熱伝導率がどの程度なのかわからなかったので、一旦プロトタイプを作って実験したところ、結構な熱伝導があったので、強制送風が必要だとの結論。

さて、どの程度の送風をしたらいいものか。熱電対いくつか差し込んで熱輸送の量を把握しておこうか、などと思いつつ正月休みが終わる。

新年あけましておめでとうございます。

12/29あたりから子供が調子悪くて吐きまくる、12/31から私が吐きまくる、1/1から妻がと家族が全員ノロに感染したのかな、といった年末年始で寝正月でした。

年始は能登半島の地震、航空機事故と災難が続いていますが、災害情報はリアルタイムで良いものがあったりするようです。

震源マップ

https://www.hinet.bosai.go.jp/hypomap/?ft=1&LANG=ja

強振モニタ

http://www.kmoni.bosai.go.jp/