2017年のスーパーGT SUZUKA1000kmに行って来ました…

ここ何年かはモータースポーツの観戦すら行けてなかったんですが、伝統のSUZUKA1000kmが今年で最後…という事で家族を連れて久々のレース観戦。

ろくに使い方も分からないのに一眼レフで写真を撮ろうと思い気合い入れて前日からバッテリーの充電をしてたんですよ…

望遠レンズも用意して…

見事に持ってくの忘れましたよ…(-_-)

現地に着いてから忘れた事に気付きましたから…

もう自分のアホさに嫌気がさしましたね。

そんな事はどうでもいいとして…

日本のモータースポーツに対する意識ってアメリカやヨーロッパに比べると物凄く低いんですよね…

レースを見るという文化が根付いてない…というか。

アメリカなんかだと週末は家族揃ってレース観戦…ていうのがポピュラーだったりします。

大なり小なり頻繁にレースが開催されてるっていうのもありますが…

日本ももっとレース文化が盛り上がるとイイですね〜

ただ、このスーパーGTは凄い人気ですね…

とにかくものすごい人でした。

マネーレースのF1よりも全然楽しいですよ。

若者の車離れが…なんて言われてますが、少なくともレースに来てる人達はみんな車が好きなんだろうなぁ…って思います。

撮った写真を色々と…

展示してあったメルセデスAMG GTR…

4リッターV8直噴ツインターボ…

価格は2400万…笑

こちらもAMGのヒストリックカーでしょうか…

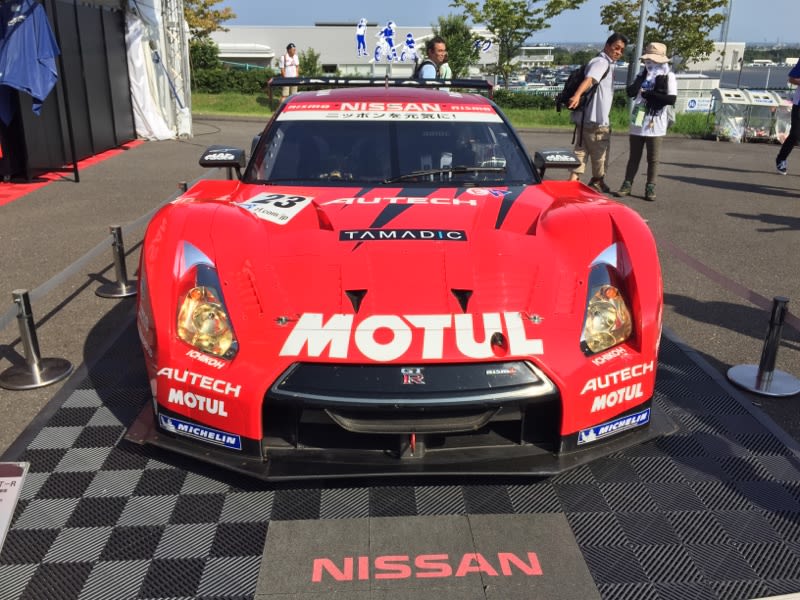

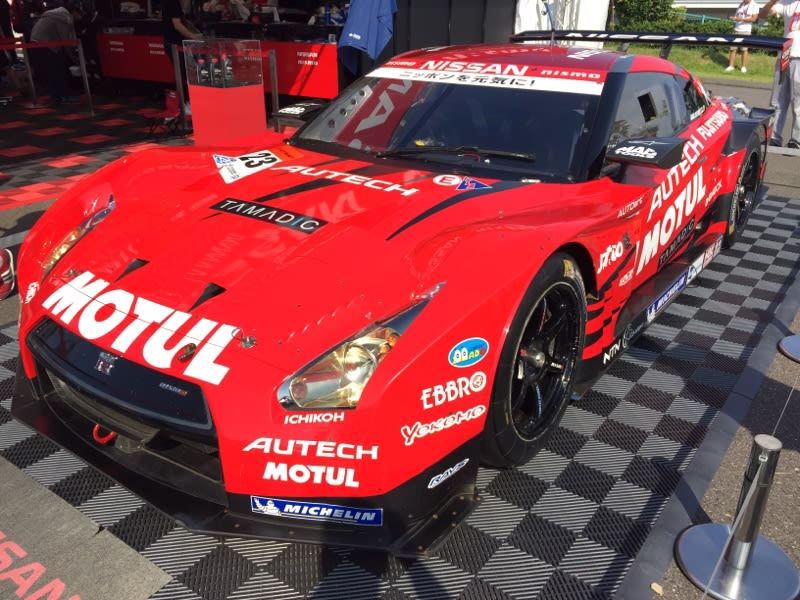

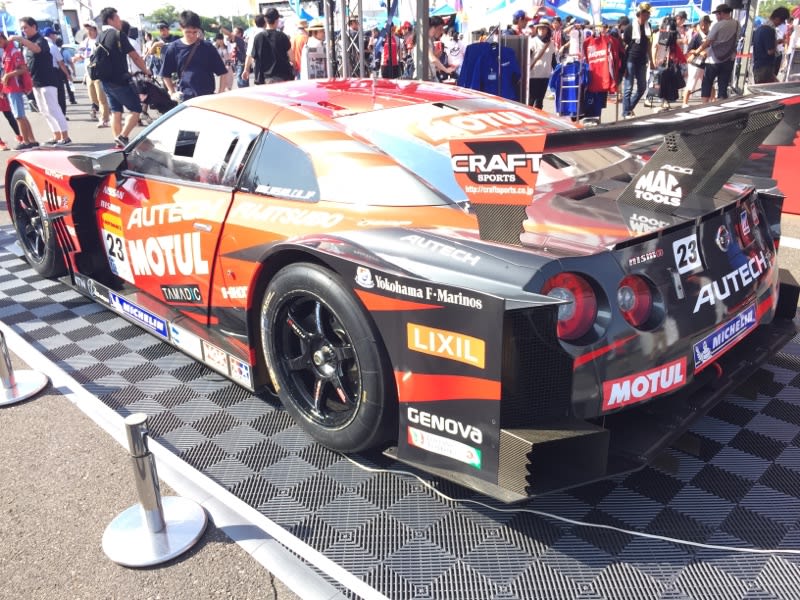

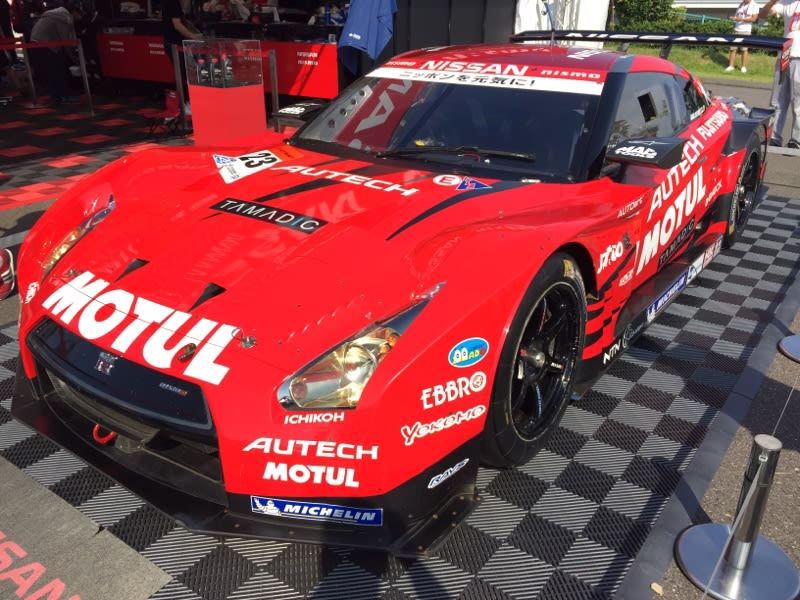

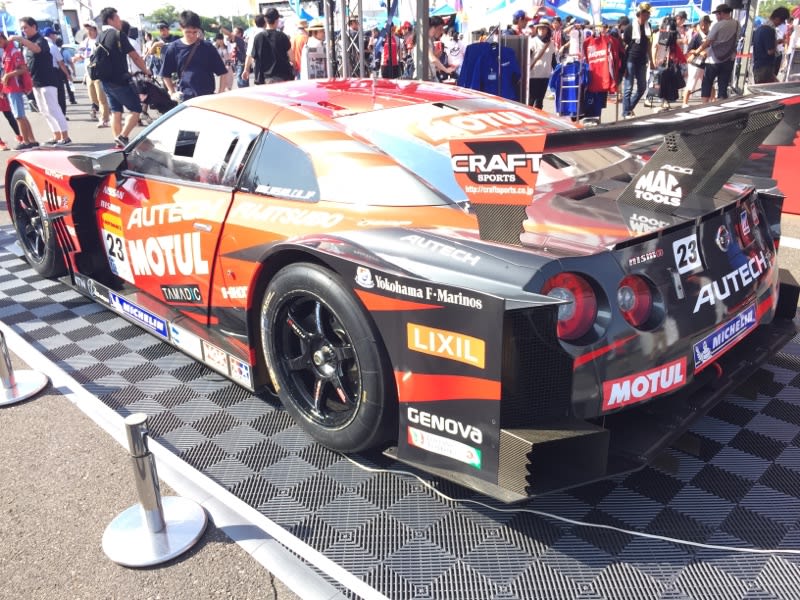

GT-Rのレーシングカー…

もうね…このレーシングカーの機能美がたまりませんね…笑

無駄なモノは一切無い造り…

レーシングカーの何とも言えないこのスパルタンな雰囲気が好きです。

モータースポーツ全般好きですが、特にハコのレースが1番好きですね。

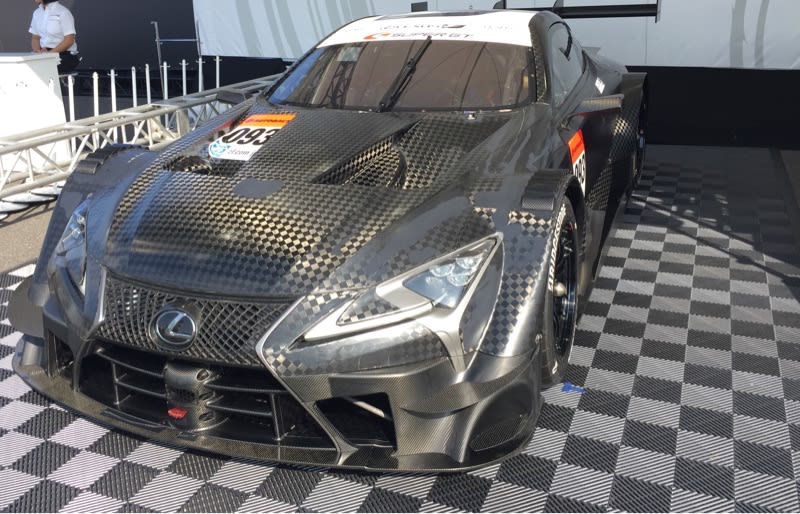

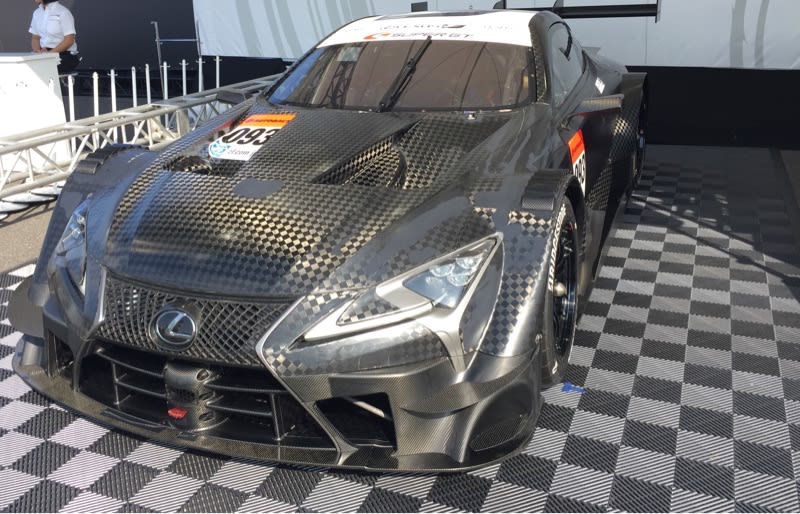

他にもレクサスLC500のレーシングカーも…

これはRC FのGT3車両

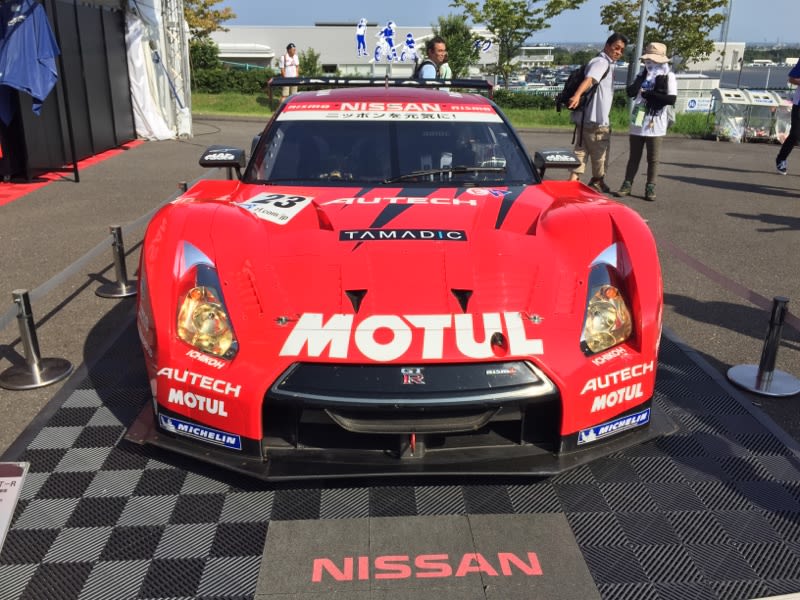

GT-R NISMO…

GT-Rカッコいいな〜

欲しいな〜

お値段1900万…

無理すりゃ買えるかな…⁉︎

嫁は一言『買えません。』…だって

いつか乗ってやる。

夢があっていいじゃないですか。

NSX GT3…

もちろんレースも楽しんで来ましたよ…笑

動画

音量に注意して下さい。

昨今の自動車業界は自動運転やEVに力を入れてますが…

自動運転が当たり前になった場合、車の魅力ってどこにあるんでしょうね…

車ってやっぱり自分で運転するから楽しいと思うんですけどね…

EVもそう…

レース観戦って爆音で駆け抜けるレーシングカーだから面白いんですよ…

EVのレースなんて音も無く全然面白味が無いです…

今はフォーミュラEっていうEVレースがありますがテレビで見ててもすっごい地味ですしね…笑

自動運転やEV化は時代の流れなんでしょうけど、メーカーも車離れを防ぎたいのならやっぱり魅力のある乗り物にしていかないとダメですよね〜。

ここ何年かはモータースポーツの観戦すら行けてなかったんですが、伝統のSUZUKA1000kmが今年で最後…という事で家族を連れて久々のレース観戦。

ろくに使い方も分からないのに一眼レフで写真を撮ろうと思い気合い入れて前日からバッテリーの充電をしてたんですよ…

望遠レンズも用意して…

見事に持ってくの忘れましたよ…(-_-)

現地に着いてから忘れた事に気付きましたから…

もう自分のアホさに嫌気がさしましたね。

そんな事はどうでもいいとして…

日本のモータースポーツに対する意識ってアメリカやヨーロッパに比べると物凄く低いんですよね…

レースを見るという文化が根付いてない…というか。

アメリカなんかだと週末は家族揃ってレース観戦…ていうのがポピュラーだったりします。

大なり小なり頻繁にレースが開催されてるっていうのもありますが…

日本ももっとレース文化が盛り上がるとイイですね〜

ただ、このスーパーGTは凄い人気ですね…

とにかくものすごい人でした。

マネーレースのF1よりも全然楽しいですよ。

若者の車離れが…なんて言われてますが、少なくともレースに来てる人達はみんな車が好きなんだろうなぁ…って思います。

撮った写真を色々と…

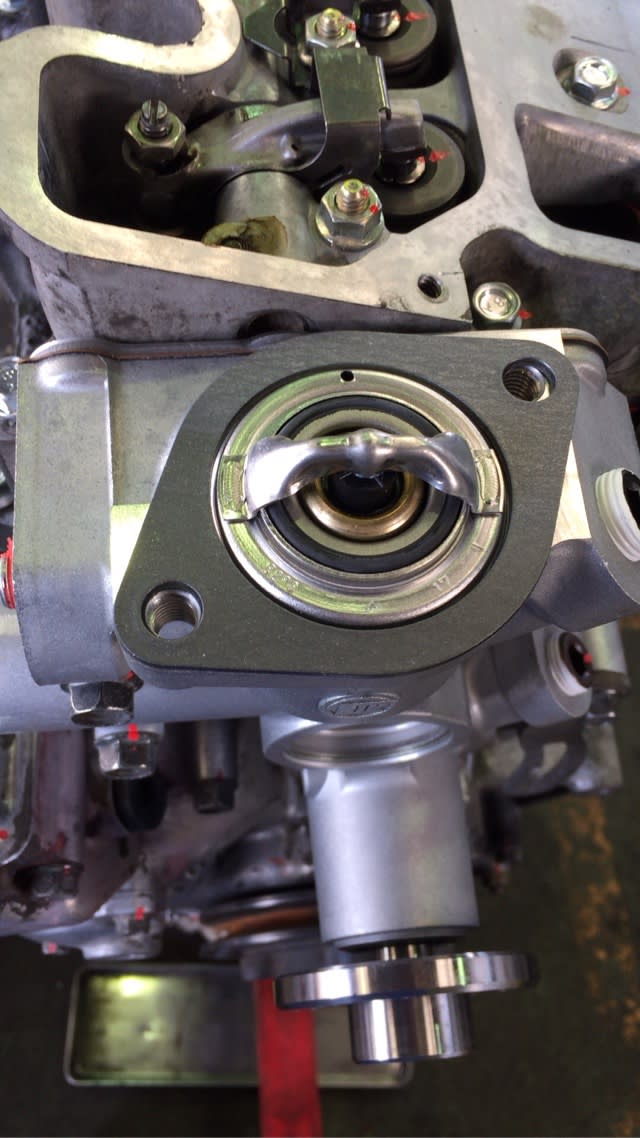

展示してあったメルセデスAMG GTR…

4リッターV8直噴ツインターボ…

価格は2400万…笑

こちらもAMGのヒストリックカーでしょうか…

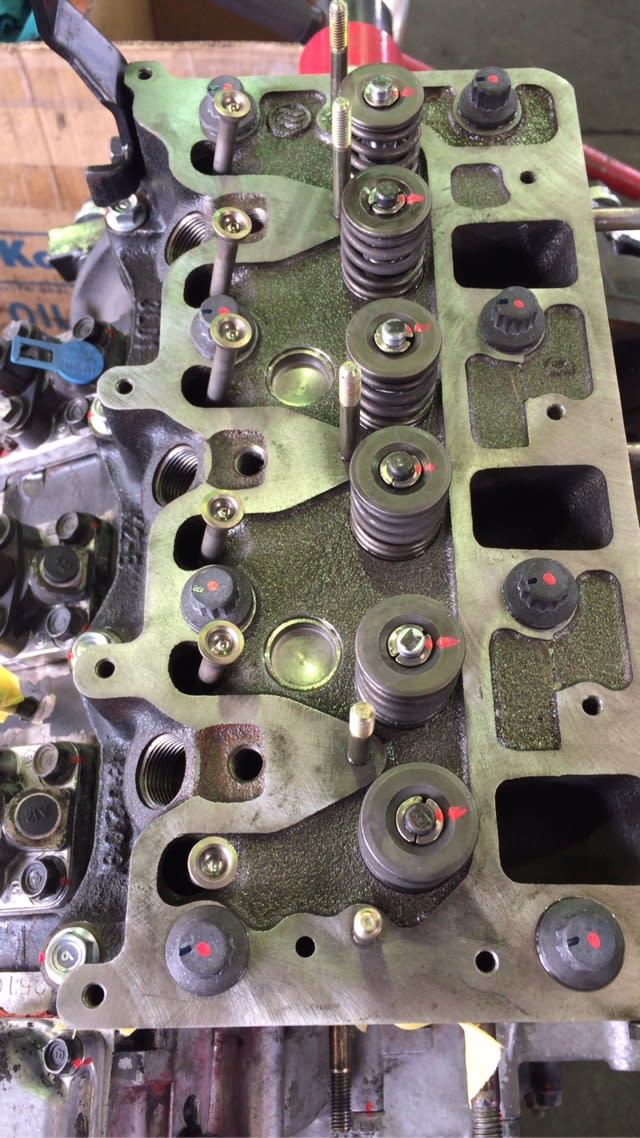

GT-Rのレーシングカー…

もうね…このレーシングカーの機能美がたまりませんね…笑

無駄なモノは一切無い造り…

レーシングカーの何とも言えないこのスパルタンな雰囲気が好きです。

モータースポーツ全般好きですが、特にハコのレースが1番好きですね。

他にもレクサスLC500のレーシングカーも…

これはRC FのGT3車両

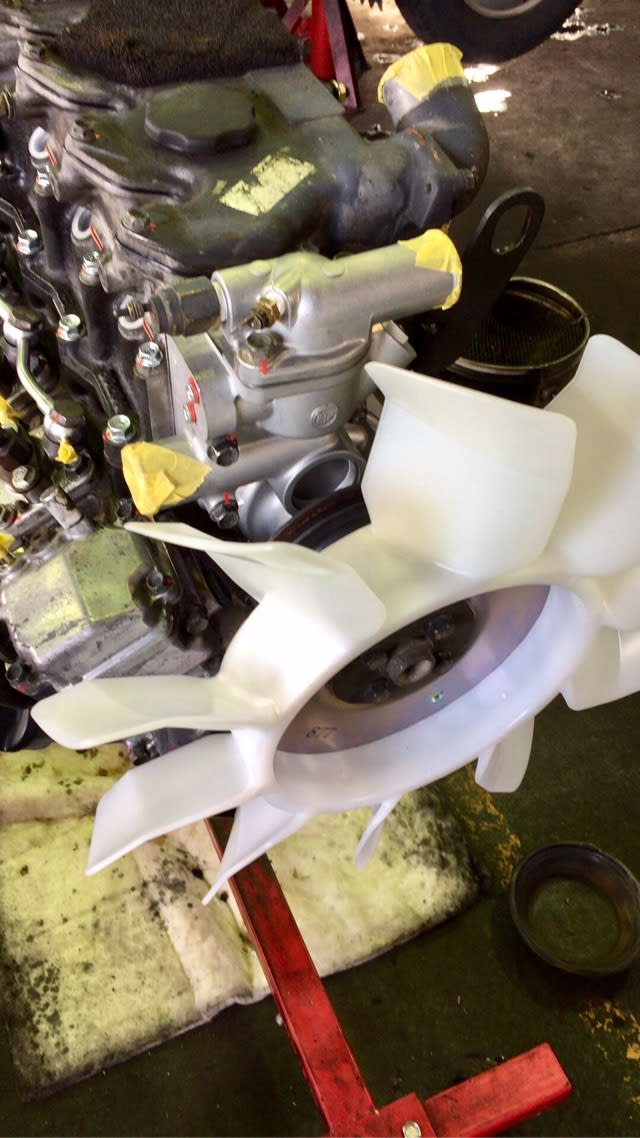

GT-R NISMO…

GT-Rカッコいいな〜

欲しいな〜

お値段1900万…

無理すりゃ買えるかな…⁉︎

嫁は一言『買えません。』…だって

いつか乗ってやる。

夢があっていいじゃないですか。

NSX GT3…

もちろんレースも楽しんで来ましたよ…笑

動画

音量に注意して下さい。

昨今の自動車業界は自動運転やEVに力を入れてますが…

自動運転が当たり前になった場合、車の魅力ってどこにあるんでしょうね…

車ってやっぱり自分で運転するから楽しいと思うんですけどね…

EVもそう…

レース観戦って爆音で駆け抜けるレーシングカーだから面白いんですよ…

EVのレースなんて音も無く全然面白味が無いです…

今はフォーミュラEっていうEVレースがありますがテレビで見ててもすっごい地味ですしね…笑

自動運転やEV化は時代の流れなんでしょうけど、メーカーも車離れを防ぎたいのならやっぱり魅力のある乗り物にしていかないとダメですよね〜。