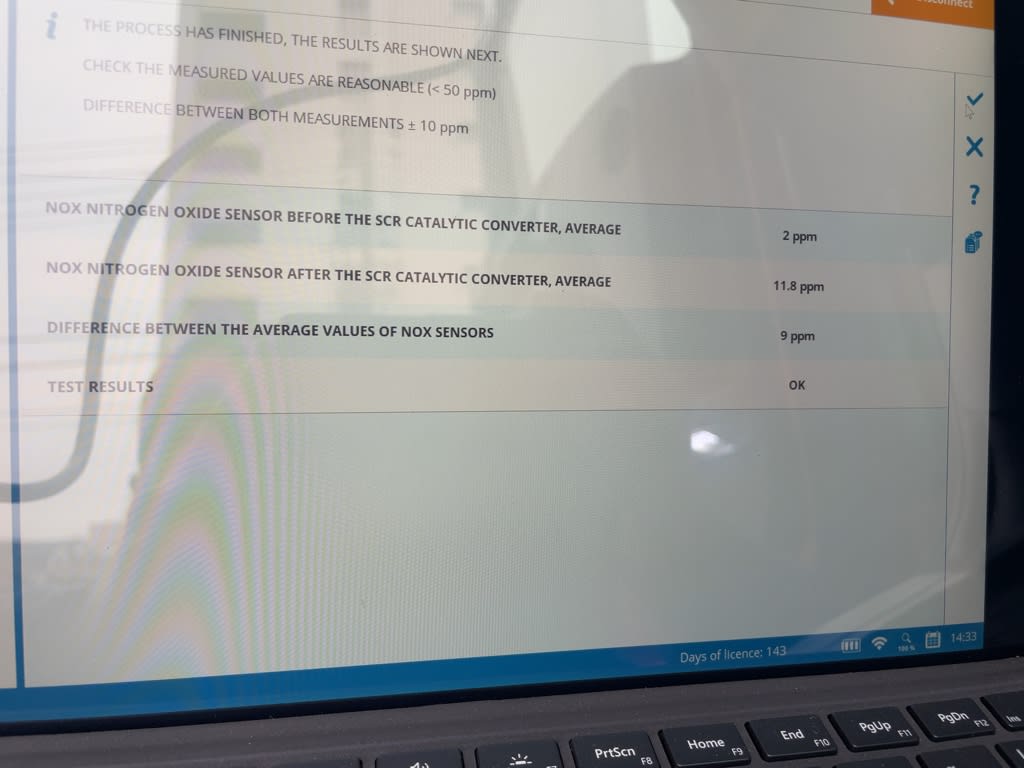

久々の更新…

おおおお…!!!!

メッチャ綺麗なダブルフレアになっている!!

コレは感動!笑

このブログでも過去に何度かブレーキパイプの製作ネタを書いてきましたが…

今回も『廃盤になってしまったブレーキパイプを製作してもらえると聞いたんですが可能でしょうか?』という問い合わせ。

現場の仕事も溜まっているのですが、合間合間で作業する事に。

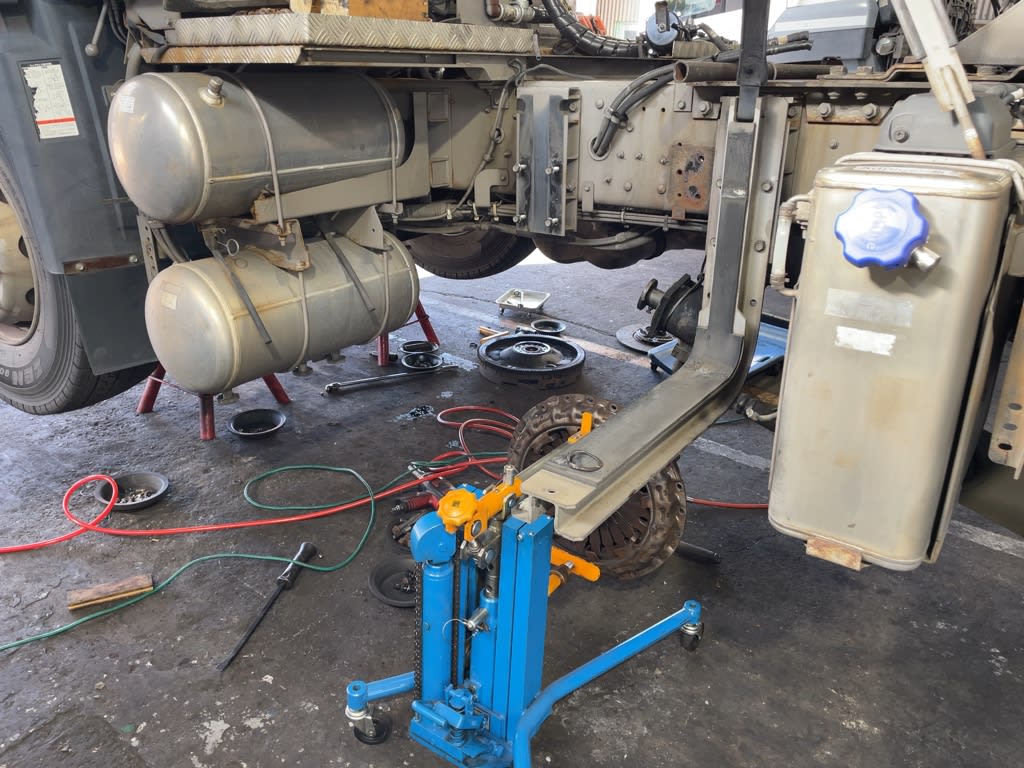

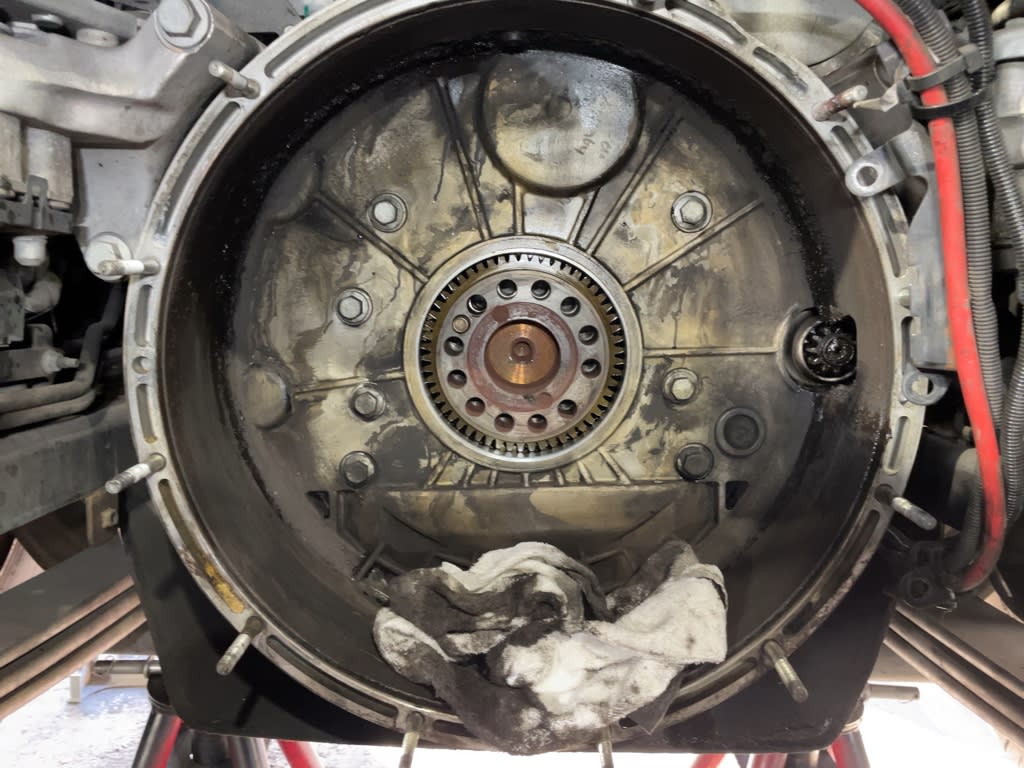

古いコンドル⁉︎のブレーキ用エアパイプとの事。

とりあえず現物を持ち込んでもらい、そのパイプの形を元にストレートパイプを加工していきます。

ただ純正同様のフッ素樹脂コーティングパイプはもう販売していないとの事で亜鉛メッキパイプで製作する事に。

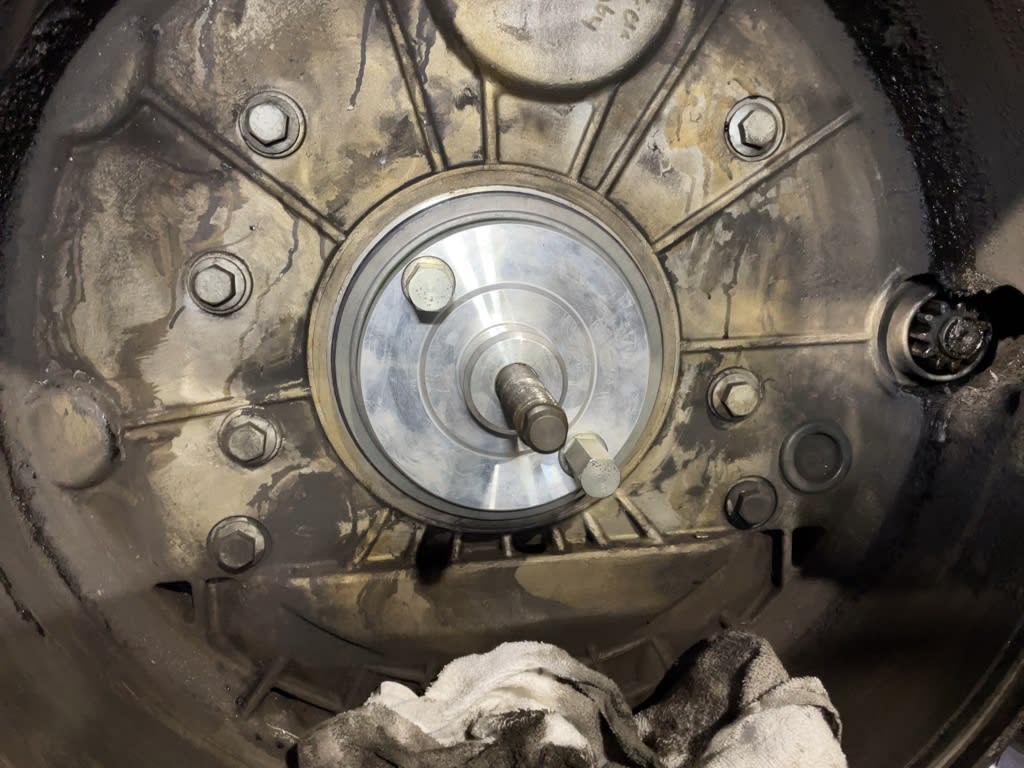

角度、方向を確認して合わせながらベンド加工していきます…

曲げ間違えると全てパーなので慎重に曲げていきます。

で、全てのパイプが曲げ終わり、エンド加工を施そうとしたらいつも使っているフレアリングツールが加工1発目で壊れるというなんともタイミングの悪さ。

曲げ間違えると全てパーなので慎重に曲げていきます。

で、全てのパイプが曲げ終わり、エンド加工を施そうとしたらいつも使っているフレアリングツールが加工1発目で壊れるというなんともタイミングの悪さ。

今回はφ10mmのパイプなのでこのちゃっちいフレアリングツール では役不足でした。

とりあえず間に合わせでアストロでフレアリングツール買ってきたけど、間に合う訳もなく使う前からダメダメ状態…笑

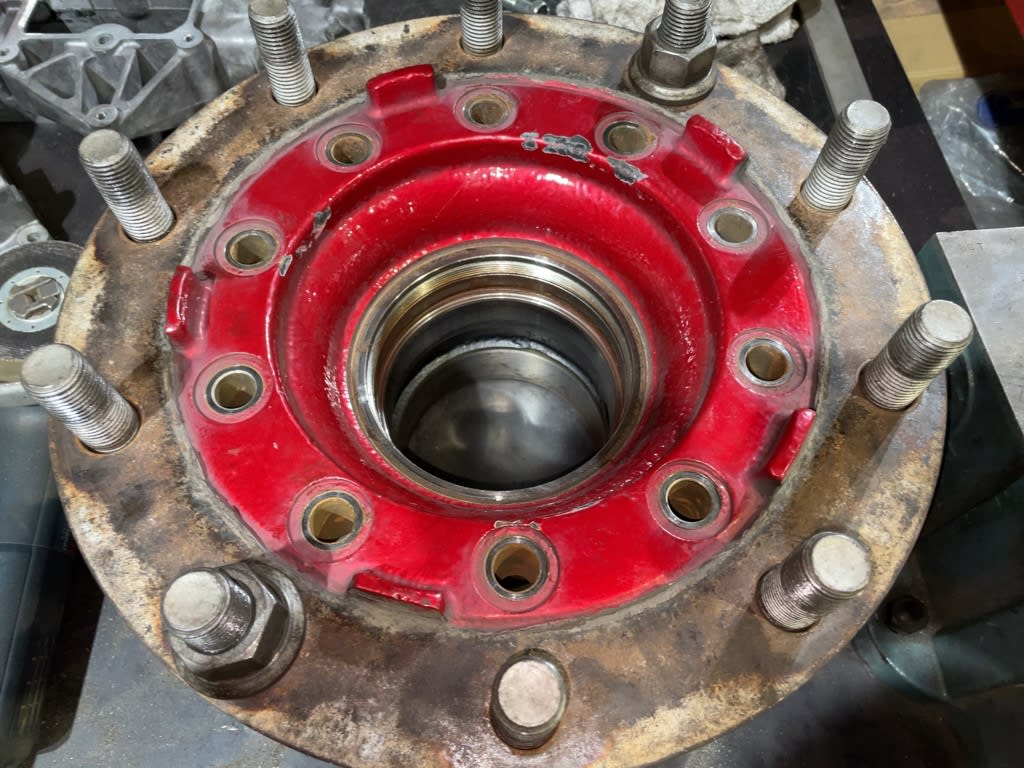

そこで以前から気になっていた天下のハスコー様から販売されている超高級フレアリングツールを必要に迫られ購入する事に。

とりあえず間に合わせでアストロでフレアリングツール買ってきたけど、間に合う訳もなく使う前からダメダメ状態…笑

そこで以前から気になっていた天下のハスコー様から販売されている超高級フレアリングツールを必要に迫られ購入する事に。

このサイズ感からは想像も出来ない値段でビックリします笑

取説読みながらフレアリング加工。

取説読みながらフレアリング加工。

まずはツバ出しからの…

アタッチメントを入れて第一加工。

アタッチメントを入れて第一加工。

お、いい感じ。

アタッチメントを入れ替えて第二加工。

カシメ中…

アタッチメントを入れ替えて第二加工。

カシメ中…

お?

おおおお…!!!!

メッチャ綺麗なダブルフレアになっている!!

コレは感動!笑

流石天下のハスコー!

40万の価値はあるか??!!

とりあえずエンド加工も終わり完成。