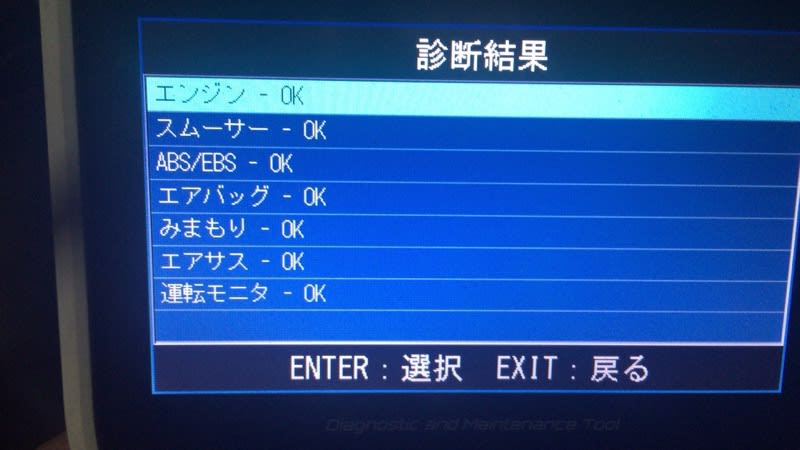

24年式のLKG-SH1Eプロフィア…

プロシフトが変速出来ずチェックランプが点灯…

走行不能になったとの事でレッカーにて入庫しました。

現在はチェックランプも消え走行可能なようですが…

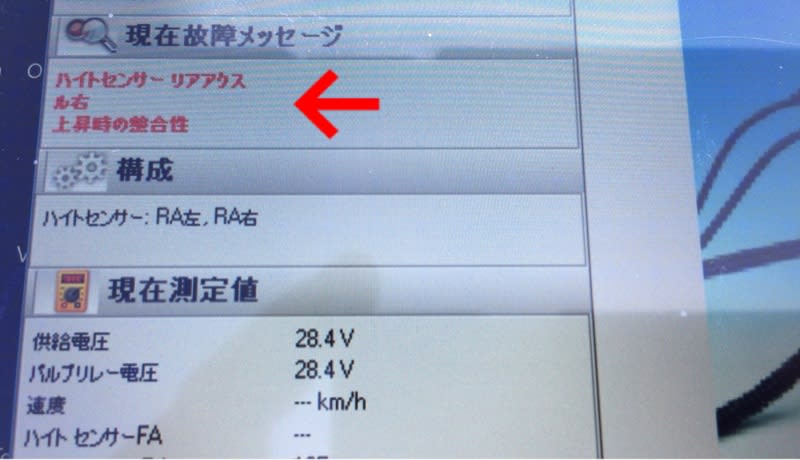

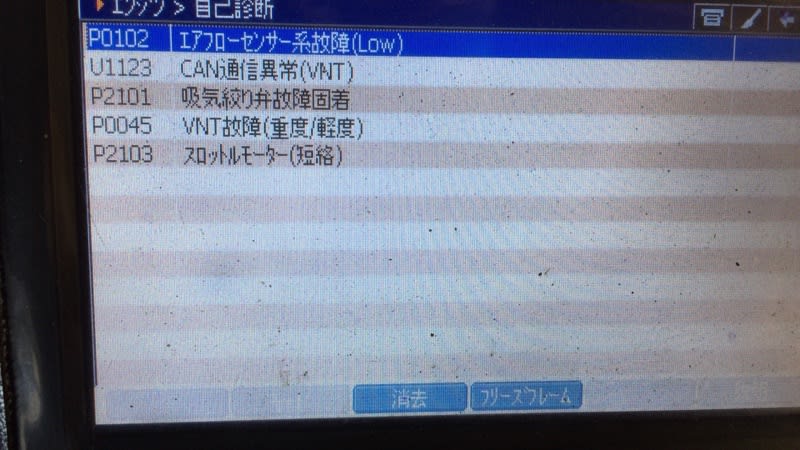

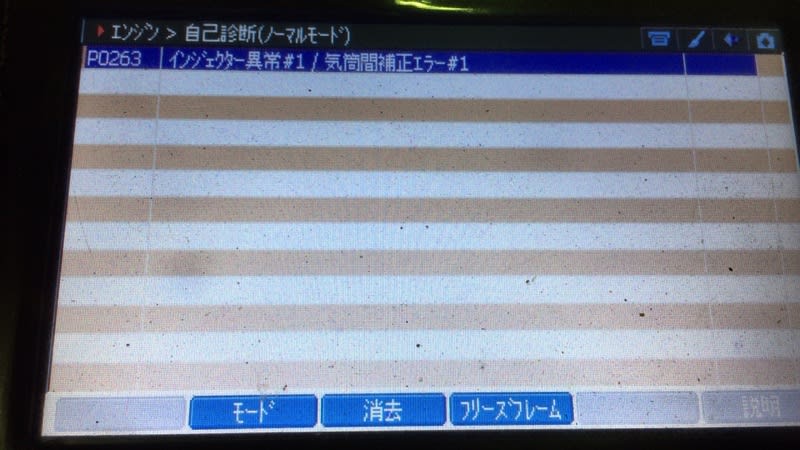

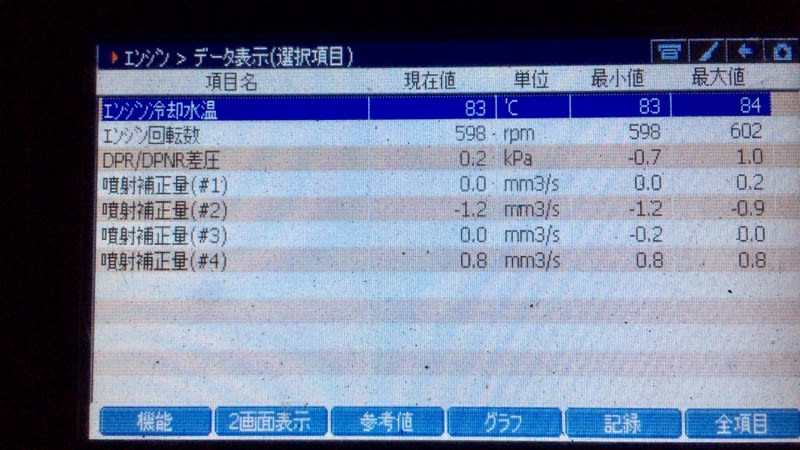

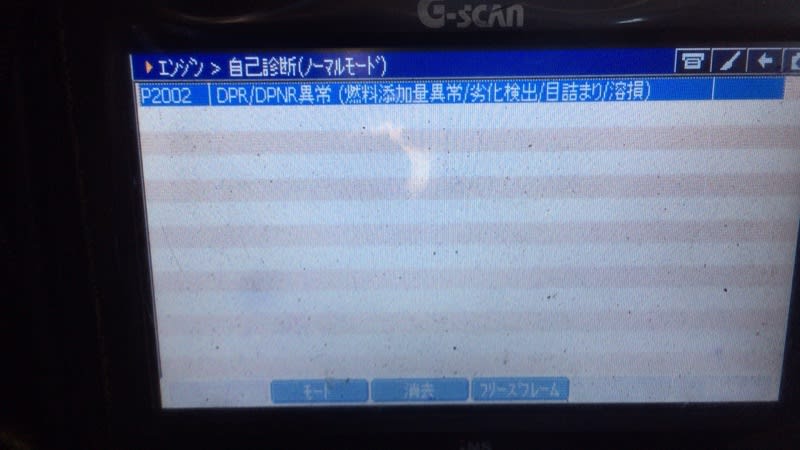

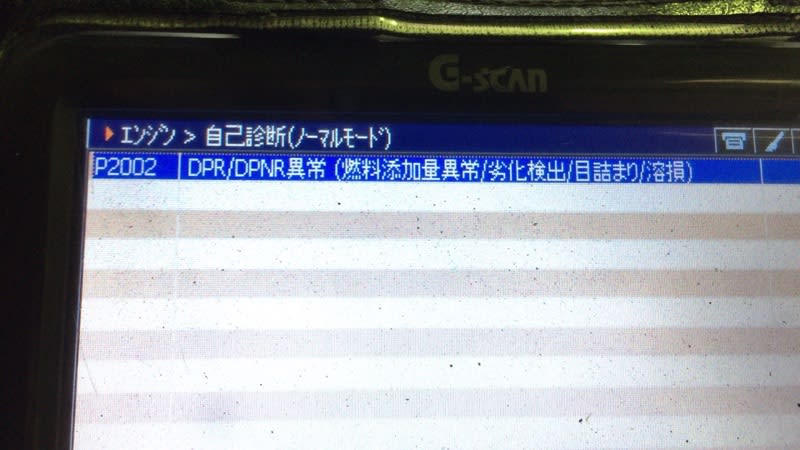

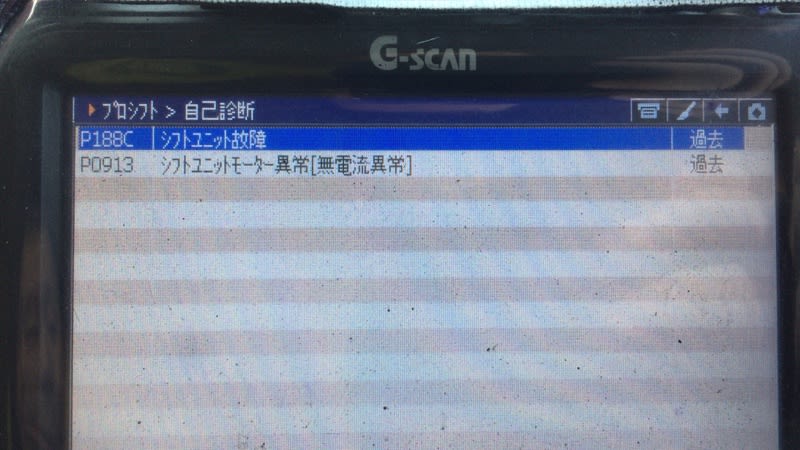

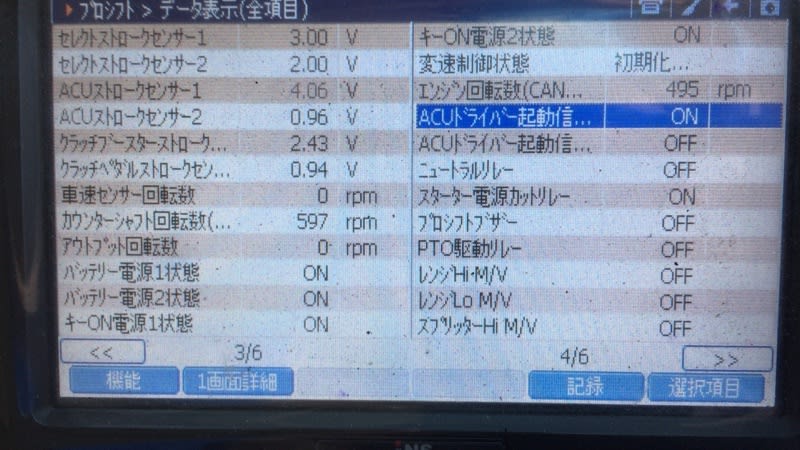

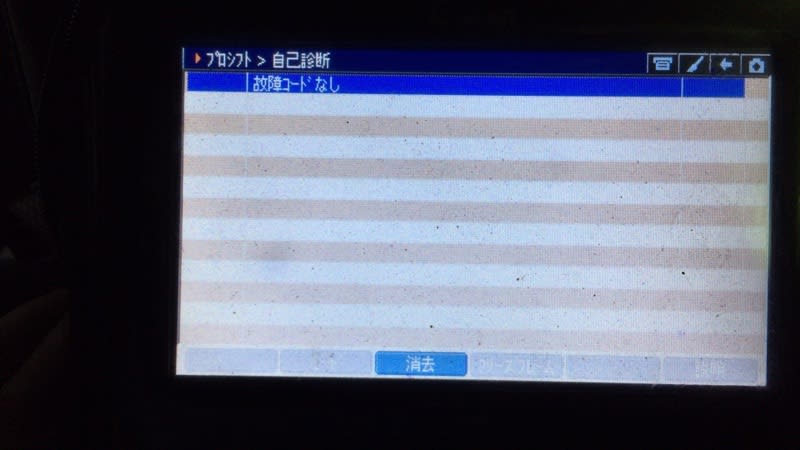

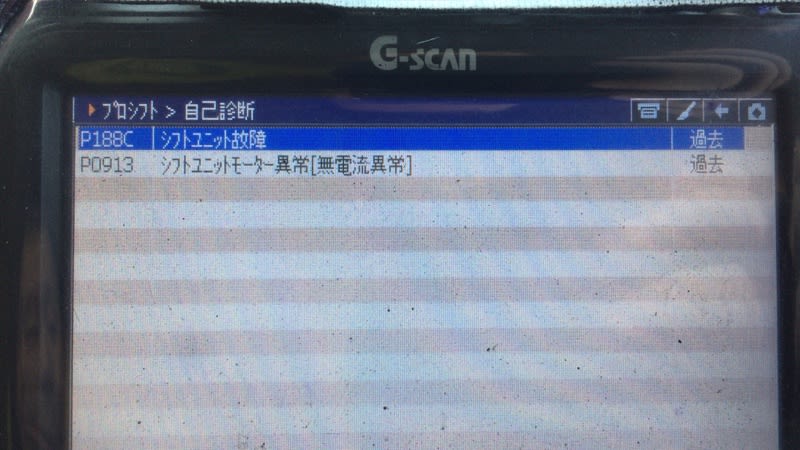

故障コードを確認すると…

P188C シフトユニット故障

P0913 シフトユニットモーター異常(無電流異常)

と以上が過去コードとして残っていました。

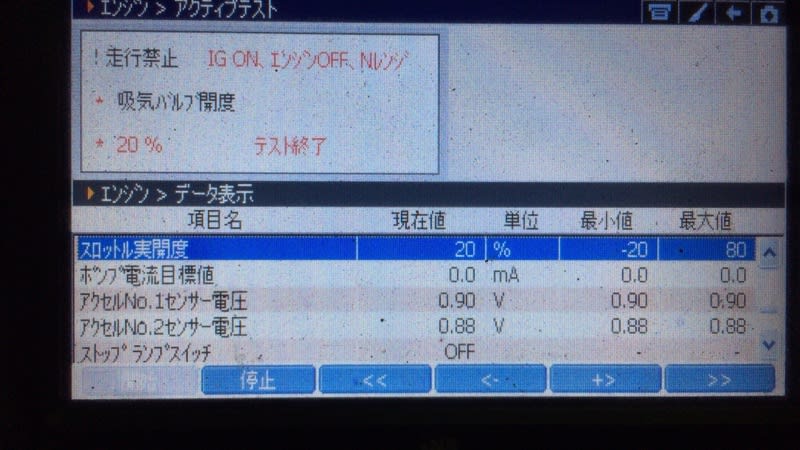

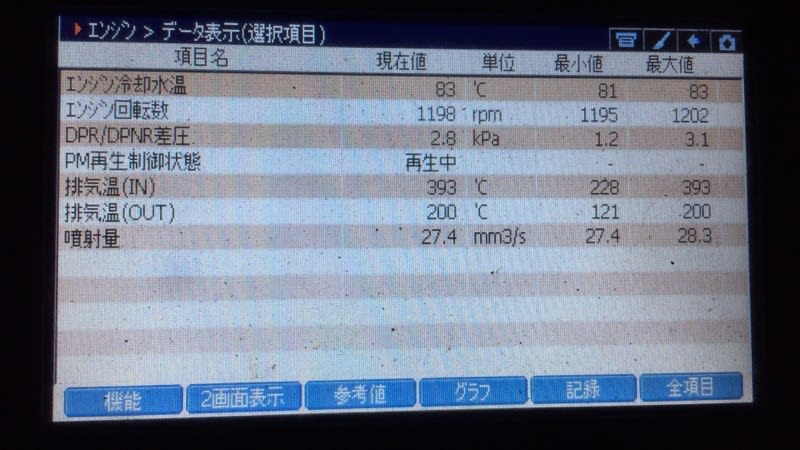

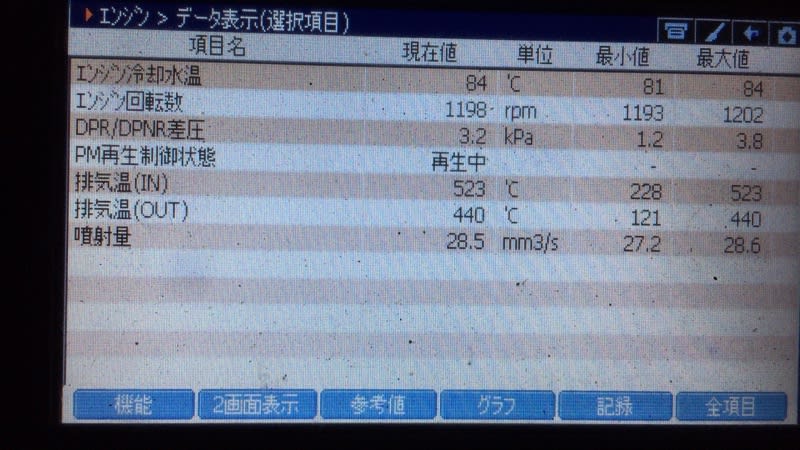

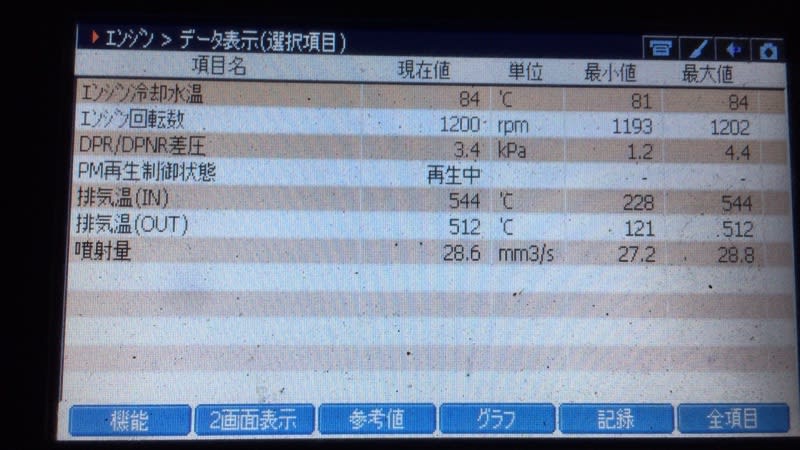

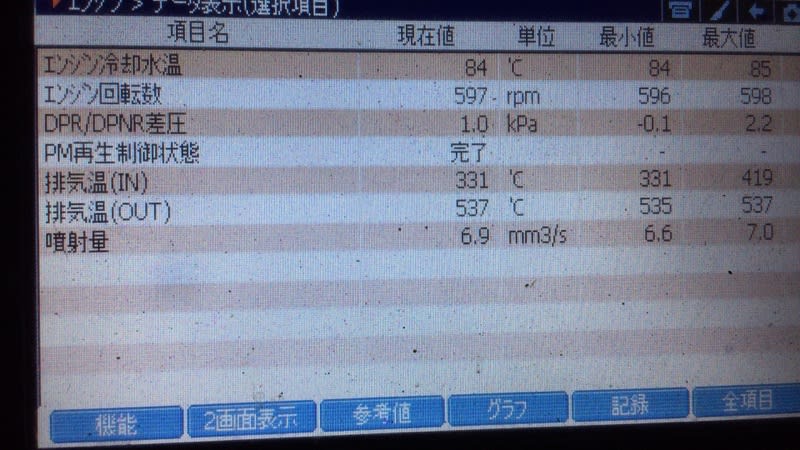

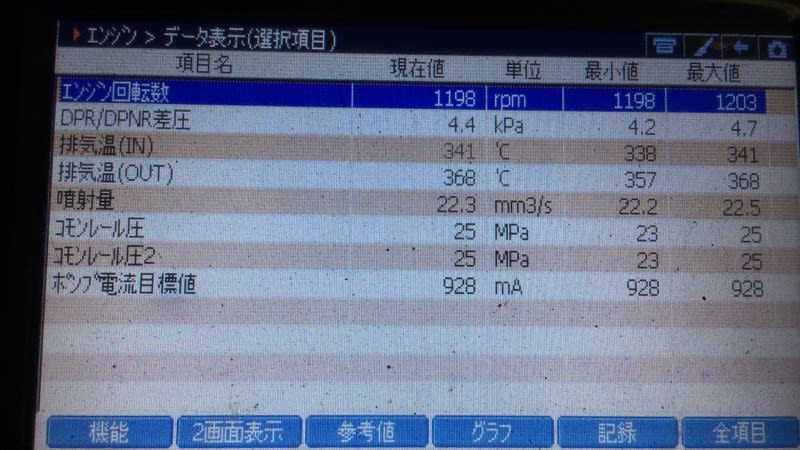

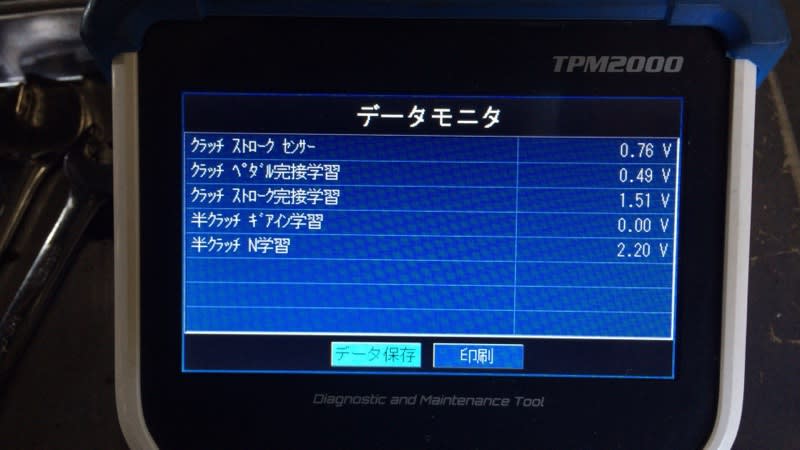

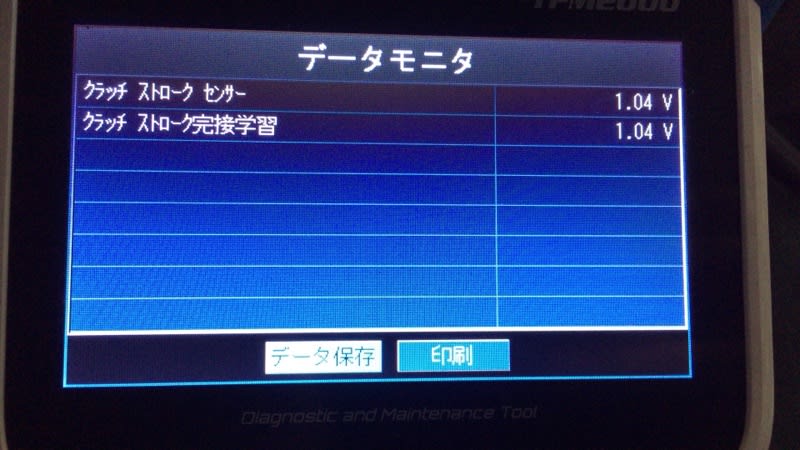

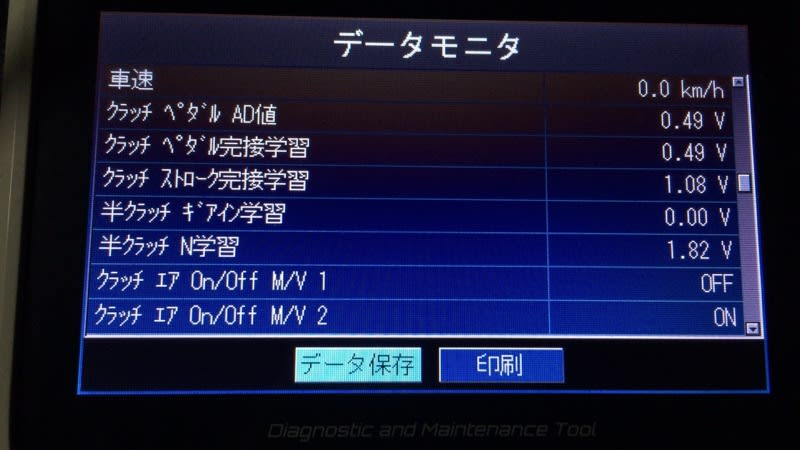

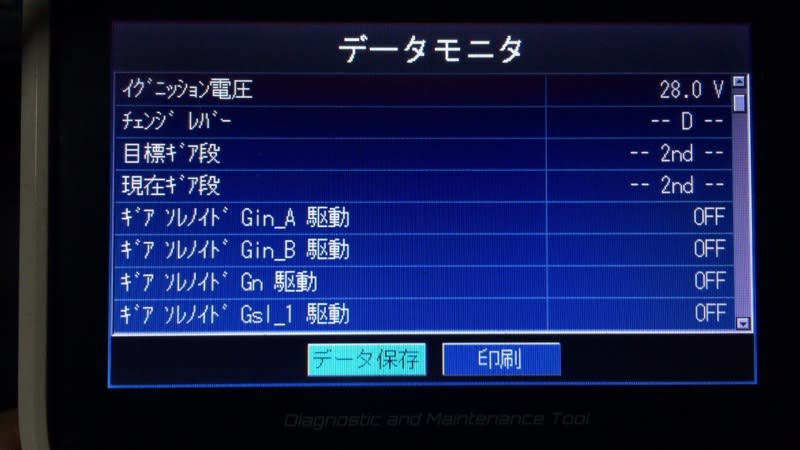

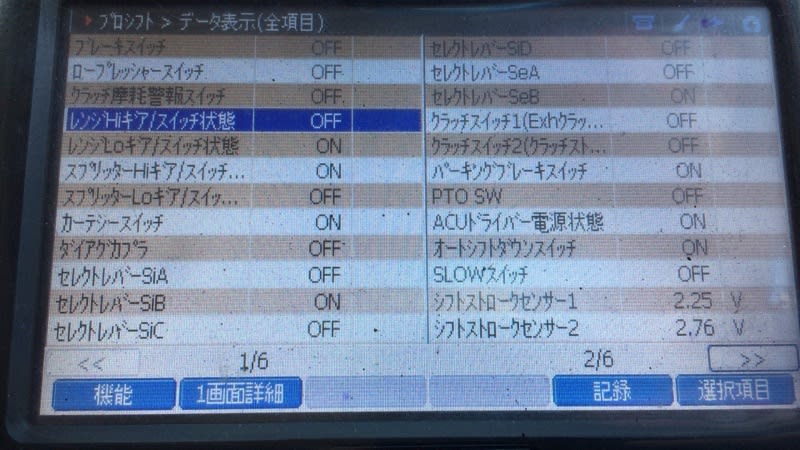

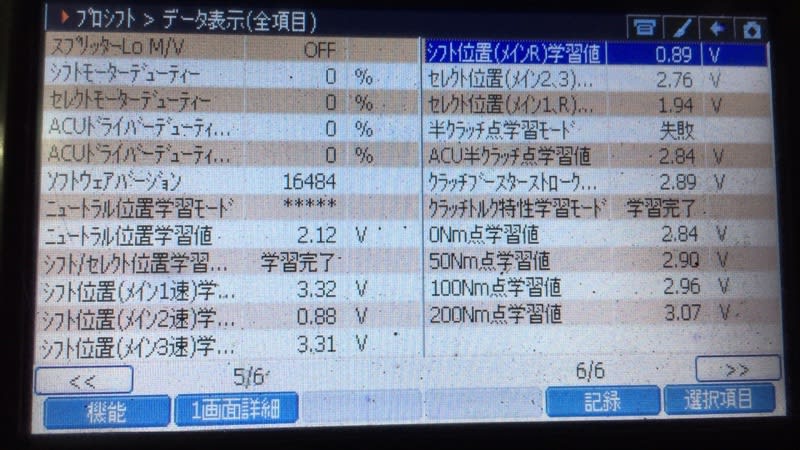

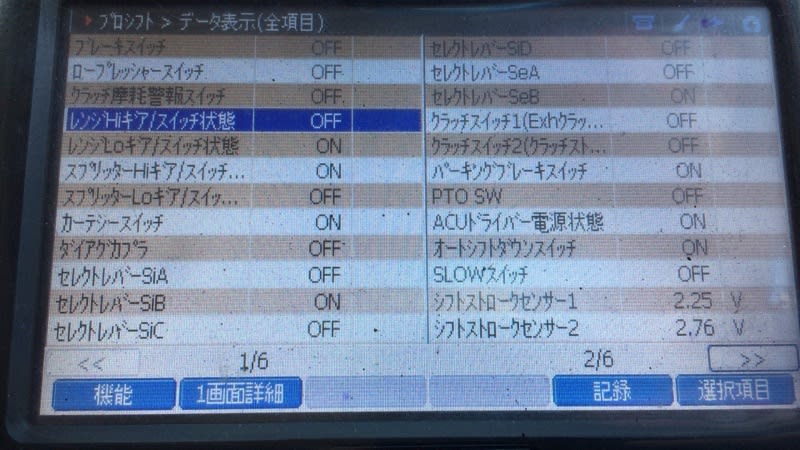

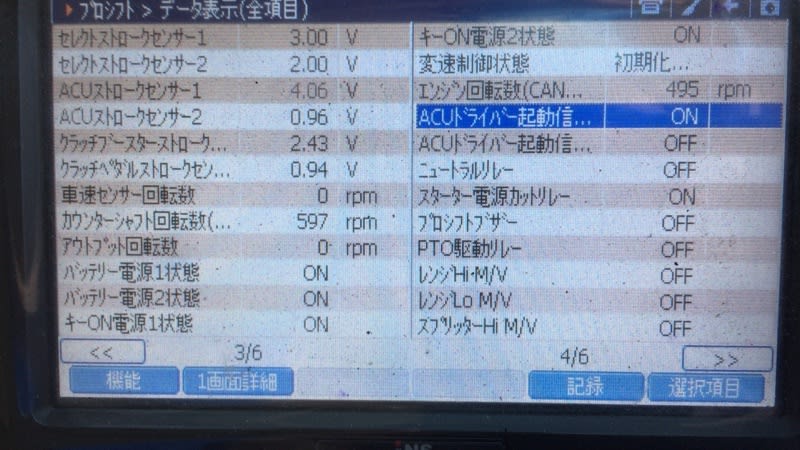

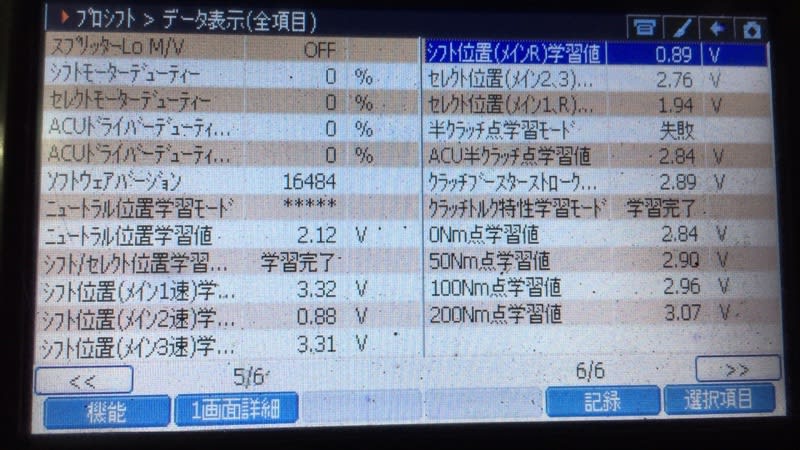

各データは少々気になるところがあるものの今のところは正常に作動してるようです…

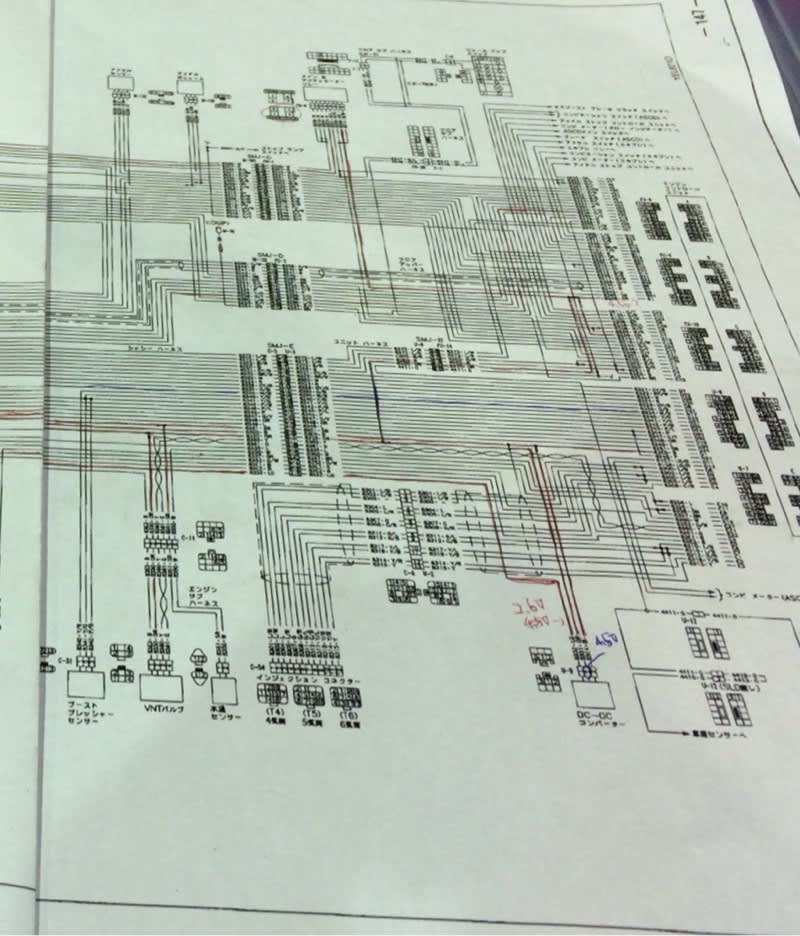

このP188Cシフトユニット異常の検出条件は自動変速時や任意変速時にシフト制御を3回やり直しても完了しなかった場合に異常と判断するようで…

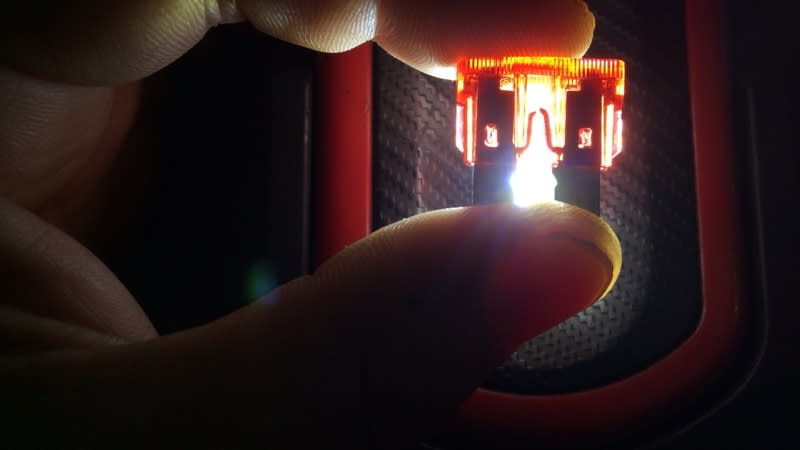

P0913シフトユニットモーター異常はシフト制御時にモーター駆動信号を出しているにも関わらず無電流の状態を検知すると故障コードを記憶するようです。

この条件から考えればおおよそ不具合の原因は予想がつきますが…

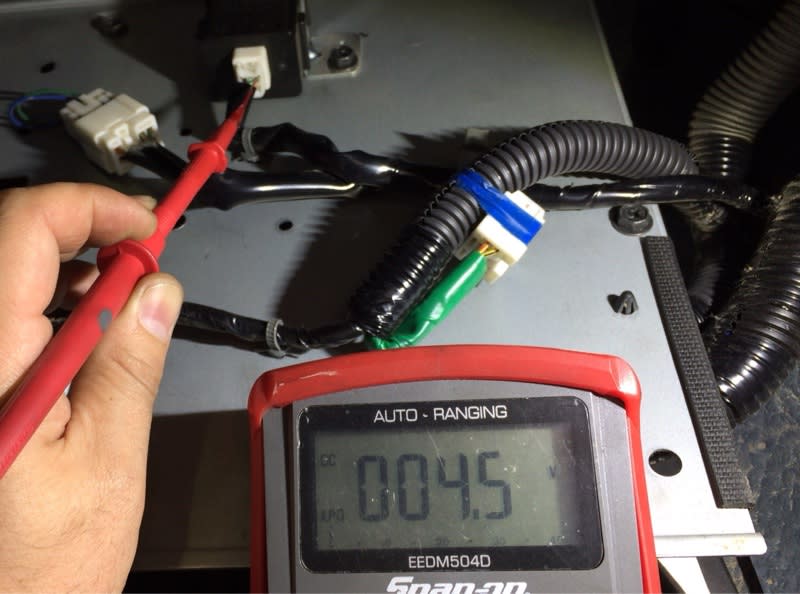

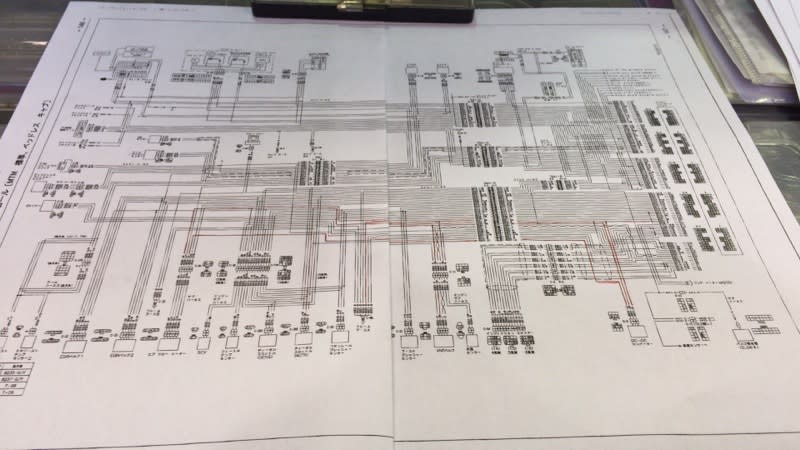

プロシフトECU〜シフトユニット間のハーネスは点検の結果異常なし。

可能性としてはプロシフトECUなどの不具合も無いとは言い切れませんが症状が出たり出なかったりという事を考えるとアクチュエータの可能性の方が高いですね…

症状が確認出来る状態であればデータ上のシフト制御ステータスからシフトモーターの実デューティの変化を見れば原因も特定出来るでしょう…

ただ、今は正常になってるので確認出来ず。

お客様には今現在症状が確認出来ない事も伝え、原因の可能性が高い部品の見積もりを出しておりましたが…

OKが出たので早速作業開始です。

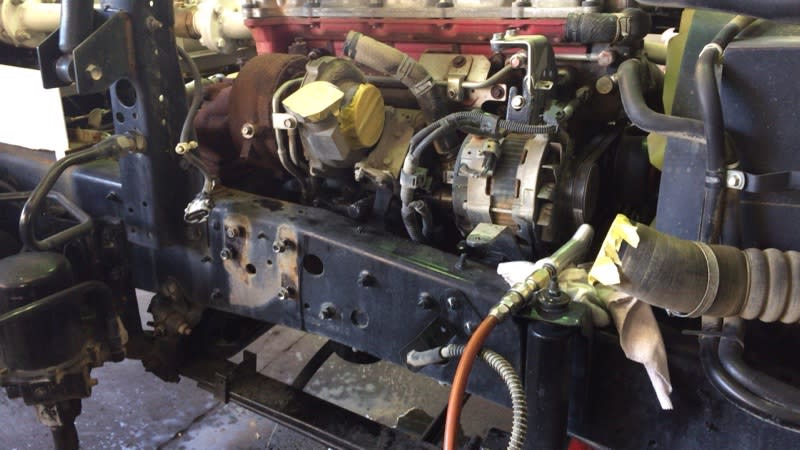

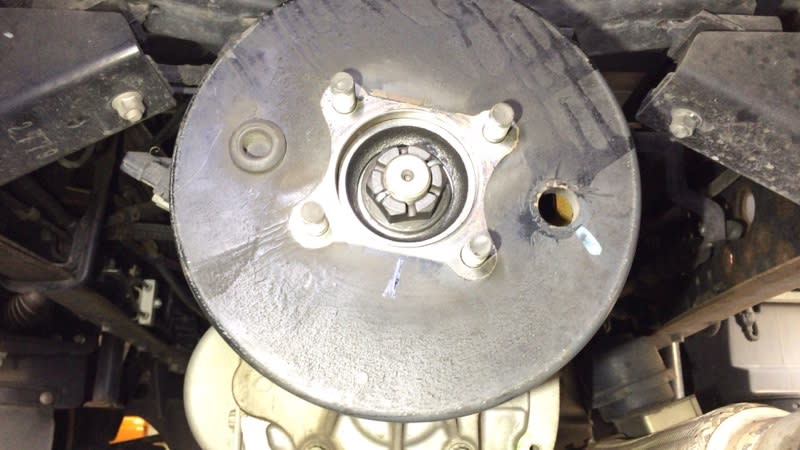

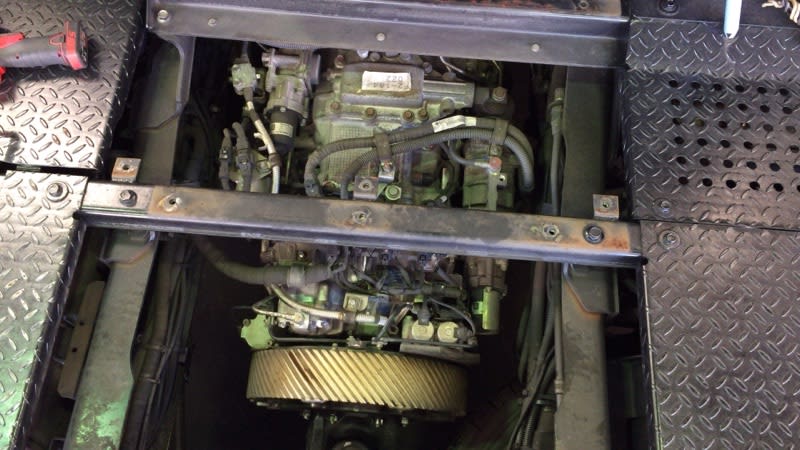

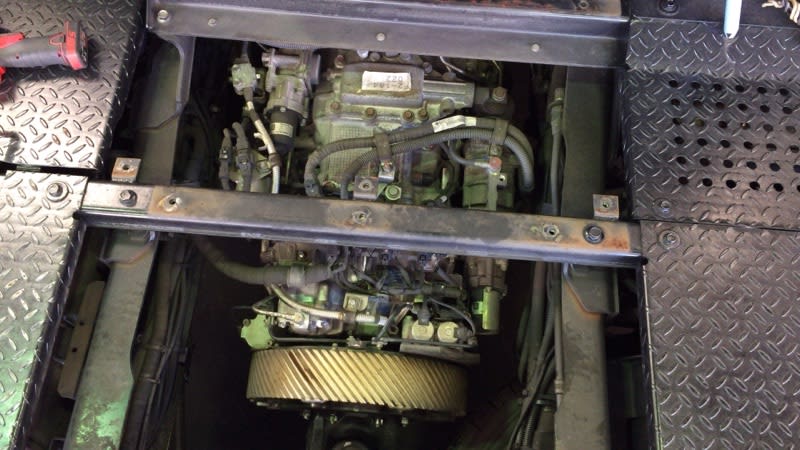

現車はトラクターヘッドなのでミッションへのアクセスはデッキパネルを外せば非常に楽チン…

カーゴとかだと地味に苦労すると思います。

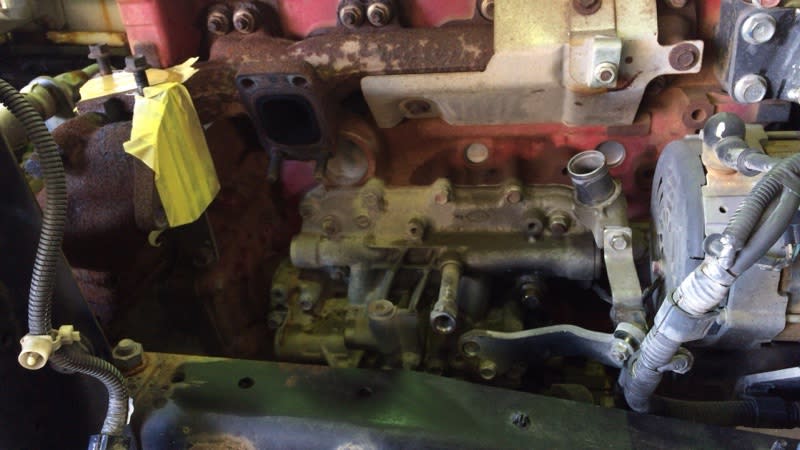

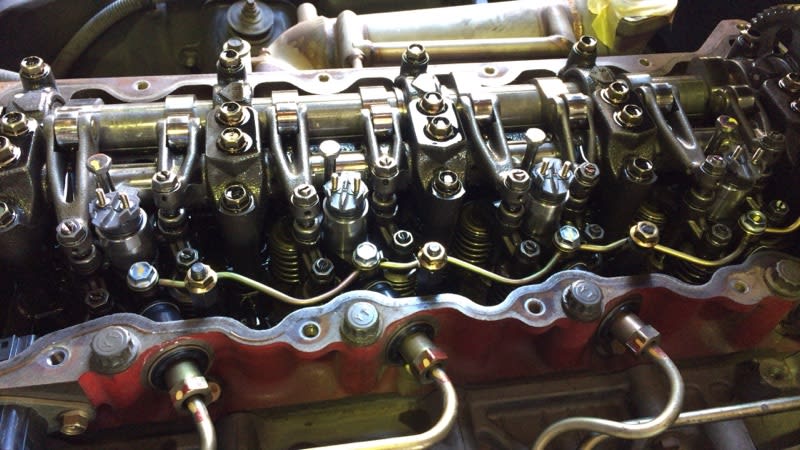

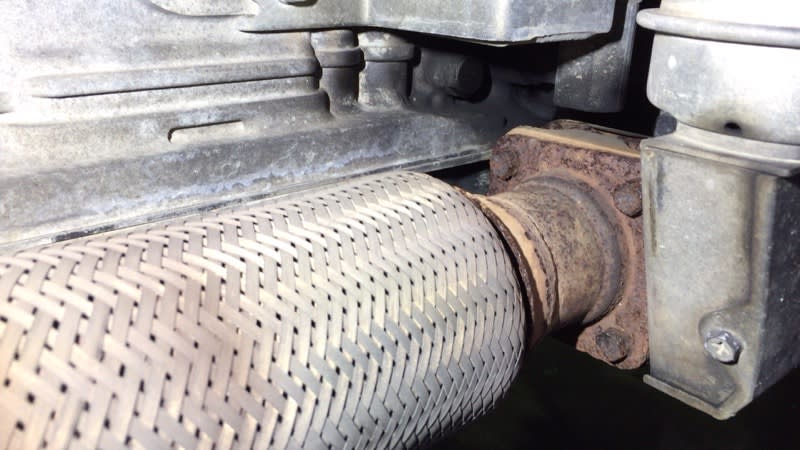

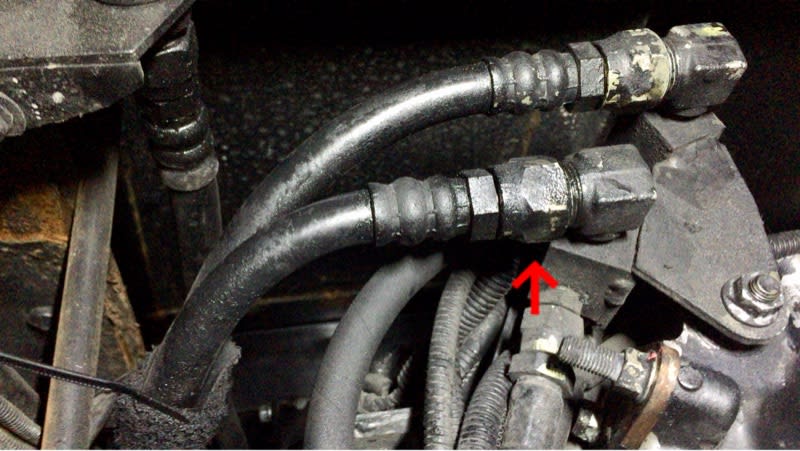

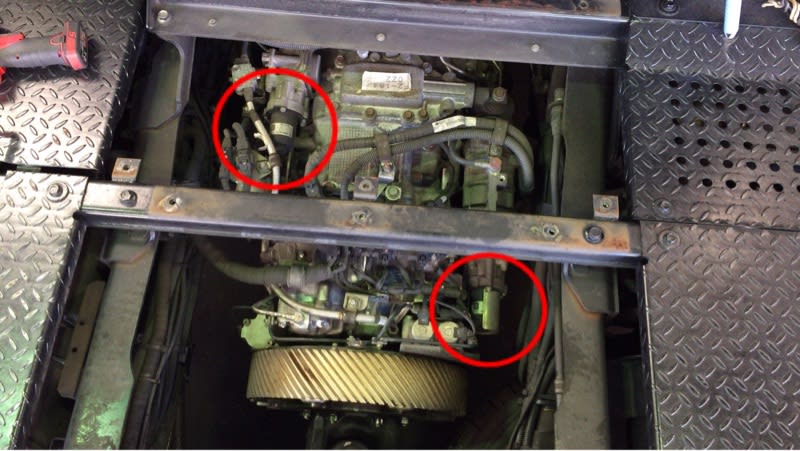

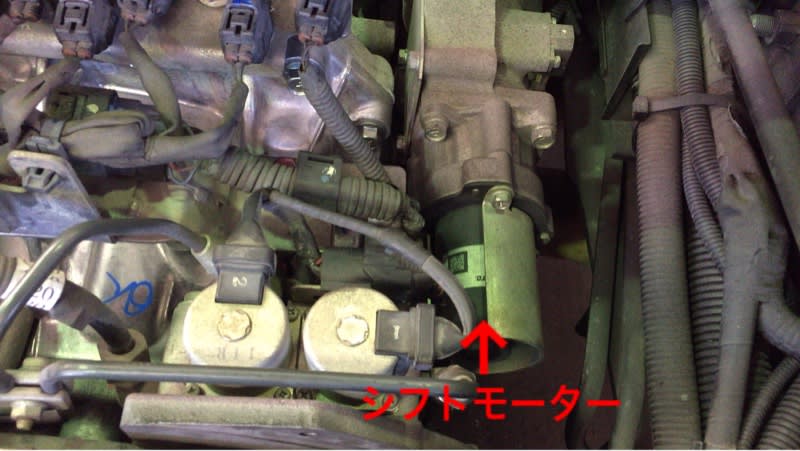

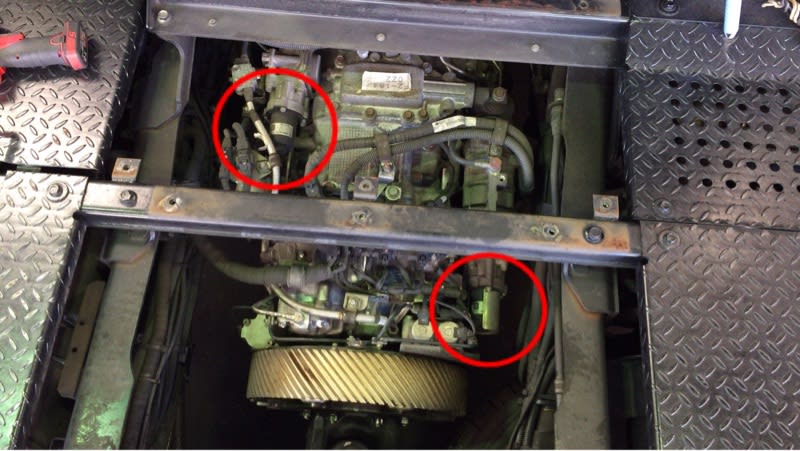

問題の部分…

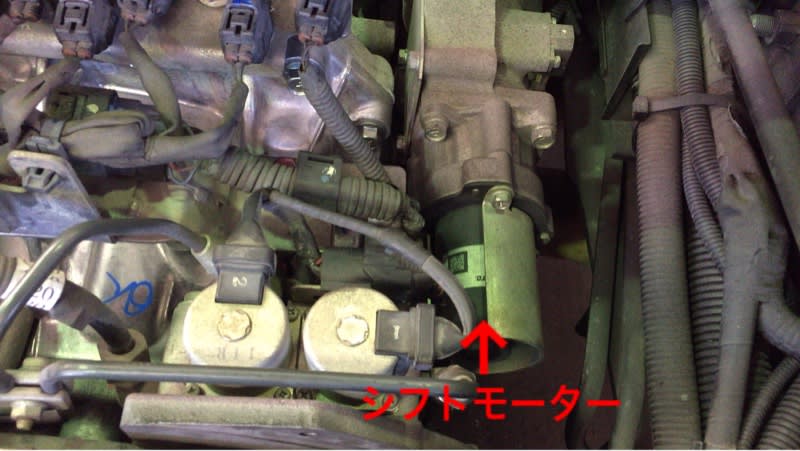

シフトモーターと…

セレクトモーター…

見るところレンジケースが交換されてるのでリコール対象車ですね…

このミッションはプラネタリキャリアの強度不足から起こる変速不良でリコールが出てます…

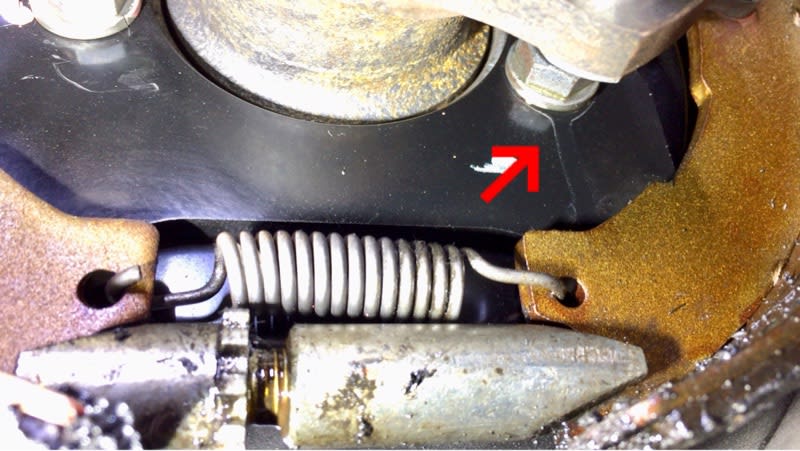

今回は恐らくシフトモーターの不具合でしょうが、シフト側もセレクト側も同じモーターを使用しているので予防も含めて両方交換です。

値段も1個約26000円とさほど高くもありません…

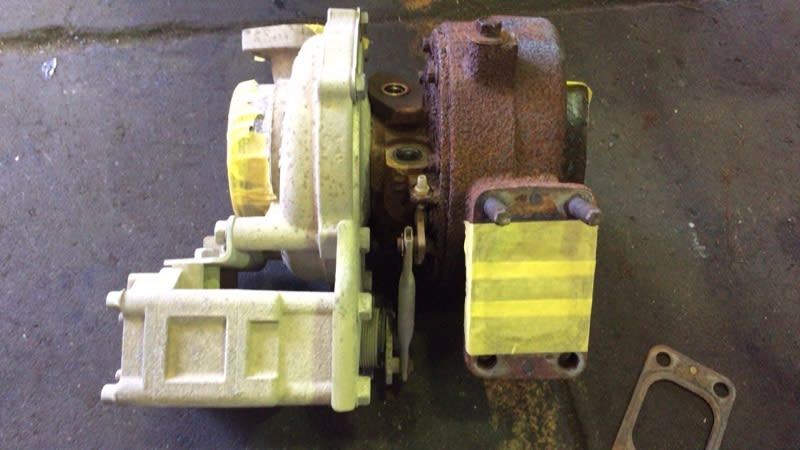

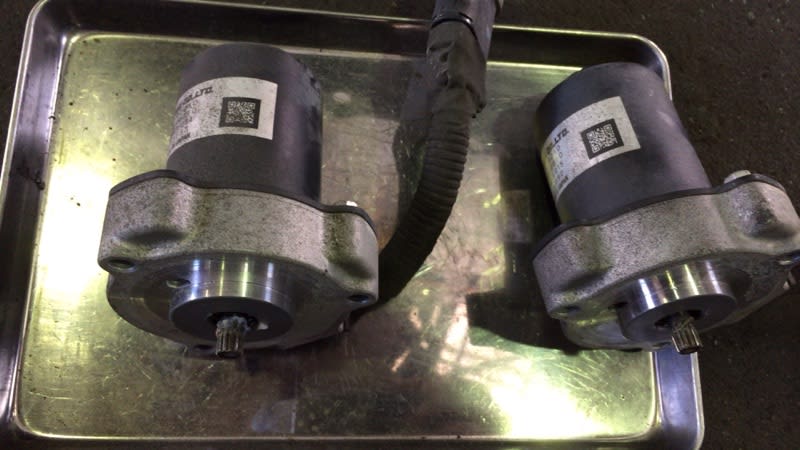

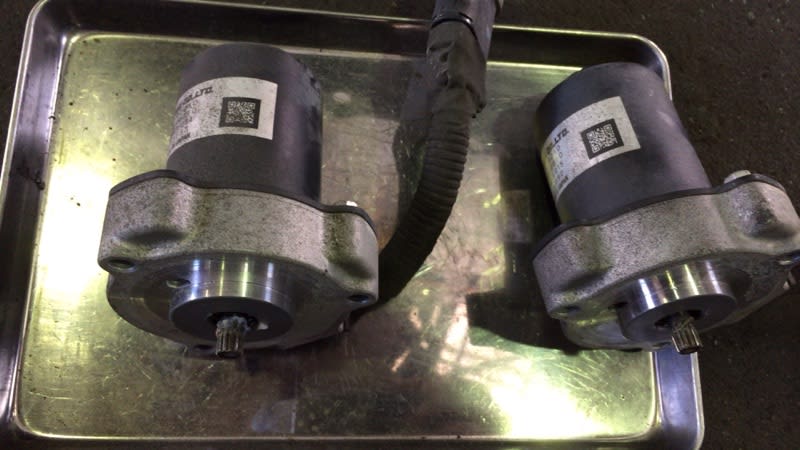

取り外して…

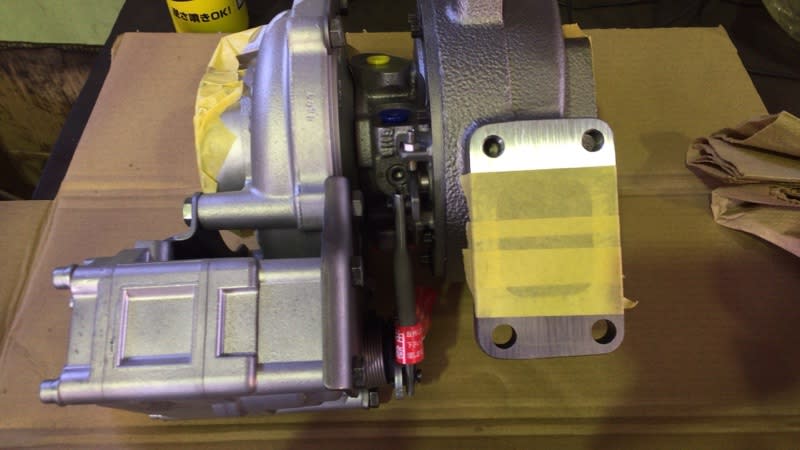

新品のモーター…

近くの各営業所には在庫がゴロゴロしてるのでよく出る部品なんでしょうね…笑

取り付け…

締め付けトルクは6Nm。

トラクターヘッドなので交換作業自体は30分もあれば終わります…

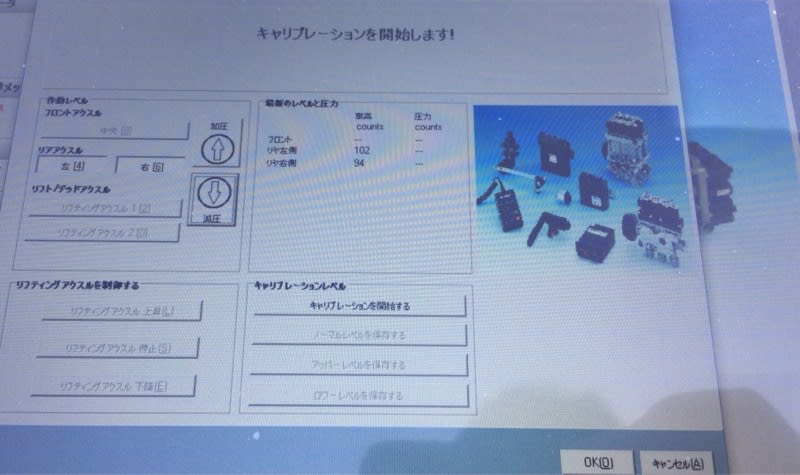

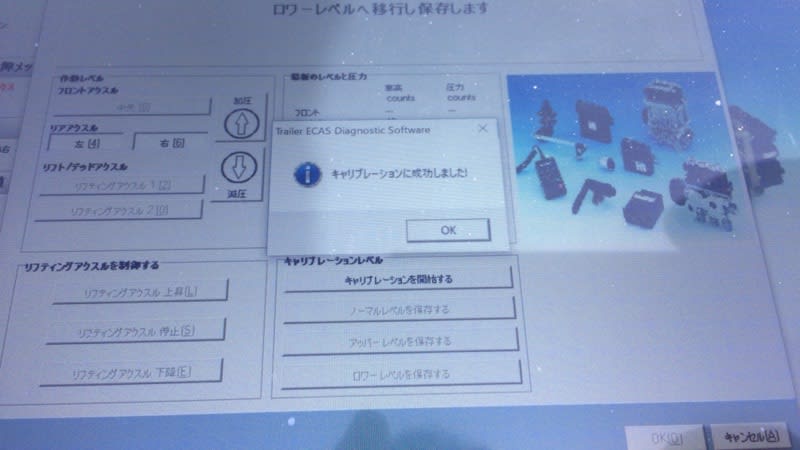

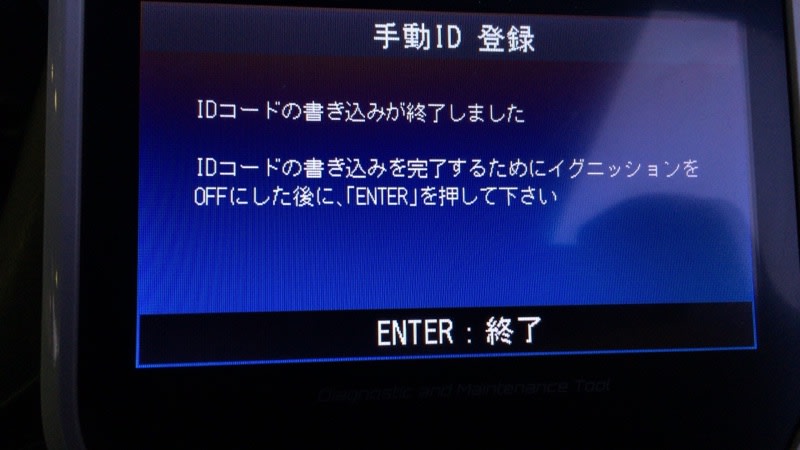

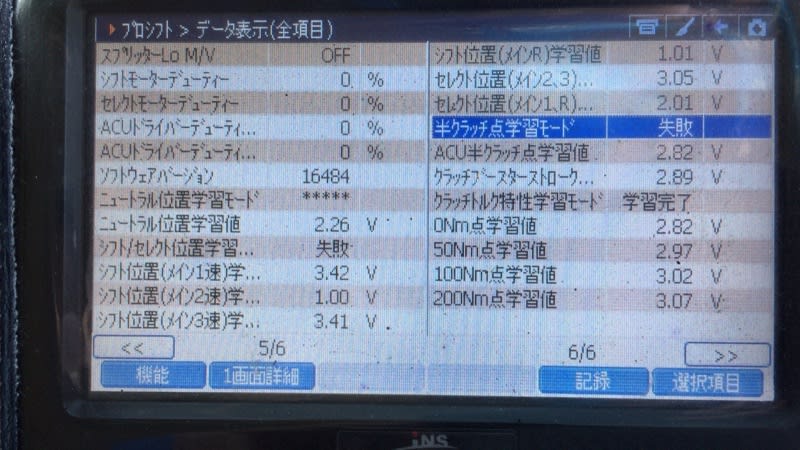

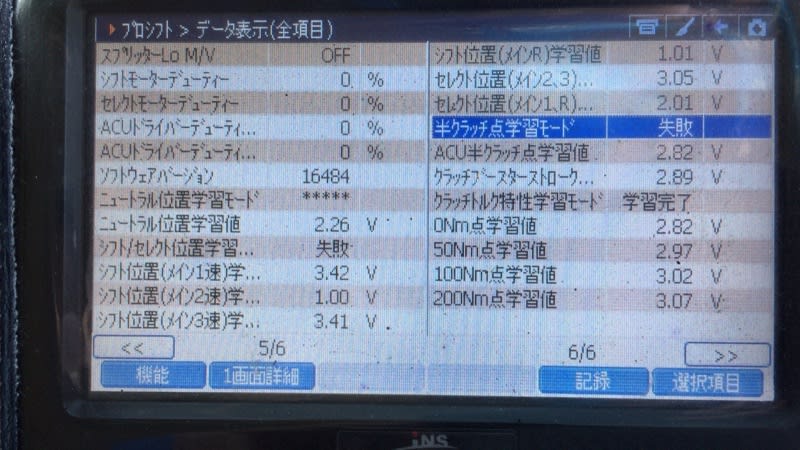

で、シフト、セレクトモーターの取り付けが終わったら各学習の実施。

A-MTなのでアクチュエータやセンサー交換後は初期学習が必要になります…

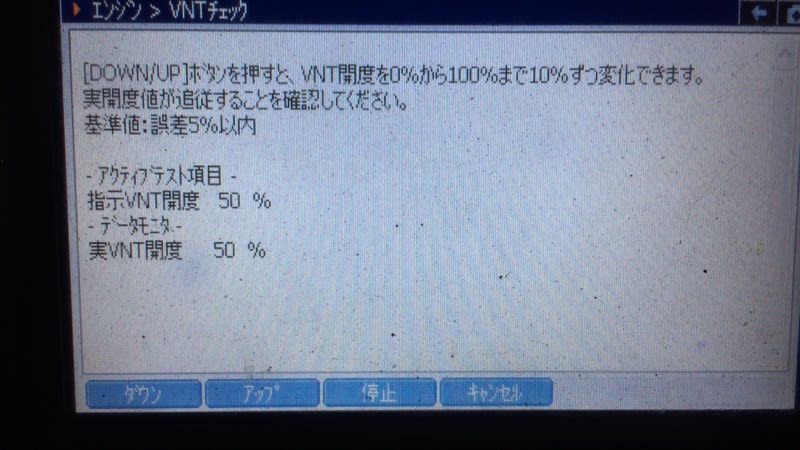

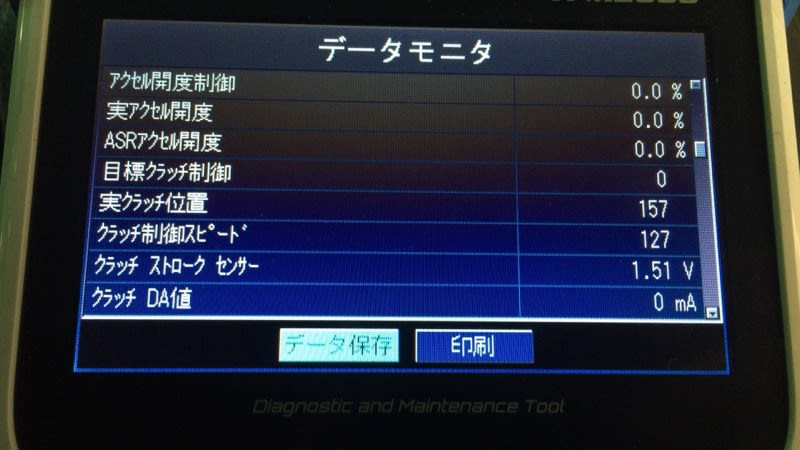

ダイアグモニターと専用ハーネス…

運転席足元にある設定用コネクタと専用ハーネス、ダイアグモニターとATMタグの付いたコネクタをそれぞれ接続します。

まずはニュートラル学習…

このニュートラル学習はプロシフト用エアタンクのエアーを全抜きしてノーエア状態で学習させる必要があります…

キーONにして…

所定の操作をして学習…

最終的に表示が"N"表示になれば学習完了。

続いてシフト位置学習…

今度はエアーを溜めてまたまた所定の操作を…

こちらも"N"表示で完了。

更に通常はモーター交換時には必要の無い作業ですがドライバーさんからクラッチの繋がりに違和感がある…という事だったのでクラッチ学習もついでに行う事に。

エンジンを暖機してコレまた所定の操作を…

しつこいですが"N"表示で学習完了。

で、整備書では本来ならシンクロ学習も行わなければならない事になってるんですが…

このシンクロ学習だけ何故かダイアグモニターでの学習は不可能…

専用の診断機が必要になってしまいます…

当然、専用診断機なんて持ってないのでシンクロ学習をするならディーラーさんにお願いする必要があります…

が、実際にはギヤイン時にギヤ鳴りがする事も無いので今回はこのままです。

勿論、プロシフトECUやシンクロ機構を交換した場合には間違いなく学習は必要になってくる作業だと思いますが、個人的には今回のようにモーターやシフトユニットだけの交換時はギヤ鳴りしなければあえて現学習値をリセットする必要は無いと思いますね…

それにこのシンクロ学習も結構大変そうなんですよね…

走行しながら学習する必要があるのでスピードテスターなどのフリーローラーに乗せないと学習も出来ませんし…

その一連の作業を10回以上繰り返さなければならなかったり…

それで完了という訳ではなく、トラクターヘッドは更に使用過程で学習していくという複雑な工程…

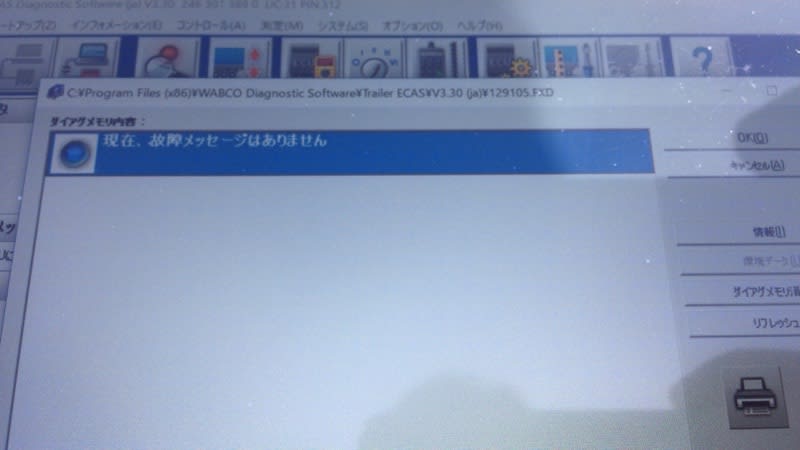

今のところ念入りに試運転しても特に不具合はありません…

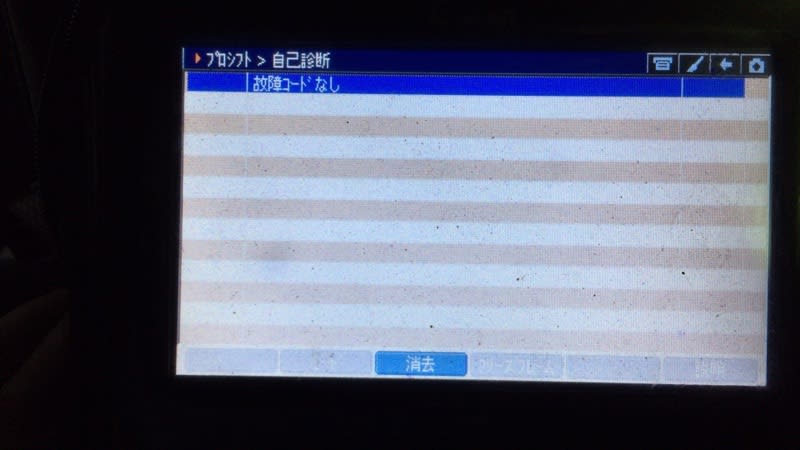

故障コードも無し。

これで恐らく問題ないでしょう…

後はカバーを取り付けて…

完成です。

プロシフトが変速出来ずチェックランプが点灯…

走行不能になったとの事でレッカーにて入庫しました。

現在はチェックランプも消え走行可能なようですが…

故障コードを確認すると…

P188C シフトユニット故障

P0913 シフトユニットモーター異常(無電流異常)

と以上が過去コードとして残っていました。

各データは少々気になるところがあるものの今のところは正常に作動してるようです…

このP188Cシフトユニット異常の検出条件は自動変速時や任意変速時にシフト制御を3回やり直しても完了しなかった場合に異常と判断するようで…

P0913シフトユニットモーター異常はシフト制御時にモーター駆動信号を出しているにも関わらず無電流の状態を検知すると故障コードを記憶するようです。

この条件から考えればおおよそ不具合の原因は予想がつきますが…

プロシフトECU〜シフトユニット間のハーネスは点検の結果異常なし。

可能性としてはプロシフトECUなどの不具合も無いとは言い切れませんが症状が出たり出なかったりという事を考えるとアクチュエータの可能性の方が高いですね…

症状が確認出来る状態であればデータ上のシフト制御ステータスからシフトモーターの実デューティの変化を見れば原因も特定出来るでしょう…

ただ、今は正常になってるので確認出来ず。

お客様には今現在症状が確認出来ない事も伝え、原因の可能性が高い部品の見積もりを出しておりましたが…

OKが出たので早速作業開始です。

現車はトラクターヘッドなのでミッションへのアクセスはデッキパネルを外せば非常に楽チン…

カーゴとかだと地味に苦労すると思います。

問題の部分…

シフトモーターと…

セレクトモーター…

見るところレンジケースが交換されてるのでリコール対象車ですね…

このミッションはプラネタリキャリアの強度不足から起こる変速不良でリコールが出てます…

今回は恐らくシフトモーターの不具合でしょうが、シフト側もセレクト側も同じモーターを使用しているので予防も含めて両方交換です。

値段も1個約26000円とさほど高くもありません…

取り外して…

新品のモーター…

近くの各営業所には在庫がゴロゴロしてるのでよく出る部品なんでしょうね…笑

取り付け…

締め付けトルクは6Nm。

トラクターヘッドなので交換作業自体は30分もあれば終わります…

で、シフト、セレクトモーターの取り付けが終わったら各学習の実施。

A-MTなのでアクチュエータやセンサー交換後は初期学習が必要になります…

ダイアグモニターと専用ハーネス…

運転席足元にある設定用コネクタと専用ハーネス、ダイアグモニターとATMタグの付いたコネクタをそれぞれ接続します。

まずはニュートラル学習…

このニュートラル学習はプロシフト用エアタンクのエアーを全抜きしてノーエア状態で学習させる必要があります…

キーONにして…

所定の操作をして学習…

最終的に表示が"N"表示になれば学習完了。

続いてシフト位置学習…

今度はエアーを溜めてまたまた所定の操作を…

こちらも"N"表示で完了。

更に通常はモーター交換時には必要の無い作業ですがドライバーさんからクラッチの繋がりに違和感がある…という事だったのでクラッチ学習もついでに行う事に。

エンジンを暖機してコレまた所定の操作を…

しつこいですが"N"表示で学習完了。

で、整備書では本来ならシンクロ学習も行わなければならない事になってるんですが…

このシンクロ学習だけ何故かダイアグモニターでの学習は不可能…

専用の診断機が必要になってしまいます…

当然、専用診断機なんて持ってないのでシンクロ学習をするならディーラーさんにお願いする必要があります…

が、実際にはギヤイン時にギヤ鳴りがする事も無いので今回はこのままです。

勿論、プロシフトECUやシンクロ機構を交換した場合には間違いなく学習は必要になってくる作業だと思いますが、個人的には今回のようにモーターやシフトユニットだけの交換時はギヤ鳴りしなければあえて現学習値をリセットする必要は無いと思いますね…

それにこのシンクロ学習も結構大変そうなんですよね…

走行しながら学習する必要があるのでスピードテスターなどのフリーローラーに乗せないと学習も出来ませんし…

その一連の作業を10回以上繰り返さなければならなかったり…

それで完了という訳ではなく、トラクターヘッドは更に使用過程で学習していくという複雑な工程…

今のところ念入りに試運転しても特に不具合はありません…

故障コードも無し。

これで恐らく問題ないでしょう…

後はカバーを取り付けて…

完成です。