2020年10月31日

長い事続けてきた経営を、時代の流れに合わせて転換するというのは並大抵のことではありません。

『お茶のナカヤマ』が、お茶だけで安定して生活できていたのは昔のこと。

生活様式や飲料の生活も一変し、同じ面積でも3分の1以下の売り上げに落ち込む県下のお茶農家。

その様な厳しい環境の中、facebook友達(飲み)でもある中山さんは、緑茶に代わる健康飲料への経営転換を図られ、次々と新商品、販路開拓に取り組まれておられます。

facebookの投稿で様子は見ていましたが、一度は現場をみたいと思ってました。

忙しい中山さんと日程が合いました。

軽トラックに乗せてもらい、先ず見せてもらったのは、『モリンガ』

健康茶としてのモリンガは知っていましたが、現物は初めて。

『ワサビの木』のとおり、葉を噛んでみるとちょっとだけワサビの辛味的な味がします。

パット見、センダンに似ていますが、健康に良い機能成分で有名になりました。

白い花が付いていました。

『強壮になるばい!』 と言われ、噛んでみましたが、花にはワサビ的な辛味と甘みがありました。

と言われ、噛んでみましたが、花にはワサビ的な辛味と甘みがありました。

花が受粉したのでしょう。

豆のフロ豆みたいな長い莢を発見しました。

これが種になれば自家採取で苗を作れる?

残念ながら近日中の霜で枯れてしまいます。

ここ熊本(菊池地方)での樹体での越冬は無理で、一年で枯れてしまいます。

施設栽培をするにも、軒高4m以上のハウスは採算的には?

モリンガは”捨てるところが無い”のとおり、葉・茎・根まで活用されます。

これは根部分で、痛風の薬(プリン体抑制・尿酸値を下げる)の効果があるそうです。

次に連れて行ってもらったのは、桑園です。

蚕カイコ用ではなく、人間の桑茶の原料です。

仕立て方も、茶の摘採機がそのまま使えるように、茶樹の形に仕立ててありました。手前の葉が無い所は、自然の蚕にやられた所で、中山さんは繭を駆除中。

大部分の繭は、facebook仲間でもある池田農園さん(自然栽培柑橘農家)が、持って帰ったそうです。

来年は害虫(蚕)の発生が少ない事を期待します。

加工場に戻り、いよいよ全国でも個人導入は数台という 3,000万円の乾燥機を見せてもらいました。

これはスライサーです。

大量のミカンやナシなど、乾燥する原料を同じ厚さにスライスするものです。

精肉店で、肉の塊をスライスしているのと同じものですが、何度か指をスライスしたそうです。

乾燥機の扉を開けると、レコードのターンテーブルみたいなものが5段ありました。

正式な名前は『マイクロ波減圧乾燥機』です。

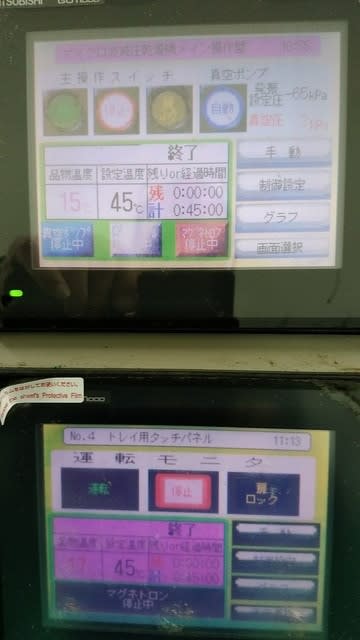

つまり電子レンジと密封減圧の組み合わせで、沸点を下げて乾燥する仕組みです。熱源?機械の中を見せてもらいました。電子レンジと同じ、周波数2,450MHZを発生させ、水の分子を振動させ熱を発生させる、『マイクロウェーブ発生装置:マグネトロン』が見えます。

高圧電気誘導のトランスと、放熱板の所です。その放熱板をプレート式ファンの風が冷やしていますから、相当強力なマグネトロンと思われます。

制御盤のスイッチを入れてくれました。

真空ポンプの作動で気圧を下げると、水の沸点はぐんぐん下がります。

水は1気圧(1000hpaヘクトパスカル)で100℃で沸騰しますが、45℃の設定がされていますので、蒸気圧曲線で読み取ると、たぶん0.1気圧(100hpa)まで減圧していると思われます。

つまり、水分は蒸気として抜けるけど、加熱が45℃と低いので、香りや機能性成分を壊す・飛散させることなく乾物を作れるという優れものです。

試食で柑橘類やナシ等の乾物を食べさせてもらいましたが、みんな凄く濃厚に仕上がっていました。

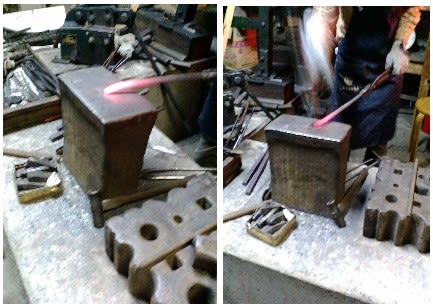

ついに中山さんの密造酒の現場を取り押さえました!(笑)

ここは、香り成分の抽出現場です!

卓上ガスコンロに鍋を乗せ、煮沸し、気化した香料成分を蒸留装置の水で冷やして、染み出た香料液をプラスチック容器に取り出していました。

焼酎の作り方と全く同じです。

抽出香料液体は、ペットボトルに保管中。

今まで抽出された各種の香料を嗅がせてもらいました。

これらは化粧品メーカーさん等との販促に使われます。

お忙しい時に、案内してくれてありがとうございました。

中山さんの止まることない精力的な開発意欲と、全国的な販促活動の行動力には感服しています。

軽トラックの中での中山さんの言葉です。

『お茶が昔のように良かったら、こんな事はしていなかった。今は次々と先のことを考えておかないとつぶれてしまう。おかげで毎日が忙しく、楽しくてしょうがない!』

『お茶のナカヤマ』の益々の発展を祈念します。

~ お願い

お願い イイネなら、『熊本県人気ブログランキング』をクリックして、投票して下さい。

イイネなら、『熊本県人気ブログランキング』をクリックして、投票して下さい。

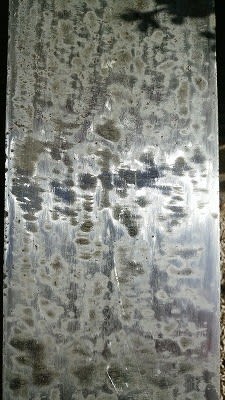

の野外作業でほぼ完成しました。

の野外作業でほぼ完成しました。

が、焼き入れの水桶に沈めた刃物に興味を持っています。

が、焼き入れの水桶に沈めた刃物に興味を持っています。

長いウナギでも入れたのか

長いウナギでも入れたのか 』

』

))))) カワ(・∀・)イイ!!

))))) カワ(・∀・)イイ!!

おや

おや

>

>

持って来てくれました

持って来てくれました

さあ、回るかな

さあ、回るかな

には作業に取り掛かりました

には作業に取り掛かりました

をして、いざ、溶接開始

をして、いざ、溶接開始

→

→ →

→ →

→

の

の