2024年5月5日

今年のGW前半は夫婦の険悪ムード。

それから逃げ出すように、実家へ避難?

その経緯は、これにまとめました。

実家の納屋も、雑然としていて物が多いので、どうにかしようと、撤去した倉庫2つに整理中でした。

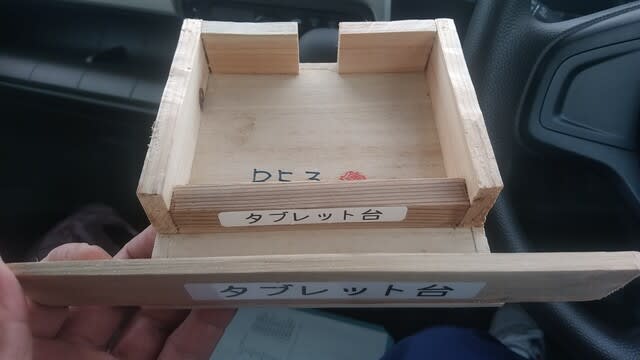

そこに、『使用禁止』になったこの引き出し3つを活かすこととなりました。

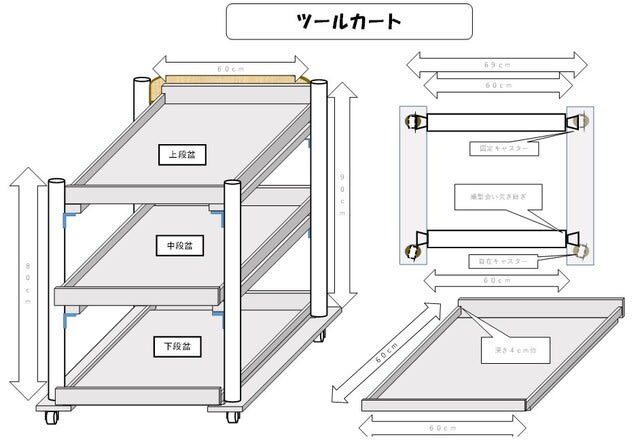

そこで、幸い工作台の下に3つが収まることが分かり、引き出しの棚を作ることにしました。

※写真はイメージで並べたところで、実際はテーブル天板下に引き出し的に棚を作ります。

工作台の4本の脚に、棚板を支える受けの横木をはめ込む凹を掘りました。

地震でもないのに、机の下に潜り込んで、電気丸ノコやノミで斫(はつ)るのは苦しい態勢でした。

棚板を支える受けの横木を、手前と向こうに入れました。

さっそく、引き出しを入れてみました。

天板との間が空いていますが、これはワザとです。

わりと嵩張るものや、コード類も想定されるので、アソビと余裕の空間です。

棚板を支える受けの横木の上には、棚板を張らねばなりません。

コンパネ板の予備は無く、いろいろ探していると、子ども達が使った二段ベッドの床板が2枚見つかりました。

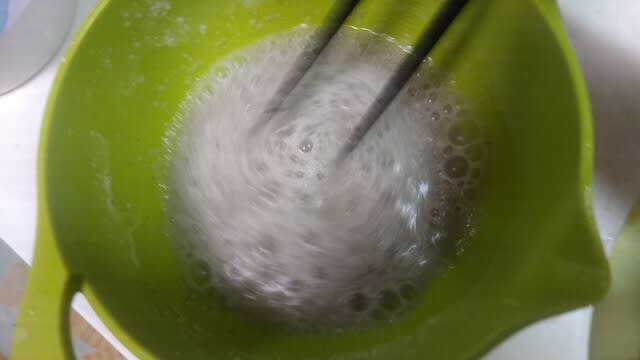

薄いスポンジシートと布を、大工で使うガンタッカーホッチキスで止めてありました。

これを大きさに合わせて切って使うので、ホッチキスの針を外しているところです。

棚板の広さに合わせて、床板を切りましたが、とても切りにくくて、難儀しました。

床板は表裏反対じゃ?平面が上じゃ?

いやいや間違っていません。

引き出しの下には、ローラーを入れていたので、その進行ガイドと成る様に、この角棒を利用することにしました。

すでに取り付けていたローラーと、ガイドの角棒が合いませんので、ずらしますが、印を付けて見当を付けました。

外に引き出して、ローラーをズラシました。

ガイドのおかげで上手く真っ直ぐに引き出せます。

左から、幅60cm、40cm、40cm、奥行き65cmの大容量引き出しが完成しました。

さっそく、その辺の道具を適当に入れてみました。

後日、綺麗に整理整頓するつもりです。

一番奥には、15cm、15cm、奥行き65cmのスペースがあるので、釘やネジ箱の引き出しを追加で作る予定です。

妻の拒否はショックでしたが、実家の道具類の整理が出来るので、吉とします。

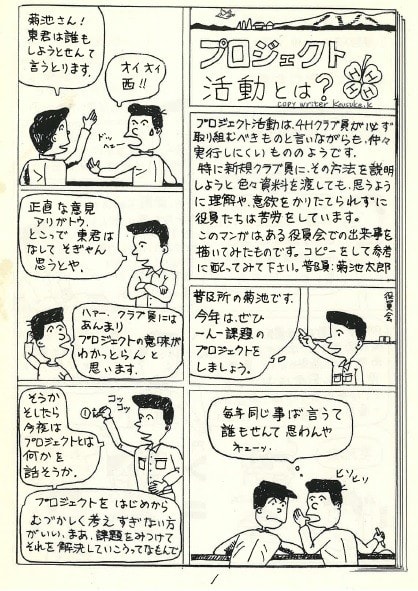

ようと、約1ヶ月を要して漫画を描きました。

ようと、約1ヶ月を要して漫画を描きました。

と心配するほど締まっていました。

と心配するほど締まっていました。

を忘れていました。

を忘れていました。

、ガスコンロに火が着いていると、粉体爆発の危険もあります。

、ガスコンロに火が着いていると、粉体爆発の危険もあります。

と作動油が漏れるようになりました。

と作動油が漏れるようになりました。