全固体電池とは?

全固体電池(ぜんこたいでんち)とは、陽極と陰極間を固体電解質が担う電池である。この中で有機固体電解質や一部に液体電解質を使うものを半固体電池または固体電池と呼び、無機固体電解質のみ使うものを全固体電池と呼ぶ。

従来の液体電解質を用いた電池では溶媒に水溶液や有機溶媒を用いる必要が有り、一次電池・二次電池を問わず、電解質の蒸発、分解、液漏れ、発火、劣化といった問題が付きまとってきた。しかし電解質を不燃性の固体電解質で構成すればこれらの問題を解決する事が可能である。また固体電解質の耐熱性の高さや電気化学的安定性から液体電解質では使えなかった高エネルギー密度の電極材料を使う事が可能となる。その結果、高容量・高出力・高耐熱・高速充電・長寿命・低コスト化が全て実現出来るメリットがあった。

①高エネルギー密度

【リチウムイオン二次電池】

正極 : コバルト酸リチウム ⇄ 負極 : グラファイト

→エネルギー密度370Wh/kg (コバルト系:理論限界値)

【全固体電池】

正極 : 酸化物・硫化物 ⇄ 負極 : 金属リチウム

→エネルギー密度1440Wh/kg (硫化物系:理論限界値)

②高い安全性

従来のリチウムイオン二次電池の液体電解質にはエステルやエーテルなどの有機溶媒が使われており、発火や蒸発といった危険性を常に抱えていた。しかし固体電解質では従来の様に有機溶媒を用いる必要がなく、無機物であるため不燃性で揮発性や発火リスクが少ない。また固体の為、破損による液漏れも無い。近年実用化された全固体電池では200℃の耐熱試験に耐え、釘貫通試験でも発火しないなど、その高い安全性を実証している[43]。

③急速充電

全固体電池の固体電解質は電気分解反応を受け難い為、従来のリチウムイオン二次電池では4V程度が限界だった充電電圧を大幅に引上げる事が可能となる。また固体電解質の耐熱性の高さも急速充電時の稼働温度範囲を広めることに寄与する。現在は液体電解質より高いイオン伝導率を示す固体電解質も開発されており、この固体電解質がリチウムイオンだけを通すシングルイオン導伝体として機能し、急速充電時の過電圧による副反応を抑える。さらに上記で示した通りバイポーラ構造を取ることでイオン輸送距離を減らし、飛躍的に内部抵抗を抑える事も可能となる。その結果、全固体電池では従来のリチウムイオン二次電池では不可能だった数分での充電が可能となる。現在電池大手メーカーでは残量10%〜80%までを3分で充電可能な長寿命のプロトタイプ全固体電池が開発されている。

④高出力密度

電解質を固体化する最大の課題は、出力性能の低下であった。これは通常リチウムイオンの移動度が固体中より液体中のほうが高い事が原因であり、多くの電池が液体電解質を使用している理由である。しかし、全固体電池の固体電解質系には液体電解質系よりも遥かに高い入出力性能を潜在的に秘めているのも事実である。これは固体電解質の耐熱性や電気化学的安定性の高さから高電位の正極活物質と最低電位の金属リチウムを負極活物質に利用できるからである。有機溶媒電解質系では、この脱溶媒和のエネルギーが高いため、電極反応速度を決める支配因子となるが、固体電解質では脱溶媒和過程がなく、電荷移動過程における反応障壁は全固体電池のほうが低くなる可能性がある。

⑤長寿命

高い起電力を有するリチウムイオン二次電池では、正極および負極表面での電解質の分解反応が起こりやすく、電池の性能を低下させる。しかし全固体電池の固体電解質では拡散種がリチウムイオンのみとなり、液体電解質系において生じる有機溶媒分子やリチウムイオン以外の陰イオンの電極表面への反応腫の供給は起こらず、電極表面での電気化学的分解反応は継続しない。また、電解質の分解反応の他に、電極活物質の溶解なども電池の劣化を引き起こす副反応であるが、この点においても固体電解質では溶解反応は起こらない。

現在実用化されている全固体電池においても優れた長寿命が示されており、電気自動車用途ではフォルクスワーゲンが開発中の全固体電池で50万km相当の走行でも電池容量が95%維持されたことを公表している。

------------------------------------------------

トヨタ、村田製、TDK...大注目の全固体電池!早くもシェア争奪戦

2020年12月02日 ニュースイッチ

安全性・耐久性求め、置き換え進む

自動車をはじめ、さまざまな製品で電動化が進む中、電池の利用範囲が広がっている。それと同時に要求されるのが、温度など利用状況に左右されない安全性の向上だ。そこでここ数年、普及が期待されているのが全固体電池。電子部品メーカーが自社のノウハウを活用し、相次いで参入している。新たな成長の切り札となるか。各社の動きを追った。(編集委員・松沢紗枝、名古屋編集委員・長塚崇寛)

全固体電池は、電流を発生させる電解質が液体から固体に替わることで、発火や液漏れのリスクがなくなり、安全性が向上する。さらに温度範囲が広く、耐久性に優れる。これらにより利用範囲が広がるなど多くのメリットが見込まれる。

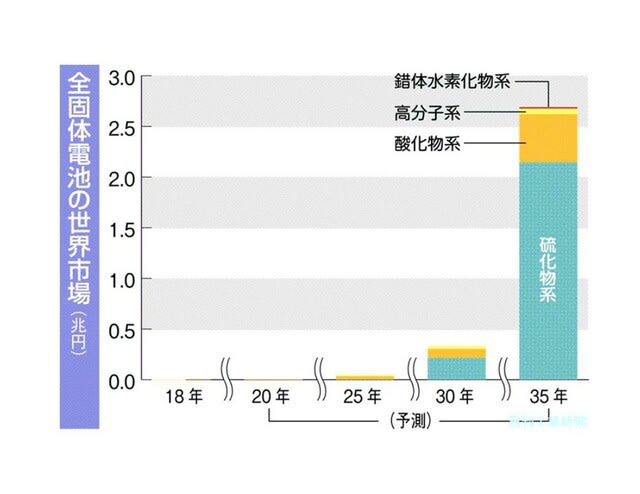

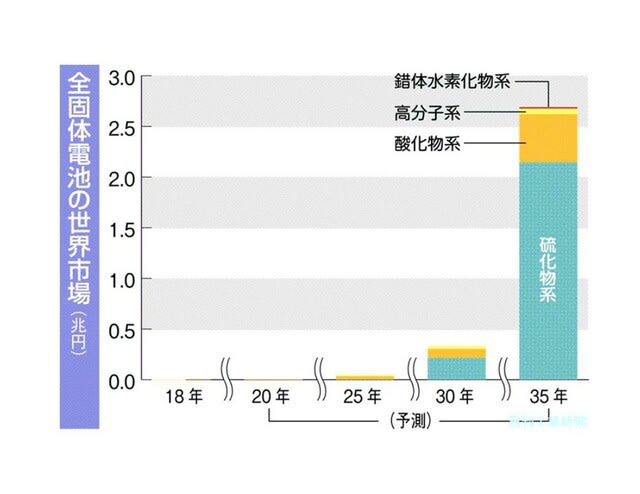

富士経済(東京都中央区)によると、全固体電池の世界市場は2018年の24億円に対して、35年には2兆6772億円に拡大すると予想する。中でも過酷な状況で利用される電気自動車(EV)の動力としての利用が期待され、自動車メーカーなどが大型の全固体電池を量産化に向けて開発している。

こうした動きと差別化して、電子部品メーカー各社は小型で大容量をキーワードに、市場開拓を推進。21年度までに量産を開始する計画で準備を進める。

国連の持続可能な開発目標(SDGs)やESG(環境・社会・企業統治)が定着する中、「環境負荷軽減」は今やビジネスに欠かせないキーワードとなった。安全性向上や長寿命という全固体電池の特徴は、事故撲滅や電動化による環境負荷軽減など世の中の流れを見ても普及は確実なようにみえる。

実際、21―22年にかけて、現在のリチウムイオン電池から全固体電池に置き換えが始まり、最終的にはすべて全固体電池に切り替わると予想する電子部品メーカーもある。

自動車やスマートフォンの販売動向など電子部品業界は外的な要因で業績が左右されやすい。そんな中で、需要拡大が見込める全固体電池への期待は高い。各社が小型で大容量を特徴とし、ターゲット分野も似通っている。どこが先陣を切り、量産体制を整え、シェアを獲得するのか。その競争の火ぶたはすでに切られている。

TDK、表面実装型量産

TDKは、他の電子部品メーカーより一足早く表面実装部品(SMD)対応の「セラチャージ」を2月から量産している。月産3万個だが、受注状況に応じて、同10万個に引き上げる予定。

同製品はセラミック固体電解質を使用し、液漏れや爆発、火災の心配がない。容量は100マイクロアンペア時(マイクロは100万分の1)と小型のボタン電池と同等程度。充放電サイクルは1000回以上を実現した。定格電圧は1・5ボルト。動作できる温度範囲はマイナス20度―プラス80度C。製品外形は縦4・4ミリ×横3・0ミリ×高さ1・1ミリメートル。小型の積層セラミックコンデンサー(MLCC)の積層技術を応用している。

全固体電池は爆発・火災の心配がない(TDK)

村田製、ロボ・IoT向け投入

村田製作所は、小型で高容量の全固体電池を20年度下期から滋賀県の工場で月産10万個の量産を開始する。容量は2ミリ―25ミリアンペア時で、他社開発品より100倍ほど高容量。サイズは縦5ミリ―10ミリメートル、横5ミリ―10ミリメートル、高さ2ミリ―6ミリメートルで表面実装可能な小型サイズ。補聴器やロボット向けなどの位置制御機器や、工場などで環境データを収集するIoT(モノのインターネット)機器などにも採用される予定。

さらに現在、容量が現状比20―30%高いタイプの開発を進めている。長時間利用前提のワイヤレスイヤホン向けで21年の早い段階には量産を検討する。

同社は17年に、リチウムイオン電池(LiB)を世界で初めて商品化したソニーの電池事業を買収した。MLCCなどで培った固体デバイス技術との融合で19年に全固体電池を開発した。将来的には「ワイヤレス充電IC(集積回路)などと組み合わせてモジュールを一体化して提供したい」(モジュール技術統括部)とする。

マクセル、高耐熱・長寿命

マクセル(東京都港区、中村啓次社長)は、10月から電池の生産拠点である小野事業所(兵庫県小野市)に生産設備を増強した。19年9月からサンプル出荷を開始しており、21年内には本格的に量産する予定。

同社の全固体電池は小型でコイン形。高耐熱と長寿命な電池を目指した。マイナス50―プラス125度Cと幅広い温度領域で性能を発揮する。現在、サンプル出荷するのは直径9・5ミリ×高さ2・65ミリメートルというサイズ。固体電解質には三井金属と協業して開発した材料を使用している。

ウエアラブル機器や工場自動化(FA)機器などへの用途を想定する。「全固体電池でなければ実現しない市場を創成していく」(エナジー事業本部)としている。

マクセルが開発したコイン形全固体電池(1円玉との比較)

太陽誘、小型・大容量を両立

太陽誘電の全固体電池は、21年度中の量産化を目指している。独自の酸化物系固体電解質セラミックスを使用しており、セパレーターなどが不要。

大気に含まれる水分や二酸化炭素(CO2)にほとんど反応せず、電解液を使用していないため燃えることがない。「MLCCの積層技術を使うことで小型化と大容量化を実現した」(担当者)という。

独自の電解質セラミックスは、高レベルなドライルームなど特殊な環境でなくても製造できる。さらにMLCCの製造工程技術を転用し、固体電解質の薄膜化や多層化を実現、小型化と大容量化が可能だ。サイズは縦4・5ミリ×横3・2ミリ×高さ3・2ミリメートルと同1・0ミリ×同0・5ミリ×同0・5ミリメートル。

太陽誘電は21年度中に全固体電池を量産

FDK、次世代電池開発狙う

FDKは全固体電池や、鉛電池の代替としてニッケル亜鉛電池、空気と水素を利用した水素空気二次電池といった次世代電池開発を進めている。

現在、SMD対応の小型全固体電池を20年度内の量産化に向け、湖西工場(静岡県湖西市)で体制整備を進めている。19年にはサンプル出荷を開始。20年度中には月産30万個、22年度には同200万個規模にする予定。サイズは縦4・5ミリ×横3・2ミリ×高さ1・6ミリメートル。小型電子部品の製造方法を採用した。産業用機器やIoT機器用電源などでの使用を見込む。

自動車業界 トヨタ、EV作動に成功

トヨタ自動車は20年代前半の実用化を目指して、全固体電池の開発を進めている。11年に東京工業大学と共同で、正極と負極の間を電気が行き来しやすい固体電解質を発見。現行のリチウムイオン電池に比べ、体積当たりの容量の大きさを示すエネルギー密度を2倍以上に高められる可能性があるという。実証実験では、トヨタ車体製の超小型電気自動車(EV)「コムス」を動かすことに成功した。

足元では電池の基幹部品「セル」の開発を、トヨタとパナソニックの共同出資会社であるプライムプラネットエナジー&ソリューションズ(PPES、東京都中央区)が担当。複数のセルを接続して電池パックにする工程などをトヨタ本体で手がけている。PPESの好田博昭社長は「パナソニックとトヨタが持つ生産や電池の技術を高い次元で融合させ、次世代電池の開発に取り組んでいる」と話す。高容量化や安全性の向上はもちろん、今後は材料調達を含めた量産プロセスの構築が実用化のカギとなりそうだ。

全固体電池(ぜんこたいでんち)とは、陽極と陰極間を固体電解質が担う電池である。この中で有機固体電解質や一部に液体電解質を使うものを半固体電池または固体電池と呼び、無機固体電解質のみ使うものを全固体電池と呼ぶ。

従来の液体電解質を用いた電池では溶媒に水溶液や有機溶媒を用いる必要が有り、一次電池・二次電池を問わず、電解質の蒸発、分解、液漏れ、発火、劣化といった問題が付きまとってきた。しかし電解質を不燃性の固体電解質で構成すればこれらの問題を解決する事が可能である。また固体電解質の耐熱性の高さや電気化学的安定性から液体電解質では使えなかった高エネルギー密度の電極材料を使う事が可能となる。その結果、高容量・高出力・高耐熱・高速充電・長寿命・低コスト化が全て実現出来るメリットがあった。

①高エネルギー密度

【リチウムイオン二次電池】

正極 : コバルト酸リチウム ⇄ 負極 : グラファイト

→エネルギー密度370Wh/kg (コバルト系:理論限界値)

【全固体電池】

正極 : 酸化物・硫化物 ⇄ 負極 : 金属リチウム

→エネルギー密度1440Wh/kg (硫化物系:理論限界値)

②高い安全性

従来のリチウムイオン二次電池の液体電解質にはエステルやエーテルなどの有機溶媒が使われており、発火や蒸発といった危険性を常に抱えていた。しかし固体電解質では従来の様に有機溶媒を用いる必要がなく、無機物であるため不燃性で揮発性や発火リスクが少ない。また固体の為、破損による液漏れも無い。近年実用化された全固体電池では200℃の耐熱試験に耐え、釘貫通試験でも発火しないなど、その高い安全性を実証している[43]。

③急速充電

全固体電池の固体電解質は電気分解反応を受け難い為、従来のリチウムイオン二次電池では4V程度が限界だった充電電圧を大幅に引上げる事が可能となる。また固体電解質の耐熱性の高さも急速充電時の稼働温度範囲を広めることに寄与する。現在は液体電解質より高いイオン伝導率を示す固体電解質も開発されており、この固体電解質がリチウムイオンだけを通すシングルイオン導伝体として機能し、急速充電時の過電圧による副反応を抑える。さらに上記で示した通りバイポーラ構造を取ることでイオン輸送距離を減らし、飛躍的に内部抵抗を抑える事も可能となる。その結果、全固体電池では従来のリチウムイオン二次電池では不可能だった数分での充電が可能となる。現在電池大手メーカーでは残量10%〜80%までを3分で充電可能な長寿命のプロトタイプ全固体電池が開発されている。

④高出力密度

電解質を固体化する最大の課題は、出力性能の低下であった。これは通常リチウムイオンの移動度が固体中より液体中のほうが高い事が原因であり、多くの電池が液体電解質を使用している理由である。しかし、全固体電池の固体電解質系には液体電解質系よりも遥かに高い入出力性能を潜在的に秘めているのも事実である。これは固体電解質の耐熱性や電気化学的安定性の高さから高電位の正極活物質と最低電位の金属リチウムを負極活物質に利用できるからである。有機溶媒電解質系では、この脱溶媒和のエネルギーが高いため、電極反応速度を決める支配因子となるが、固体電解質では脱溶媒和過程がなく、電荷移動過程における反応障壁は全固体電池のほうが低くなる可能性がある。

⑤長寿命

高い起電力を有するリチウムイオン二次電池では、正極および負極表面での電解質の分解反応が起こりやすく、電池の性能を低下させる。しかし全固体電池の固体電解質では拡散種がリチウムイオンのみとなり、液体電解質系において生じる有機溶媒分子やリチウムイオン以外の陰イオンの電極表面への反応腫の供給は起こらず、電極表面での電気化学的分解反応は継続しない。また、電解質の分解反応の他に、電極活物質の溶解なども電池の劣化を引き起こす副反応であるが、この点においても固体電解質では溶解反応は起こらない。

現在実用化されている全固体電池においても優れた長寿命が示されており、電気自動車用途ではフォルクスワーゲンが開発中の全固体電池で50万km相当の走行でも電池容量が95%維持されたことを公表している。

------------------------------------------------

トヨタ、村田製、TDK...大注目の全固体電池!早くもシェア争奪戦

2020年12月02日 ニュースイッチ

安全性・耐久性求め、置き換え進む

自動車をはじめ、さまざまな製品で電動化が進む中、電池の利用範囲が広がっている。それと同時に要求されるのが、温度など利用状況に左右されない安全性の向上だ。そこでここ数年、普及が期待されているのが全固体電池。電子部品メーカーが自社のノウハウを活用し、相次いで参入している。新たな成長の切り札となるか。各社の動きを追った。(編集委員・松沢紗枝、名古屋編集委員・長塚崇寛)

全固体電池は、電流を発生させる電解質が液体から固体に替わることで、発火や液漏れのリスクがなくなり、安全性が向上する。さらに温度範囲が広く、耐久性に優れる。これらにより利用範囲が広がるなど多くのメリットが見込まれる。

富士経済(東京都中央区)によると、全固体電池の世界市場は2018年の24億円に対して、35年には2兆6772億円に拡大すると予想する。中でも過酷な状況で利用される電気自動車(EV)の動力としての利用が期待され、自動車メーカーなどが大型の全固体電池を量産化に向けて開発している。

こうした動きと差別化して、電子部品メーカー各社は小型で大容量をキーワードに、市場開拓を推進。21年度までに量産を開始する計画で準備を進める。

国連の持続可能な開発目標(SDGs)やESG(環境・社会・企業統治)が定着する中、「環境負荷軽減」は今やビジネスに欠かせないキーワードとなった。安全性向上や長寿命という全固体電池の特徴は、事故撲滅や電動化による環境負荷軽減など世の中の流れを見ても普及は確実なようにみえる。

実際、21―22年にかけて、現在のリチウムイオン電池から全固体電池に置き換えが始まり、最終的にはすべて全固体電池に切り替わると予想する電子部品メーカーもある。

自動車やスマートフォンの販売動向など電子部品業界は外的な要因で業績が左右されやすい。そんな中で、需要拡大が見込める全固体電池への期待は高い。各社が小型で大容量を特徴とし、ターゲット分野も似通っている。どこが先陣を切り、量産体制を整え、シェアを獲得するのか。その競争の火ぶたはすでに切られている。

TDK、表面実装型量産

TDKは、他の電子部品メーカーより一足早く表面実装部品(SMD)対応の「セラチャージ」を2月から量産している。月産3万個だが、受注状況に応じて、同10万個に引き上げる予定。

同製品はセラミック固体電解質を使用し、液漏れや爆発、火災の心配がない。容量は100マイクロアンペア時(マイクロは100万分の1)と小型のボタン電池と同等程度。充放電サイクルは1000回以上を実現した。定格電圧は1・5ボルト。動作できる温度範囲はマイナス20度―プラス80度C。製品外形は縦4・4ミリ×横3・0ミリ×高さ1・1ミリメートル。小型の積層セラミックコンデンサー(MLCC)の積層技術を応用している。

全固体電池は爆発・火災の心配がない(TDK)

村田製、ロボ・IoT向け投入

村田製作所は、小型で高容量の全固体電池を20年度下期から滋賀県の工場で月産10万個の量産を開始する。容量は2ミリ―25ミリアンペア時で、他社開発品より100倍ほど高容量。サイズは縦5ミリ―10ミリメートル、横5ミリ―10ミリメートル、高さ2ミリ―6ミリメートルで表面実装可能な小型サイズ。補聴器やロボット向けなどの位置制御機器や、工場などで環境データを収集するIoT(モノのインターネット)機器などにも採用される予定。

さらに現在、容量が現状比20―30%高いタイプの開発を進めている。長時間利用前提のワイヤレスイヤホン向けで21年の早い段階には量産を検討する。

同社は17年に、リチウムイオン電池(LiB)を世界で初めて商品化したソニーの電池事業を買収した。MLCCなどで培った固体デバイス技術との融合で19年に全固体電池を開発した。将来的には「ワイヤレス充電IC(集積回路)などと組み合わせてモジュールを一体化して提供したい」(モジュール技術統括部)とする。

マクセル、高耐熱・長寿命

マクセル(東京都港区、中村啓次社長)は、10月から電池の生産拠点である小野事業所(兵庫県小野市)に生産設備を増強した。19年9月からサンプル出荷を開始しており、21年内には本格的に量産する予定。

同社の全固体電池は小型でコイン形。高耐熱と長寿命な電池を目指した。マイナス50―プラス125度Cと幅広い温度領域で性能を発揮する。現在、サンプル出荷するのは直径9・5ミリ×高さ2・65ミリメートルというサイズ。固体電解質には三井金属と協業して開発した材料を使用している。

ウエアラブル機器や工場自動化(FA)機器などへの用途を想定する。「全固体電池でなければ実現しない市場を創成していく」(エナジー事業本部)としている。

マクセルが開発したコイン形全固体電池(1円玉との比較)

太陽誘、小型・大容量を両立

太陽誘電の全固体電池は、21年度中の量産化を目指している。独自の酸化物系固体電解質セラミックスを使用しており、セパレーターなどが不要。

大気に含まれる水分や二酸化炭素(CO2)にほとんど反応せず、電解液を使用していないため燃えることがない。「MLCCの積層技術を使うことで小型化と大容量化を実現した」(担当者)という。

独自の電解質セラミックスは、高レベルなドライルームなど特殊な環境でなくても製造できる。さらにMLCCの製造工程技術を転用し、固体電解質の薄膜化や多層化を実現、小型化と大容量化が可能だ。サイズは縦4・5ミリ×横3・2ミリ×高さ3・2ミリメートルと同1・0ミリ×同0・5ミリ×同0・5ミリメートル。

太陽誘電は21年度中に全固体電池を量産

FDK、次世代電池開発狙う

FDKは全固体電池や、鉛電池の代替としてニッケル亜鉛電池、空気と水素を利用した水素空気二次電池といった次世代電池開発を進めている。

現在、SMD対応の小型全固体電池を20年度内の量産化に向け、湖西工場(静岡県湖西市)で体制整備を進めている。19年にはサンプル出荷を開始。20年度中には月産30万個、22年度には同200万個規模にする予定。サイズは縦4・5ミリ×横3・2ミリ×高さ1・6ミリメートル。小型電子部品の製造方法を採用した。産業用機器やIoT機器用電源などでの使用を見込む。

自動車業界 トヨタ、EV作動に成功

トヨタ自動車は20年代前半の実用化を目指して、全固体電池の開発を進めている。11年に東京工業大学と共同で、正極と負極の間を電気が行き来しやすい固体電解質を発見。現行のリチウムイオン電池に比べ、体積当たりの容量の大きさを示すエネルギー密度を2倍以上に高められる可能性があるという。実証実験では、トヨタ車体製の超小型電気自動車(EV)「コムス」を動かすことに成功した。

足元では電池の基幹部品「セル」の開発を、トヨタとパナソニックの共同出資会社であるプライムプラネットエナジー&ソリューションズ(PPES、東京都中央区)が担当。複数のセルを接続して電池パックにする工程などをトヨタ本体で手がけている。PPESの好田博昭社長は「パナソニックとトヨタが持つ生産や電池の技術を高い次元で融合させ、次世代電池の開発に取り組んでいる」と話す。高容量化や安全性の向上はもちろん、今後は材料調達を含めた量産プロセスの構築が実用化のカギとなりそうだ。