ゴールデンウィークの前半が終わり中日の1、2日は出勤です…

前半連休前に作業していたギガの続き…

休み前にミッション単体での組み上げまでは終わっており後は車両に載せていきます…

ゴソゴソして載りました。

エア配管、オイルホース、ハーネス類などを接続してプロペラシャフトも組み付け、ミッションオイルの注入など…

クラッチブースターとレバーの接続も…

プッシュロッドのクレビスピンはこんなに磨耗してます。

ウチは基本的にミッション降ろす時は無条件で交換する部品です…

これが新品のクレビスピン。

耐摩耗グリスを塗って取り付けます…

各部の接続も終わりクラッチオイルのエア抜きを…

エア抜きが終わったらクラッチの調整を…

スムーサーなので通常のクラッチの調整と合わせストロークセンサも調整する必要があります。

IGオンで緊急スイッチをオン…

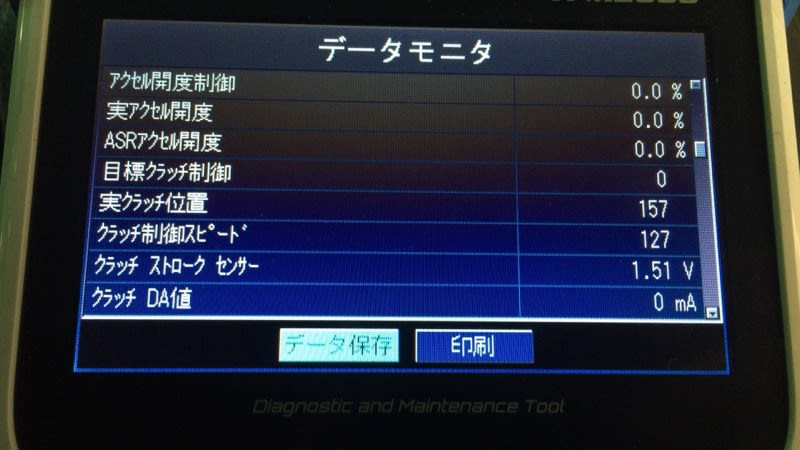

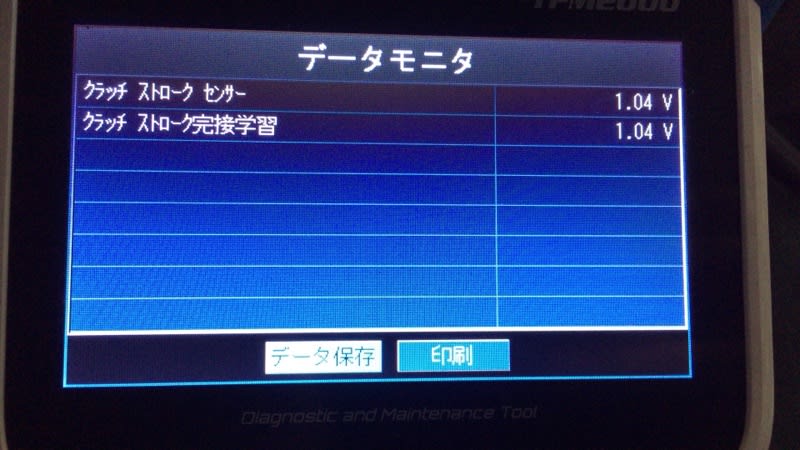

診断機を接続してクラッチブースターを指定の調整位置にした時のストロークセンサの電圧が基準値に入るようにセンサーロッドも調整します。

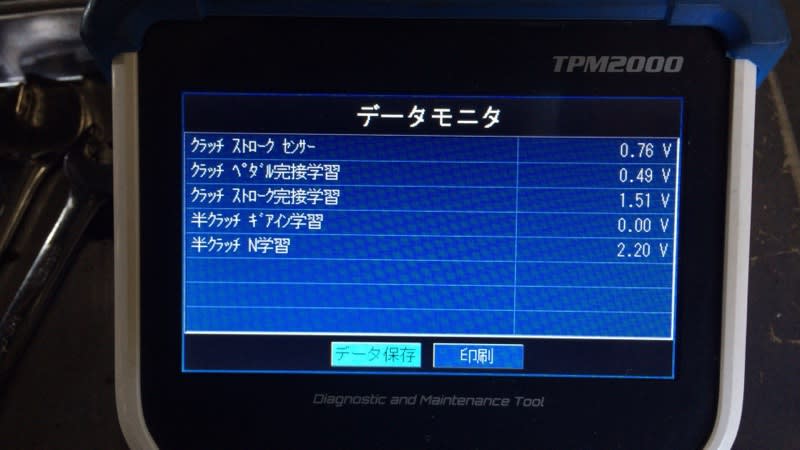

クラッチブースターのプッシュロッドが突き当たった状態でセンサー電圧を0.75V±0.01Vに調整…

その後プッシュロッドを指定の回転戻して完了です。

学習値も確認…

調整が終わったらカバーを取り付けて完成。

最後にスチームで残った油分をキレイに洗浄…

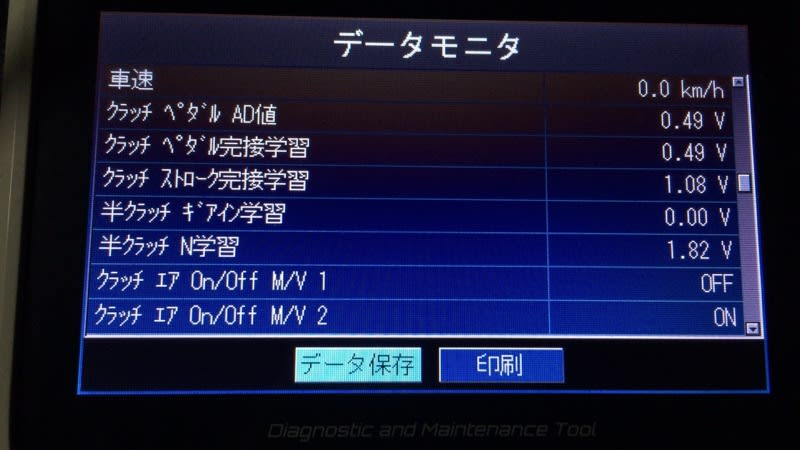

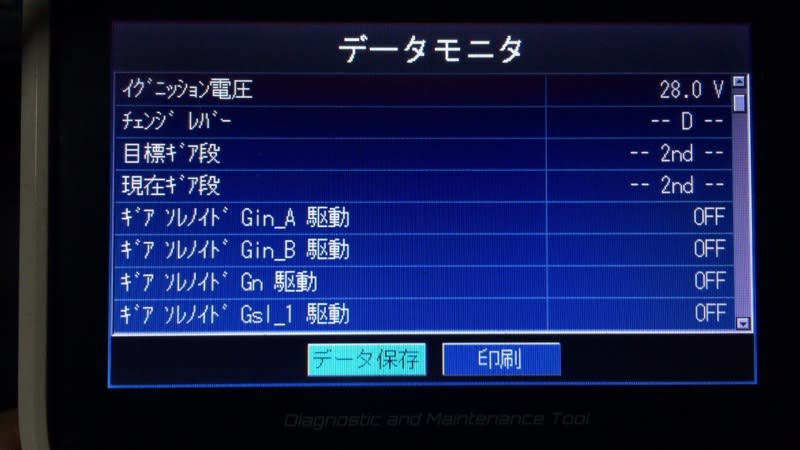

各データを見ながら試運転に出かけます。

変速はスムーズに行われるか?や各センサーの数値、アクチュエータの動きなどに問題ないか?などを確認…

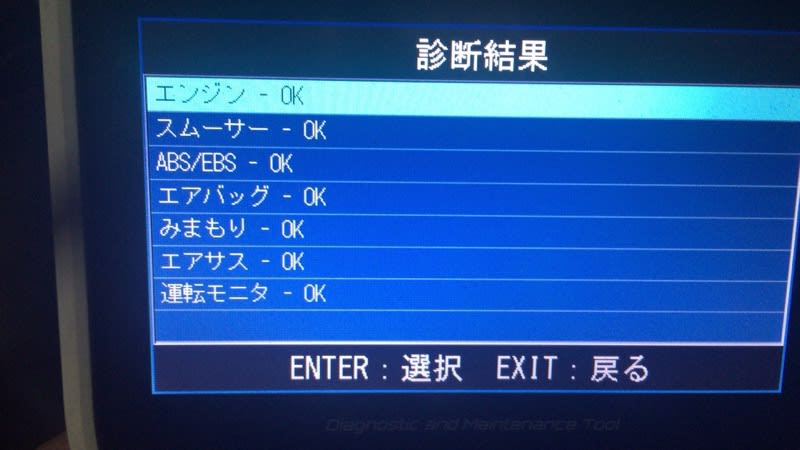

で、試運転から戻り最終確認…

エラーコードも無し…

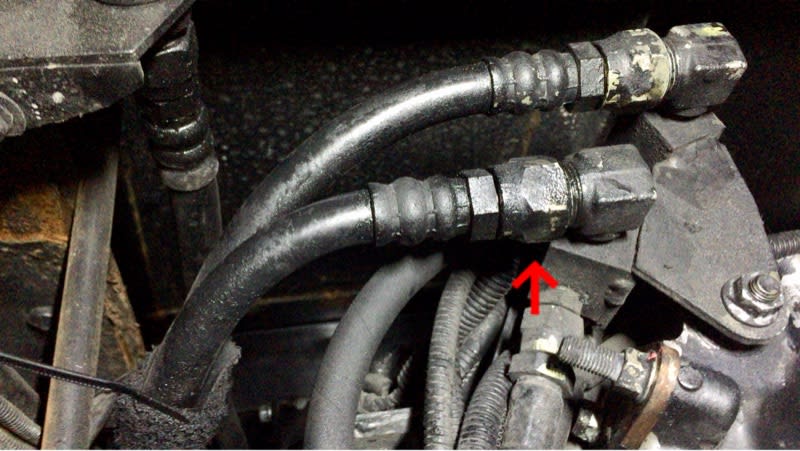

下廻りの漏れ確認を行なっていたら…

ミッションオイルホース接続部から少量の漏れが…

テーパージョイントのアタリが悪いんでしょう…

一度緩めて清掃、再度締め付けなおして確認…

漏れも止まったようなので完成です。

こういう事があると試運転後の最終確認って大事だなぁと再認識します…

どれだけ経験を積もうが自分の作業を過信しないで確認を徹底する…

これに尽きますね。

後は分解整備記録簿を書いて納車です…