本日、実習の課題により、アルミニウムの鋳造を行いました。

まず、方法ですが、フルモールド法を使います。発砲スチロールの型を目的の形状に削り、砂に埋め、融けたアルミを鋳込むと、発泡スチロールは煙となり消えてしまい、アルミがはじめに埋め込まれた発泡スチロールの形状になるというものだ。

フルモールド法は、昔、車の生産においてプレスの金型を作るのに使われていたりしました。

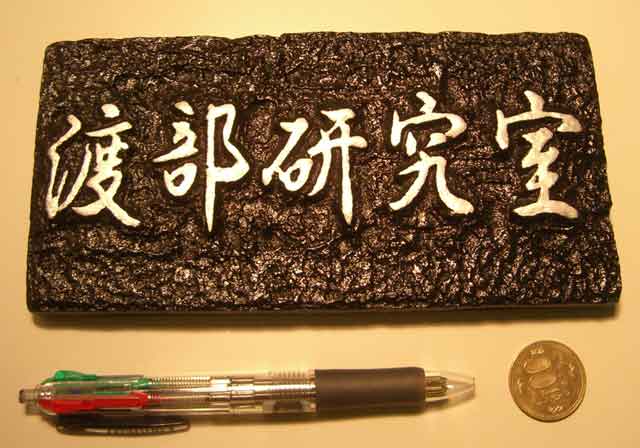

さて、お題は「表札」

当然自分の名前など彫りません。研究室の表札を作ってみました。発泡スチロールの加工はカッターナイフと半田ごてです。なかなか文字数が多くなってしまって文字の周りの加工が大変でしたよ。他の人は名前なので、二文字か三文字なのですが、私は五文字・・・

さて、午前中の3時間を使い、木枠に発泡スチロールの型をおき、砂を詰めていきます。鋳造に使う砂がすごく締まるんだ。突き棒で突くと固くなる固くなる。ぎっちぎち。上型、下型の作成に3時間たっぷりかかります。砂を詰めるだけと侮るなかれ、湯口やらの加工がちょっと面倒なのだ。

さて、午前の3時間をかけて加工を終えた砂型。ついに湯を注ぐ瞬間がきます。湯というのは融けた金属をのことです。溶湯(ようとう)とも言います。で、アルミですので700℃もあれば液体です。まだ銀色の見えるアルミの液体を注ぎ込み完了です。あっという間です。鋳造のポイントは、滞りなく、一定の速度で湯を注ぐことです。湯口がいっぱいになった瞬間に注湯を中断し、完了します。

10分ほど待った後に砂型を解体し、中の表札を取り出します。湯を注ぎ、砂型解体まであっという間です。解体取り出しは5分です。そして、湯口、湯押し、ゲートなどが一つになった部品が砂の中から出てきますので目的の表札を取り出し、ワイヤブラシでごしごし磨き、砂を落とし、表面をなめらかにします。

苦労して作った砂型も、解体はあっという間で、使った砂はもう目の前で砂山に戻っています。ですが、さっきまで空洞だったところは今やアルミ合金の塊になっています。発泡スチロールのつぶつぶが見えるほどに鋳造は可能なのだなと思いました。

実は、砂型から取り出した直後のアルミは非常に熱くて持てないので、冷却を待ちます。この間鋳造工場見学です。鋳造工場はアルミを使わず、鉄を使っています。鋳鉄です。キュポラというミニサイズの高炉があります。ミニといってもでかいですよ。ジョロジョロと溶けた鉄が流れ出てきます。目の前で鉄をこぼしてました。やべえよ、鋳造工場。激しい!!!電気炉とおぼしき炉からの出湯もすごいですね。とんでもない輻射熱です。

そして、自分たちの作った表札と比べると、エンジンブロックの鋳造がどれほど高い技術で行われているのか理解できますね。中子がすごい細かいんだって。エンジンブロックは、冷却水を流す部分やら色々隙間がありますが、すべて中子を使います。そして、湯を注ぎ込むのも砂型崩しもすごい。

ちなみに、表札は、最後にペイントを施して終わりです。なかなか良いできばえだ。あとは研究室に発送するだけだ。

まず、方法ですが、フルモールド法を使います。発砲スチロールの型を目的の形状に削り、砂に埋め、融けたアルミを鋳込むと、発泡スチロールは煙となり消えてしまい、アルミがはじめに埋め込まれた発泡スチロールの形状になるというものだ。

フルモールド法は、昔、車の生産においてプレスの金型を作るのに使われていたりしました。

さて、お題は「表札」

当然自分の名前など彫りません。研究室の表札を作ってみました。発泡スチロールの加工はカッターナイフと半田ごてです。なかなか文字数が多くなってしまって文字の周りの加工が大変でしたよ。他の人は名前なので、二文字か三文字なのですが、私は五文字・・・

さて、午前中の3時間を使い、木枠に発泡スチロールの型をおき、砂を詰めていきます。鋳造に使う砂がすごく締まるんだ。突き棒で突くと固くなる固くなる。ぎっちぎち。上型、下型の作成に3時間たっぷりかかります。砂を詰めるだけと侮るなかれ、湯口やらの加工がちょっと面倒なのだ。

さて、午前の3時間をかけて加工を終えた砂型。ついに湯を注ぐ瞬間がきます。湯というのは融けた金属をのことです。溶湯(ようとう)とも言います。で、アルミですので700℃もあれば液体です。まだ銀色の見えるアルミの液体を注ぎ込み完了です。あっという間です。鋳造のポイントは、滞りなく、一定の速度で湯を注ぐことです。湯口がいっぱいになった瞬間に注湯を中断し、完了します。

10分ほど待った後に砂型を解体し、中の表札を取り出します。湯を注ぎ、砂型解体まであっという間です。解体取り出しは5分です。そして、湯口、湯押し、ゲートなどが一つになった部品が砂の中から出てきますので目的の表札を取り出し、ワイヤブラシでごしごし磨き、砂を落とし、表面をなめらかにします。

苦労して作った砂型も、解体はあっという間で、使った砂はもう目の前で砂山に戻っています。ですが、さっきまで空洞だったところは今やアルミ合金の塊になっています。発泡スチロールのつぶつぶが見えるほどに鋳造は可能なのだなと思いました。

実は、砂型から取り出した直後のアルミは非常に熱くて持てないので、冷却を待ちます。この間鋳造工場見学です。鋳造工場はアルミを使わず、鉄を使っています。鋳鉄です。キュポラというミニサイズの高炉があります。ミニといってもでかいですよ。ジョロジョロと溶けた鉄が流れ出てきます。目の前で鉄をこぼしてました。やべえよ、鋳造工場。激しい!!!電気炉とおぼしき炉からの出湯もすごいですね。とんでもない輻射熱です。

そして、自分たちの作った表札と比べると、エンジンブロックの鋳造がどれほど高い技術で行われているのか理解できますね。中子がすごい細かいんだって。エンジンブロックは、冷却水を流す部分やら色々隙間がありますが、すべて中子を使います。そして、湯を注ぎ込むのも砂型崩しもすごい。

ちなみに、表札は、最後にペイントを施して終わりです。なかなか良いできばえだ。あとは研究室に発送するだけだ。

型は取り出すときに細かいところがちょっと崩れちゃったりするから難しいよね。

うちのも作ってくれ~(笑

砂型鋳造は高校でやったっけな~。

でもスチロールを埋めるんじゃなくて、木型を埋めその後

砂枠を半分で割り木型を取り出す。

取り出す時に崩れたり欠けたりした時に、細かなコテやヘラで修正したっけ。

ああ。。昔の記憶が走馬灯のように・・・・