先回早々にテクニクスからOHを完了して無事戻ってきたリアサス・・・

今回から集中整備のいよいよメインとなるこのリアサスのスプリング交換について

R15?指定とまではいかないが(笑)

奮闘生々しい記録を綴っていく事にする!!

まずは現物から

完璧なるパーツ輸送梱包技術はさすがプロショップ!「テクニクス」さんだぜ!!

なぜかモンスター雑誌まではいっとるが・・笑

中もこの通り大量のエコ発砲クッションに大事に包まれていた!!

OHされたリンクもこの通り完璧言う事なし!

でいよいよ本体を取り出す

そう、この完璧にOHされた本体の見て分かるとおり

スプリングのみが異常に錆等でヘタっているのが超わかる!!

テクニクス整備スタッフにもTel打ち合わせでシェルパ用に新品スプリングがあれば交換を依頼していたのだが

あのテクニクスの力を持ってしてもこの絶版車の新品スプリングはもはやこの世に無いのだ・・・ちーん・・南~無

そりゃ当たり前ながらだが(笑

嬉しかったのはメーカー以外でも探すと丁寧に回答してくれたことだった・・・

そして更にこのテクニクスには超再生技術の一つである

リアサスを再コーティング(※もはやこの高度な技術は「プロテクト」といった方がいいのかもしれないが)してくれるという

手段もあるのだが今回はプラス予算上断念し

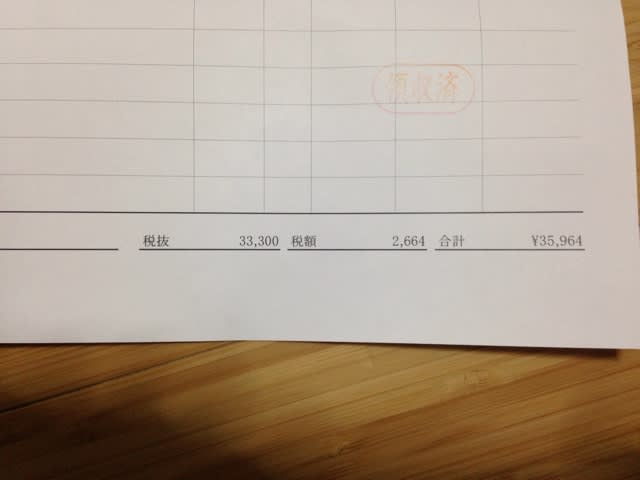

因みに気になる今回のOH料金は

¥35964という純正リアサス本体料金約¥70000の半額に収まる!!

これにスプリングをコーティングしてもらった場合はプラス約¥15000との事であった

しかしカワサキ高いわ!!マジ

他社メーカサイト覗くとヤマハ・セローのリアサス本体は純正¥35000程

更にヤマハ・トリッカーなんてリアサス純正本体価格驚きの¥20000程度の低料金だぜ~!!

シェルパ1本のリアサスに対してトリッカーは何と3本もリアサスが余裕で買えるという実状・・・

もはやこれらはOHに出すより新品買い換えた方がいい状況だなぁ

それでも頑固不動の男カワサキはやはり耐久性等の屈強さで勝負してるのかもしれん・・・

まぁこのシェルパの全盛時代1997年頃のまさに北斗(←これは余計)世紀末時代はまだ

各車両ともMade in Japanが主流であり国内代表格2輪各4メーカーが熱く白熱し競い合っていた懐かしき黄金時代・・・

残兵としてこの血を今だ直結する真のカワサキマシンである故のプレミア感の影響もあるのであろうが

各要所パーツ構成合金金属の密度の違いがこの値打ちにでている気がするのはオレだけだろうか・・・果たして

さぁいよいよ次にこのスプリングを何としてでも他社製に流用交換するべくまずは分解する

分解する前にセッティング位置を測っておく

マニュアル上は(青色←→)のリンク穴中央からスプリング上端までの距離基準なのだが

測りにくい為にリンク角の切り込み線からプリロードアジャスタロックナット上端(赤色←→)まで定規で計測

11.2cmだったので油性ペンで記入

モンシェル照準内に現在入っているセロー用のDRC社製スプリングをもし実際流用できるのならば

この位置を基準にスプリング加重をセッティングする予定となる

次にアストロの格安フックレンチ(青色グリップのヤツ)&適当なレンチ工具をかましてロックナットを外し

アストロ製フックレンチ¥1300程度↓

プロショップの完璧なるOH後なので指で簡単にするするとロックナットが緩まり

次にスプリングプリロードナットをフックレンチでゆっくり力をかけ緩めていく

なんとこのスプリングは短いようでスプリングコンプレッサで縮める事無く簡単に逆側の止めワッシャが外れ

更にプリロードナットをこんな感じに緩めていき

最後の砦の止めブッシュがこの様になんなく取れた感じ↓

そしてこれは特別な嬉しさを感じるダンパーロッドを保護する黒色のカップ状の樹脂製カバーをこの様に外し抜いて

最後に残されたスプリング本体を抜き取り終了!

抜き取り終了後のリアサスパーツ群※スプリングの異様な錆が凄い・・・

しかしこのダンパーロッド保護カバー(黒色の樹脂製のやつ)は他車にはまず存在しないというシェルパ特有の珠玉の一品!

中古車購入時より既にこれだけの錆ダメージを食らっているスプリング状態の中でも

なおダンパーロッドが痛まなかったのはコイツのお陰による功績が大!!

哀しきかな既に絶版車となるシェルパのこのパーツ代えも今となってはネット上をもってしても絶滅危惧種・・・

非常に貴重となっている!!

もしこいつが壊れた場合、何か塩ビ系のパイプ等で上手く自作しないと道は無しか?・・・

しかしそれにしてもこのスプリングの異常な錆ダメージ状況・・・

実は今回1番言いたかった事は

このモンシェル号は某バイクショップにて約5年前に購入!!

その時に展示してあった数台のシェルパの中のコイツの足回りだけは1番痛みが無く綺麗だったので決断購入したのだが

その後の納車整備まで間に約1週間ほどかかり

いざ納車後にすぐモンシェル様の目に入ってきたのがこのスプリングの錆であったのだ・・・

おかしい・・・と正直直感で思ったのだが印鑑押したの自分だし

店は売ってしまえば関係ないのがこのご時世の実状・・・

普通はその場で言うのが当たり前なのだが証拠の画像を撮ってなかったので

そういう時って経験上、苦情を言ってしまえば店側は無論無償でリカバーするのが基準となるであろうけど

そういう風に話がこじれてきた場合が一番怖くなる状況で

もし本当に店側が契約から納車までの間に店頭にある他のシェルパとスプリング&アクスルシャフト等を摩り替えたのならば

言ってその後にリカバリーしてもらったとしても

そういう事を平気でするような陰気な店など所詮、他にロクな事はしないのは目に見えているので

そんな泥沼なブラックホール状態に付き合っている暇などないし

幸い250cc車検無しの気軽な車両という事で一切これからその店に行かなければそれでいいのである!

なので住宅業界ほど国民的に注目されていない日本の2輪中古車販売店業界から

上手く自分の理想的かつ品質管理の納得のいくプライス中古車を無事に購入するならば

携帯等で契約前に必ず車体~足回り、特に目にすぐ留まることができないキャブやリアサス等の

細かい部位をくまなくはっきりと動画に納めとく事をおすすめ致す!

※この際1番肝心なステム部等に打刻されてる車体番号をお忘れなくそのまま動画を繋ぎでじっくりと証拠の現状を撮るのである!

これからはユーザーも馬鹿はすぐ足元すくわれ結局笑うのは店側である時代!

ズバリ言えばこのスプリングも正直これだけボロ錆びてるならば付近のパーツ群も同じ状況になるのが金属の常識である!

それが画像の通りこの有様よ・・・

エキゾーストパイプやリンク部などどこの一つも錆皆無・・・

ふふふ・・・見事にやってくれてますね~

契約したのが自分だから本当に悔しいよね・・・何とでも言い逃れができる状況なのでなぁ

証拠がないのでこのR15指定的な話はここで終了となる

そして今までこのスプリングは何度もグシャッ!と底付き音を飛ばしまくっていた死亡遊戯状態だったので

この際、今回集中整備の最終局面として他社製スプリング流用計画を思い切って発動させる!!

失敗は最悪リアサス本体を破壊するまでに至り多額の損害額を招いてしまうというプレッシャーの中

地を這うような道のりなのだが

まずは一段階のこのスプリングの寸法を測る

スプリング内径=55mm

スプリング外径=75mm

そして自由長を測る

端のゼロにぴったりあわせ

自由長=204mmのようだ!

まとめると

内径=55mm

外形=75mm

線径=20mm(外径-内径※コイルの太さ)

自由長=204mm(←恐らくコイツはヘタっている・・・)

こいつで計算上このスプリングのレート値(N/mm)が概算できるのだが

それについては次の地の底から這い上がれるかの生々しい実録「その2」に記述と致す!!

今回はこの辺で一度この様にリアサス本体ダンパー部にストレスかけないようにスプリングを軽くあてがい

上からウエス等で軽く被せた状態で一時保管となる

いや、それ、線径の2倍ですから・・・

10mmじゃ?

ノギスとかないんですか?

有効巻数がわからないと、計算できないんじゃ?

写真からみると、

有効巻数5.5巻き

総巻数7.5巻き

でしょうか?

バネ定数65N/mm

6.6kgf/mm

巻きピッチ34.36mm

JISではコイル平均径の半分以下となっています。

コイル平均径は=(75+55)/2=65

ピッチは32.5mm以下であること・・・

かなり無茶な設計ですね。

へたって、元はもっと自由高さが長いとなると

さらに無茶です。

これ、ほんとに純正品?

設計応力をメーカーがどう考えてたか、わかりませんが・・・

また、どんな材料かわからないけど・・・

JISでは

>ばねの密着応力は,許容せん断応力を超えないことが望ましく,

>最大試験荷重(力)のときの応力は,許容せん断応力とする。

とありますが

JISの最高の材料、オイルテンパー線SWOSC-Bでも許容応力を超えます。

昨今では、JISを超える材料はいくらでもあるでしょうけど・・・

推定密着高さが70mmで

204-70=134

134mmが最大たわみ

そのときの応力が

1441N/mm^2で、実際には応力修正係数をかけて・・・

応力修正係数=1.230979

1441×1.230979=1774N/mm^2

SWOSC-Bの許容応力が913N/mm^2くらいでしょうか?

特注するとしても、不可能かも

はじめまして私、インチキ居酒屋店長モンシェルと申します~(笑)

天からの御開示、まるで心が洗われるようですU+203CU+FE0E

あの~それでついでに横弾性係数の求め方も一つ何卒御開示頂きますよう拝み申し上げ~たて~祭り~ます~う

横弾性係数は計算するものではないです。

JIS規格では公表されてますが、

メーカーの独自素材は、メーカーが公表するべきものかも?

ですが、カタログレベルの自慢風の数値は公表されてますが、

独自素材を使って、ユーザーが設計できるデーターは公表されてないみたいです。

材料を仕入れてる、バネ加工業者から、教えてもらえ?みたいに思えます。

JISの、ばねの設計に用いる横弾性係数(G)は,

材料によって適切な値を用いなければならない。

主な材料の横弾性係数(G)は

単位 N/mm^2

---------------------------------------

ばね鋼鋼材 7.85×10^4

硬鋼線

ピアノ線

オイルテンパー線

---------------------------------------

ばね用ステンレス鋼線 6.85×10^4

SUS302

SUS304

SUS304N1

SUS316

---------------------------------------

SUS631J1 7.35×10^4

---------------------------------------

特に許容応力とか、不明です。

「材料の引張強さ規格値」から、応力を推定しろって?

JISでは引張強さから、許容応力の計算式があります。

しかし、メーカー独自素材ではこの掛け率がわからないです。

非公表にして、問題が発生しても自己責任にしたい?

JISによる材料では下記のようになっています。

冷間成形ばねの最大試験荷重(力)のときの応力

単位 N/mm^2

---------------------------------------

硬鋼線 引張強さ×0.5

ピアノ線

---------------------------------------

オイルテンパー線 引張強さ×0.55

---------------------------------------

ステンレス鋼線 引張強さ×0.4

---------------------------------------

このように材料の引張強さだけ、わかっても

許容応力はわかりません。

横弾性係数=是即ち、バネの剛性率・・・

ボルト1本から全ての工業販売製品に対し車社会の人々の世の安心安全を守る為厳しく規制取り締まるJIS規格!

その法的規制を極限まで弁護しつつ「売れる儲かる」高性能部品を叩きだそううとする各モータース・メーカーの戦いの痕跡が正にこの錆々バネ一つにも現れているのですね~(笑)

そしてライバル社が真似して作っても完璧に同じ物が出来ない様に上手い事やっているのですね~(笑)

まして素人が作る場合はもっての外だと言わんばかりの許容応力非公表という事でしょうか・?

引張強さとは、ポアソン比の事でしょうか?

何卒御開示頂きますよう拝み申し上げ~たて~祭り~ます~う♪←調子に乗ってます(笑)

>言わんばかりの許容応力非公表という事でしょうか・?

そうじゃないんじゃない?

保証できないんじゃない?

>引張強さとは、ポアソン比の事でしょうか?

ちがうとおもいます。

そもそもポアソン比したないです。

JISのバネ設計規格にはのってません。

引張強さとは、素材を引っ張ったときの

壊れない強さじゃない?

超えたら、そく切れるわけじゃないでしょうけど

そのへんはバネではなく

材料の知識になるんで・・・まったくわかりません。

わからなくても設計できるように規格があるんです。

そもそもポアソン比しらないです。