,水素・アンモニア焚きガスタービン複合発電の開発を進めているでつ。

これまで大型ガスタービンで天然ガスに水素を 30vol%混ぜて使用できるガスタービン燃焼器の開発を完了し,

現在 50vol%まで混焼割合を拡げているでつ。

更に中小型ガスタービン用の燃焼器にて水素 100%ドライ専焼の燃焼試験を実施し,得られた知見を大型ガスタービン用の

燃焼器にも展開して開発を進めているでつ。

また,北米の高効率・大型 GTCC 発電プラントにて水素 20vol%混焼の実証試験に成功。

これを皮切りに,今後,実機の実証試験を進めて実用化を目指すでつ。

水素・アンモニア焚きGTCC の開発・実用化を通してグローバル社会全体のカーボンニュートラル達成するでつ。

2050 年のカーボンニュートラル達成に向けて,二酸化炭素(CO2)削減の取り組みが政治・経済・産業・科学技術はじめ,

あらゆる分野で活発に進められているでつ。

EU は世界に先駆けて地球環境への配慮と経済活動を同時に実現し,持続可能な開発目標を達成するための新たな基準として

“EU タクソノミー ”を定めたでつ。

日本でも政府が“2050 年カーボンニュートラル宣言 ”を発表。

特に温室効果ガス排出の8割以上を占めるエネルギー分野の取組みが重要とされ,一次エネルギーの主な変換先である電力について,

2030 年度におけるエネルギー需給の見通しの中で電源構成の1%を水素・アンモニア発電でまかなうことが設定。

このような情勢の中,当社は“MISSION NET ZERO”を宣言し,CO2削減に貢献できる製品・技術・サービスを通じて世界中のパートナーと協調し,

グローバル社会全体のカーボンニュートラルの達成に向けて取組んでいるでつ。

火力発電設備の中で CO2 排出量が最も少なく,かつ高効率である GTCC については図1に示すように,JAC 形ガスタービンの開発による

高効率化・大容量化を進めて CO2 削減を実現。

また,増大する再生可能エネルギーによる発電量の変動に迅速・柔軟に対応できるようにガスタービンの運用性を高める技術開発も

行っているでつ。

更に一層のCO2排出削減を進めるために,CO2回収と組み合わせたカーボンリサイクルの導入。

そして,水素やアンモニアといった CO2 を排出しない燃料の導入に取り組んでいるでつ。

当社はこれまで,国立研究開発法人 新エネルギー・産業技術総合開発機構にご支援で,発電用大型ガスタービンにおいて,

燃料の天然ガスに水素を 30vol%混ぜて使用することができる燃焼器の開発に成功したでつ。

更に水素混焼割合を 50vol%まで拡大した燃焼試験を実施。

また,中小型ガスタービン用の燃焼器では燃焼試験にて水素 100%専焼ができる目途が得られ,引き続き,

大型ガスタービン用の水素専焼燃焼器と合わせて開発を進めているでつ。

一方,水素のエネルギーキャリアとしての活用が期待されるアンモニアを利用した GTCC システムの研究開発も

進めているでつ。

これら,水素・アンモニア焚きガスタービンの開発を進めていく中で,2022年6月には,米国の高効率・大型GTCC発電プラントにて

水素20vol%混焼の実証試験に成功。

実機を使用した水素混合燃料による燃焼実証試験としては最大規模のもので,水素ガスタービンの実用化に向けた非常に

大きな一歩となったでつ。

本報では,水素やアンモニアを利用した当社の発電用ガスタービンの開発・検証状況と,実用化に向けたスケジュールを

中心にカーボンニュートラルの達成に向けた取組みしているでつ。

水素はカーボンフリーな燃料として,化石燃料を代替あるいは補完するために最も有効であると考えられるでつ。

それは現在化石燃料を利用している分野で使われている設備やシステムを活用しながら,カーボンフリーに転換できる可能性が高いからでつ。

グローバルな水素調達に向けたインフラ整備が進められる中で,国内外に多く存在する既存のガス火力発電インフラが活用できる一例として,

既設の電力系統からカーボンニュートラル電力を利用して水電解装置で水素を製造することや,既設のガス配管から送られる天然ガスを

熱分解して水素を製造すること,分解に必要な熱は例えばガスタービンの排熱を利用することなどが挙げられるでつ。

これらは水素製造量を徐々に増やして天然ガスに混ぜ,ガスタービン発電に利用することで,一度に設備投資をする必要がないでつ。

投資コストを抑制でき,最も経済合理性の高い水素発電を実現できる可能性があるでつ。

水素の製造から輸送・貯蔵,そして利用も含めたバリューチェーンにおいて大容量・高効率の水素焚きガスタービンには以下の役割があるでつ(図2)。

(1) 既設のガスタービン設備を最小限の改造で,低炭素化あるいは脱炭素化することが可能なこと。

ガスタービン用燃焼器と燃料供給系統以外の大規模なリニューアルを必要とせず投資コストを抑制でき,カーボンニュートラル社会への

スムーズなシフトを促すことが期待されるでつ。

(2) 液体水素のみの利用にとどまらず,メチルシクロヘキサンやアンモニアといった多様な水素キャリアに対応できることや,

低純度な水素の利用が可能であり,水素コスト低減に貢献できるでつ。

(3) 出力50万kWクラスの大型100%水素焚きガスタービンは1つの発電設備で燃料電池車 200 万台相当の水素を必要とするため,

大規模な水素需要が喚起され,サプライチェーンの拡大,水素コストの削減を促進することも期待されるでつ。

(4) 今後も増大する再エネの急激な供給力変動(気象・季節)に追従できるガスタービンの高い起動・負荷変化特性を生かし,

水素ガスタービンになっても電力需要と再エネのギャップを柔軟に埋めることが可能。

以上のように,大容量・高効率の発電用ガスタービンにおける水素利用にはカーボンニュートラル達成に向けて,欠かすことのできない

重要な役割があるでつ。

水素焚きガスタービンは,既設の天然ガス焚きガスタービンの燃焼器と燃料供給系統以外の大規模なリニューアルを必要としないでつ。

そのため,開発のキーポイントは水素焚きに対応できる燃焼技術と燃焼器となるでつ。

図3に水素焚き用燃焼器の開発のベースとなる当社ガスタービン用燃焼器の燃焼方式と特徴を示すでつ。

拡散燃焼器は,燃料と燃焼用の空気を別々に燃焼器内に噴射する。予混合燃焼方式に比べて燃焼器内の火炎温度が局所的に

高くなり NOx 排出量が増えるため,蒸気・水噴射による NOx 低減対策が必要。

一方で,比較的,安定燃焼範囲が広く,燃料性状変動への許容範囲は大きいでつ。

予混合燃焼器は,燃料と空気を予め混合して燃焼器内に投入する。この方式は,拡散燃焼方式に比べて燃焼器内の局所火炎温度を低減できるため,

蒸気・水噴射による NOx 低減手法を用いることなく,サイクル効率の低下もないでつ。

一方で,安定燃焼範囲が狭く,逆火の発生リスクがあり,未燃分も排出しやすい傾向があるでつ。

マルチノズルタイプの予混合燃焼器は、予混合方式の燃料ノズルと8本と,それらの中心に燃焼の安定化を図るパイロット火炎用の

燃料ノズル1本を有するでつ。

ノズル部には旋回翼が設置され,スワラーを通過した空気とノズルから噴射された燃料がより均一に混合されることで,燃焼器内の

火炎温度がより低減され,低NOx 燃焼が可能。

マルチクラスタタイプの予混合燃焼器は,マルチノズルタイプの燃料ノズルに対して,より多くのノズルを有するでつ。

マルチノズルタイプのようなスワラーはないが,1本あたりの燃料ノズルを小さくして燃料と空気をより小さなスケールで混合させ火炎が

分散することで,高い逆火耐性と低 NOx 燃焼が両立できるでつ。

水素は天然ガスと比較して燃焼速度が速い特性があるでつ。

そのため,予混合燃焼器にて天然ガスと水素を混焼,あるいは水素専焼させた場合,天然ガスのみを燃焼させた場合よりも

逆火の発生リスクが高くなるでつ。

逆火により火炎が予混合ノズルの上流に遡上し,当該部が焼損する可能性があるため,水素焚きガスタービン用の燃焼器は

逆火発生の防止に向けた改良を中心に,低NOx 化や安定燃焼化を図る必要があるでつ。

図4に,当社の水素混焼・専焼に対応する水素ガスタービン用燃焼器の概要を示すでつ。

水素混焼による逆火発生リスクの上昇を防ぐことを目的として,従来の DLN 燃焼器をベースとして開発された水素混焼燃焼器の概要を

図5に示すでつ。

圧縮機から燃焼器内部に供給された空気は,旋回翼を通過して,旋回流となるでつ。

燃料はスワラーベーンの表面に設けられた小さな孔より供給され,旋回流により周囲の空気と急速に混合されるでつ。

一方,旋回流の中心部には流速の低い領域が存在し,ここを火炎が遡上することで逆火が発生すると考えられるでつ。

そこで新型燃焼器ではノズルの先端から空気を噴射して渦芯の流速を上昇させ,渦芯の低流速領域を補うことで逆火の発生を

防止しているでつ。

(1) 水素 30vol%混焼の燃焼試験 は、天然ガスと水素の混焼が NOx,燃焼振動といった燃焼特性に与える影響を

確認するため,実機ガスタービン相当の運転条件にて,フルスケールの水素混焼燃焼器1本を使用し,図6に

示す試験設備にて実機圧力燃焼試験を実施。

タービン入口温度は、1600℃級ガスタービンの定格負荷相当の条件における,燃料中の水素混合割合に対する

NOx の変化を図7に示すでつ。

水素混合割合の増加に伴って,NOx が僅かに上昇する傾向が確認されたでつ。

これは,燃料中に水素が混合することにより,燃焼速度が上昇して燃焼器中の火炎位置が上流へ移動し,燃料と空気の混合が

不十分な状態で燃焼するためと考えられるでつ。

だけど,水素 30vol%を混合した条件においても,NOx は許容値以下で運用可能な範囲内にあることが確認。

また,燃焼振動の圧力レベルは水素混合割合の変化に対して,あまり影響を受けないことが確認。

逆火についても水素 30vol%混焼において確認されなかったでつ。

以上の結果より,逆火の発生や NOx,燃焼振動の著しい上昇を伴わずに運用できる目途がたったでつ。

(2) 水素 50vol%混焼の燃焼試験 は、更に水素混焼率を増加させるための施策として,図8に示すように,

燃焼器中央に配置されたパイロット火炎用の燃料ノズルをフラッシュバックのリスクを伴わない拡散燃焼方式とし,

そこから水素 100vol%を投入する方式を検討。

予混合ノズル(8本)からは水素 30vol%の燃料を投入して,燃焼器全体で合わせて 50vol%水素まで水素混焼率を増加させるでつ。

また,拡散燃焼部分での NOx 生成量の増加は,当該部に水を噴射することで抑制可能。

この燃焼器を試験体として,実圧燃焼試験を実施。

NOx は許容値以下で運用可能な範囲内であり,逆火の発生や燃焼振動の著しい上昇を伴わずに安定に運用できることを確認。

この試験で 50vol%水素混焼の運用が可能であることが確認されたことで,EU タクソノミーで設定されている 2030 年末までに建設が

認められたガス火力発電事業について CO2 排出量 270[g/kWh]を超えない目途がたったでつ。

水素が更に高濃度になると,前項のマルチノズルタイプの水素混焼燃焼器に採用される旋回流による燃料と空気の混合方式では,

芯部の低流速域で発生する逆火のリスクが更に高くなるでつ。

そこで旋回流を利用せず,より小さなスケールで空気と水素を混合できる混合方式が,逆火への耐性があると考えられるでつ。

水素専焼燃焼器は,大崎クールジェンに適用されている IGCC 用マルチクラスタ燃焼器をベースとして開発を進めているでつ。

中小型 H-25 ガスタービン向けに開発中の水素専焼用マルチクラスタ燃焼器1本を用いたフルスケールの実圧燃焼試験を実施。

試験では,実機運転を模擬した条件のもと,水素 100%専焼で,燃焼温度の低い状態から徐々に負荷を上昇させたでつ。

NOx 値は負荷上昇とともに徐々に増加するでつが,途中,燃焼振動レベルの急激な上昇や逆火の発生はなく,

定格負荷相当の燃焼温度に到達できたでつ。

引き続き,実機検証に向けて開発を進めるとともに,得られた知見,技術を大型ガスタービン向けマルチクラスタ燃焼器にも展開中。

1970 年代からコージェネレーション市場向けに水素リッチ燃料を扱う小型から中型のガスタービンを多く手掛けているでつ。

採用される拡散燃焼器(図 10)は,オフガス(製油プラント等で発生する排ガス)の燃料利用により幅広い水素含有割合(~90vol%)の

燃料に関する実績を有するとともに,水素利用国際クリーンエネルギーシステム技術研究開発(World Energy NET WORK(WE-NET))プロジェクトへの

参画の際に,水素専焼による燃焼試験にも成功しているでつ。

水素の大量輸送・貯蔵には課題があり,水素のバリューチェーンについては,パイプラインなどガスの大規模インフラが

利用可能な欧米での実用化が先行する可能性があるでつ。

翻って日本国内で水素社会を実現するためには,アンモニアの活用も有効な手段と考えられるでつ。

水素を運搬・貯蔵するためのキャリアの中で,アンモニアは液体水素やメチルシクロヘキサンに比べて体積あたりの水素密度が大きく,

水素を効率良く運搬・貯蔵できるでつ。

また,液化石油ガスなどの既存インフラの転用が可能であり,ハンドリングに優位な点があるでつ。

更に,カーボンフリーな燃料として直接燃焼することも可能であることから,発電設備へ早期に導入することにより,

将来のカーボンフリー燃料としての活用が期待されるでつ。

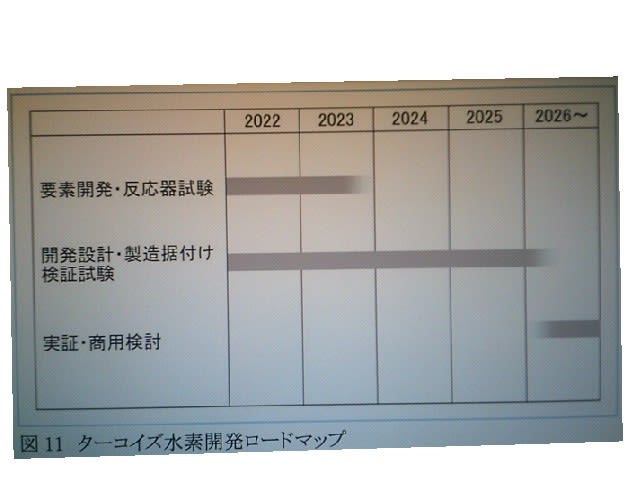

図 11 に示すアンモニアを利用したガスタービンシステムの開発に取り組んでるでつ。

カーボンフリー発電システムのラインアップを更に拡充するでつ。

アンモニア直接燃焼ガスタービンシステム は、 H-25 形ガスタービン/を対象に,ガスタービン発電の燃料とし

てアンモニアを専焼できる中小型ガスタービンシステムの開発に着手。

アンモニアの直接燃焼では,燃焼速度が天然ガスの主成分であるメタンの約 1/5 と遅いため,燃焼が不安定に

なりやすいことや,燃料中の窒素が燃焼により酸化することで大量に発生する窒素酸化物の課題があり,

NOx 排出量を低減する燃焼器の開発と高効率の脱硝装置を組み合わせたガスタービンシステムを構築し,

実用化を目指しているでつ。

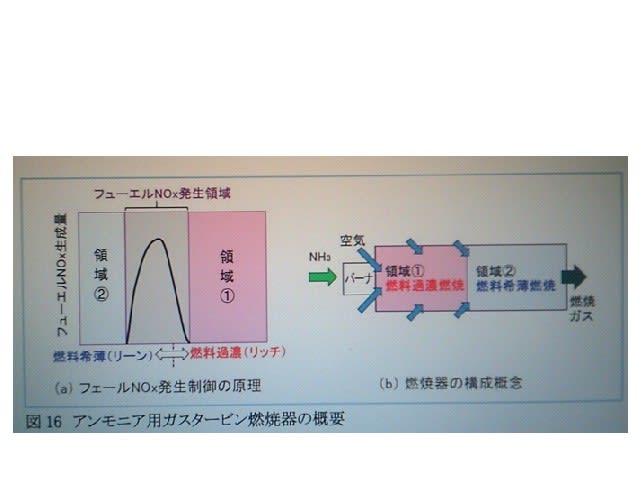

燃焼器の開発では,拡散燃焼器をベースとしたリッチ・リーン二段燃焼方式の検討を進めているでつ(図 12)。

燃焼器の上流域で燃料アンモニアと空気(一次燃焼空気)を化学量論(当量比φ=1)以上の燃料過濃の状態で燃焼させた後

二次燃焼空気との急速混合により即座に希薄燃焼の状態に移行させて NOx の発生を抑えるでつ。

フルスケールの燃焼器1本を使用するアンモニアの燃焼試験装置(図 13)を用意し,試作燃焼器の燃焼安定性,NOx 排出量,

アンモニア燃料切替え時の特性などを試験で確認しながら,開発を進めているでつ。

過去,このような大出力ガスタービンにアンモニア直接燃焼を適用した例はなく,大規模な水素・アンモニアの需要を喚起して

カーボンフリーに貢献できると考えるでつ。

アンモニア分解サイクルガスタービンシステムは、中小型ガスタービンよりも燃焼ガス温度の高い大型ガスタービンでアンモニアを

燃焼させる際は,燃料由来の NOx が更に大量に発生すること,先述のリッチ・リーン二段燃焼方式では燃焼器の大型化や複雑化など

設計上の制約や技術課題が多いことを考慮する必要があるでつ。

大型ガスタービンではガスタービンの排熱を利用してアンモニアを水素と窒素に分解したものを開発済みの水素混焼用燃焼器,

又は,開発中の水素専焼燃焼器により燃焼させるシステムの検討を進めているでつ。

アンモニア分解ガスの燃焼では,アンモニア分解時に若干量残留するアンモニアの一部が燃焼器内でフューエル NOx として変換され,

燃焼器内で元々生成されるサーマル NOx に上乗せされて排出されるものと予想されるでつ。

そこで,NOx の排出規制値を満足するための残留アンモニアによる NOx 増加量を把握する目的で,天然ガスとアンモニア分解ガスの

混合燃料(燃料組成:水素 20vol%,窒素 6.7vol%,天然ガス 73.3vol%,微量のアンモニア)を 1650℃級の水素混焼用ガスタービン燃焼にて

混焼させる実圧燃焼試験を実施。

図 14 に,タービン入口温度 1650℃(定格条件)における燃料中のアンモニア濃度と排ガス中の NOx 濃度の関係を示すでつ。

アンモニア濃度が増加するとともに NOx 濃度が線形で増加する結果となり(図中●印),アンモニアの NOxへの転換率(図中 CR: Conversion ratio)は,

約 90%であったでつ。

また,逆火の発生や燃焼振動の著しい上昇を伴わずに安定に運用できることを確認。

本システムの実用化に向けて,引き続き,主要機器であるアンモニアの分解装置の検討,発電システムとの熱の授受やシステム全体の

運用性の検討を進めているでつ。

水素発電の実用化に向けて,今後,要素開発の結果をもとに実機ガスタービンを用いた実証を進めていくでつ。

ガスタービンの開発,設計,製造,実証をT地点にて実施。

基本設計の段階で各要素の検証試験を実施し,結果を詳細設計に反映,最終的に実機を用いた実証を行う

開発サイクルを同一工場内で実施することで,迅速かつ,信頼性の高い製品の実用化を進めてきたでつ。

水素ガスタービンの開発・実証に関連して,世界初の水素関連技術の実証設備である“高砂水素パーク”(図 15)を

T地点に整備し,2023 年から運用を開始するでつ。

既存の GTCC 実証設備を拠点に水素製造,貯蔵設備を追設することで,次世代水素製造技術から水素ガスタービンによる発電までの

一貫したプロセスの実証試験が可能。

同設備内の水素を利用して大型ガスタービン水素混焼の実証,また H-25 ガスタービンを用いた中小型ガスタービン水素専焼の実証を行うでつ。

2025 年には米国プロジェクトを含めた水素混焼(30vol%)の実用化を開始,更に大型ガスタービンは 2030 年の水素専焼を目指すでつ。

アンモニア焚きについても,同様に中小型 H-25 ガスタービンで実証を行い,実用化するでつ。

水素焚きガスタービンを通して国内外で水素の利活用が先行する地域での事業開発などに参画し,社外との協業を推進しながら

製品の実用化を目指しているでつ。

米国における水素焚きガスタービンプロジェクトを2件あるでつ。

一つは、 米国マクドノフ・アトキンソン発電所での水素燃料混焼実証プロジェクト。

2022 年6月に米国の電力会社ジョージア・パワー(Georgia Power)及び世界有数の独立した非営利エネルギー研究開発組織である

電力研究所とともに,図 16 に示すジョージア州のマクドノフ・アトキンソン発電所で, M501G 形天然ガス焚きガスタービンを使い,

部分負荷及び全負荷の両条件下において,水素と天然ガスの混合燃料による燃焼実証試験に成功。

今回の実証試験は,ジョージア・パワーにおける,未来のエネルギーグリッドを構築して運営発電施設全体の CO2 排出削減を

強化する取組みの一環として、協力により臨んだでつ。

高効率・大型GTCC発電設備では,世界で初めて行われた20vol%の水素混合燃料による燃焼実証であり,この種の試験としては

史上最大規模のものになるでつ。

20vol%の水素混合燃料を使うことで,天然ガス燃焼時に比べて,タービン入口温度・エミッション・メンテナンス間隔の影響を

及ぼさずに CO2排出量は約7%削減されるでつ。

実証試験は当社の DLN マルチノズル燃焼器が使用され,以下の項目を確認。

(1) ガスタービンの全負荷領域で水素混合比率 20vol%の運転を達成。

(2) 水素混焼により部分負荷で発生する一酸化炭素(CO)の排出量が低減。

これにより燃焼効率が改善して,エミッション規定を遵守しつつ運転できる最低負荷を 10%(絶対値)下げる効果を確認。

(3) 水素混合比率 20vol%の運転でも天然ガスの運転と同じ NOx レベルを維持できることを確認。

(4) 天然ガスと水素混合燃料の切替え時,特に水素を遮断する際にタービン入口温度の上昇なく安全に運用できる運転制御ロジックの

検証に成功。

このプロジェクトにおいてエンジニアリング,計画立案,水素混合燃焼装置・機器の提供,運転制御,試運転並びにリスク管理を担当。

本プロジェクトは,当社がこれまで培ってきた水素燃焼の経験に加え,100vol%水素専焼に向けた技術開発をたゆまず推進している成果の

結集であり,水素ガスタービンの実用化に向けた非常に大きな一歩となったでつ。

もう一つの 米国インターマウンテン GTCC 発電プロジェクトは、米国ユタ州のインターマウンテン電力が計画する水素を利用した

GTCC 発電プロジェクトにて 84 万 kW 級の M501JAC 形ガスタービン2基を中核とする GTCC 発電設備を受注。

2025年に 30vol%の水素混焼,2045 年までに水素専焼での発電が計画されているでつ。

本プロジェクトは,石炭火力発電所の設備更新により建設されるもので,水素混焼率 30vol%の GTCC への更新により,

最大で年間 460 万トンの CO2排出量削減に寄与できる見込み。

燃料の水素は,参画するユタ州内の再生可能エネルギー由来電力による先進的クリーンエネルギー貯蔵事業からの活用が

期待されているでつ。

この事業は図 17 に示すように,

①米国西海岸の安価な再エネ電力で水電解によりグリーン水素を製造。

②この地域に豊富に存在する地下岩塩空洞にそのグリーン水素を貯蔵。

③電力必要時に岩塩空洞よりグリーン水素を取り出し GTCC で発電。

発電された電力は,インターマウンテン発電所からロッキー山脈をまたいで,カリフォルニア州,及びユタ州に幅広く供給され,

この地域における水素のバリューチェーンを構築するものとなるでつ。

水素やアンモニアを利用した当社の発電用ガスタービンの開発・検証状況と,実用化へのスケジュールを中心にカーボンニュートラル達成に

向けた取組みを示したでつ。

水素・天然ガス混焼方式のガスタービンの燃焼器の開発に取り組み,30vol%の混焼条件においてガスタービンの運転が可能な目途がたったでつ。

引き続き,水素専焼方式の開発を進めると共に,実用化に向けて実機の実証に取組むでつ。

また,アンモニアを利用した直接燃焼ガスタービンシステムとアンモニア分解サイクルガスタービンシステムについても引き続き開発を進め,

カーボンフリー発電システムのラインアップを拡充するでつ。

CO2 削減に貢献できる水素・アンモニア焚き GTCC の開発・実用化を通して世界中のパートナーと協調し,グローバル社会全体の

カーボンニュートラル達成に向けて一層取組むでつ。