世界がカーボンニュートラルに進む中,三菱重工業株式会社(以下,当社)主力製品であるGTCC・汽力発電の

カーボンニュートラルへの対応も急務。

このような環境において,水素ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までに

わたる技術を世界で初めて一貫して検証できる“高砂水素パーク”を整備中。

整備状況とともに,導入予定の水素製造技術についての状況がどうなっているかでつなぁ~

高砂水素パークは関連設備を順次拡充し,2025 年に大型ガスタービンで 30%混焼,中小型では 100%水素専焼の

製品を商用化する予定。

地球温暖化問題解決は現在人類の重要な課題であり,2020 年 10 月,政府は 2050 年までに温室効果ガスの排出を

全体としてゼロにする,“カーボンニュートラル”を目指すことを宣言。

“排出を全体としてゼロ”とは,二酸化炭素(CO2)をはじめとする温室効果ガスの人為的な排出量から,

植林,森林管理などによる人為的な吸収量”を差し引いて,合計を実質的にゼロにすることを意味するでつ。

このカーボンニュートラルの達成のためには,再生可能エネルギーの大幅な普及拡大は不可欠。

また,それと並行して,経済性やエネルギーの安定供給を維持することもまた重要。

既存のインフラのエナジートランジションを進めることにより,社会コストを最小化しながら,

現実的かつスピーディにカーボンニュートラル社会を実現することを目指しているでつ。

太陽光発電や風力発電などの再生可能エネルギーはカーボンニュートラル社会の達成に大きく貢献するでつが,

天候に左右されやすいという特性から,出力の変動が大きく電力網としての信頼性が低下。

この信頼性低下を抑制する手段として,火力発電の中で CO₂排出量が最も少ない Gas Turbine Combined Cycleは,

柔軟性や信頼性も高く,今後も重要な動力源としての役割を果たすことが期待されているでつ。

更に天然ガス燃料に CO2 を排出しない水素またはアンモニアを混合,更には代替することにより,系統の安定化とともに,

安定化のために運転される火力発電からの CO2排出量も大幅に減少することができるでつ。

図1に水素・アンモニア利用の背景を示す。世界的には太陽電池・風力発電に代表される再生可能エネルギーの

普及が進んでいるでつ。

これらの電源は時間・天候・季節による変動が大きく,利用拡大には蓄エネルギー技術の導入が必要。

図1左は蓄エネルギー技術の年間の放電回数と放電時間で得失を示したでつ。

短時間ではリチウム電池が有利であるが,数日・数十回/年の蓄電に対しては水素など化学エネルギーへの変換が有利。

図1右は再生可能エネルギー賦存の地域性を示したでつ。

世界の多くの地域では再生可能エネルギーの普及が進み,再生可能エネルギーの余剰電力による水電解により

製造されたグリーン水素の普及が進むと予想。

一方で,日本・韓国等の再生可能エネルギー資源に恵まれない地域では,輸送効率が高いアンモニア利用の普及とともに,

既存 LNG インフラを活かしたメタンの水素と固体炭素への熱分解による水素製造であるターコイズ水素の期待が高いでつ。

また,東南アジアなど安価な化石燃料資源に頼らざるを得ない地域でもターコイズ水素への期待が大きくなっており,

各ニーズに沿った脱炭素技術の実証・社会実装が急がれるでつ。

このように,水素を燃料とする水素焚きガスタービンの早期商用化が期待される中,水素は天然ガスに比較して

火炎の伝搬速度が速く,燃焼器内の火炎が燃料の混合部に逆戻りする逆火が起こりやすい等の課題があるでつが,

これまでに培った燃焼技術により水素燃焼に適した燃焼器を開発し,水素焚きガスタービンの開発を進めているでつ。

合わせて既存の発電設備に対しても最小限の改造で水素燃焼が可能となるよう既存機に向けた開発も進めているでつ。

このように水素利用技術の開発を進める中,発電に利用する水素を確保し,ガスタービンの運転実証を行う機会は少ないでつ。

そこで,ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までにわたる技術を世界で初めて一貫して

検証できる“高砂水素パーク”を,同製作所構内の実証設備複合サイクル発電所、通称:第二 T 地点に隣接させて整備中

。

現在 2023 年度の稼働開始を目指し,同年度に水素製造・貯蔵及びガスタービンでの水素燃焼技術の試験・実証運転に

着手できるよう準備中。

水素製造設備は,アルカリ水電解装置等による水素製造に加え,固体酸化物形電解セルによる高温水蒸気電解,

ターコイズ水素の製造と貯蔵・発電までの一貫実証など,次世代水素製造技術の試験・実証を順次行う予定。

“MISSION NET ZERO”を宣言し CO2直接・間接排出についても 2040 年までにカーボンニュートラルを

実現することを目指しているでつ。

主な取組みとして,エナジートランジションによる事業・製品の低・脱炭素化を図り,加えて CO2 回収事業を

含めた CCUS事業の拡大を進める目論み。

これらのうち,火力発電業界向けの取組みでつ。

エナジートランジション&パワー事業本部は,具体的には 2050 年のカーボンニュートラルに向けた“火力発電の

エナジートランジション”“産業用エナジーの効率的な活用”“水素バリューチェーンの構築”に取り組んでいるでつ。

この中でも,非化石燃料への転換による火力発電におけるカーボンニュートラルの推進は極めて重要。

図2に発電技術開発のロードマップを示すでつ。

火力発電は大きく分けて汽力発電とガスタービン・コンバインドサイクルに分けることができるでつ。

汽力発電の主流であるボイラ・タービン等からなる既設石炭焚き火力発電では,技術が確立済みのバイオマス高混焼化による

CO2 削減が進行。

続いて現在急速に開発・実証が進展しているアンモニアの混焼化・混焼率の引き上げにより更なる CO2 排出量の削減を目指すでつ。

一方,ガスタービン・コンバインドサイクルについては石炭など固体燃料の利用はないものの,更なるCO2排出量の削減が求められており,

水素やアンモニアの混焼,そして将来的にはそれらの専焼により CO2ゼロを目指すでつ。

カーボンニュートラルへの取組みが近年盛り上がりを見せているでつ。

発電用ガスタービンにおいては燃料を従来使用していた天然ガスから,水素や燃料アンモニアを活用し,CO2 の排出を

減らすまたは排出しないことで社会貢献を実現する動きが活発化。

上記を実現するための水素混焼/専焼やアンモニア専焼のための各種燃焼器の実証及び商用化のロードマップを図3に示すでつ。

マルチノズル燃焼器(予混合)における 30%及び 50%混焼の燃焼試験は完了。

また中小型向けの水素専焼のマルチクラスタ燃焼器に関しては,開発の最終段階を迎えており,高砂水素パークにて今後実機実証を経て,

共に2025 年までの商用化。

また 1650℃級のマルチクラスタ燃焼器に関しては 2025 年までに燃焼試験を完了させ,水素が十分に供給されると期待されている

2030 年までの商用化を目指して開発。

商用化との具体例として,米国現地法人を通じて米国ユタ州に世界最大のグリーン水素の製造・貯蔵施設となる水素ハブを建設し

機器供給する最新の 840MW 級水素焚きガスタービン・コンバインドサイクル発電所へ,当該グリーン水素を供給するプロジェクトが

既に遂行中。

このプロジェクトでは 30%のグリーン水素混焼で 2025 年に運転を開始し,段階的に水素の割合を拡大させ,2045 年までに

100%のグリーン水素専焼での運転を達成する計画。

この商品化ロードマップを達成することにより,図4に示す EU Taxonomy で求められる CO2排出原単位、2023 年~2035年は 270g/kWh,

2035 年以降は 0g/kWhを達成することでつ。

これらの世界動向,規準等も見ながら技術開発を進め,世界のカーボンニュートラルに向けているでつ。

ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までにわたる技術を世界で初めて

一貫して検証できる“高砂水素パーク”を,同製作所構内の実証設備複合サイクル発電所に隣接させて整備中。

この“高砂水素パーク”の全体構想を図5に示すでつ。

M501JAC 形を適用する大型ガスタービンからなる水素発電実証設備,H25形を適応する中小型ガスタービン及び燃焼試験設備に

水素を供給するため隣接させて整備中。

図6に“高砂水素パーク”の構成を示すでつ。

再生可能エネルギーによる水電解・水蒸気電解への適用を期待される電解装置及び,天然ガスの熱分解を行う

メタン熱分解装置にてそれぞれ製造したグリーン/ターコイズ水素を水素貯蓄設備に貯蓄し,各種実証試験設備で

燃料として発電し,グリッドに供給。

グリーン/ターコイズ水素からの水素発電の一貫実証,更には二次電池による電力貯蔵と全体最適エネルギーマネジメントシステムを

組み合わせた,電解水素と二次電池による余剰電力貯蔵,及び高需要期に水素ガスタービンと二次電池からの電力供給を行うことで,

高度なエネルギーマネジメントを一貫実証できる設備の構築。

現在,2022 年度の稼働開始に向けて貯蔵設備を建設中(図7)。

水素製造装置として5.5MW アルカリ電解装置を Hydrogen-Pro 社から購入し 2023 年度運用開始に向け設置工事を

進めているでつ。

工事完了後にガスタービンでの水素燃焼技術の試験・実証運転に着手。

水素発電の一貫実証は,水電解装置として既に実用に供されているアルカリ水電解を導入して先行させるでつが,

同パーク内に,開発中の高温型水電解装置として SOEC,低温型水電解装置としてアニオン交換膜水電解装置,

更にはターコイズ水素の製造などの実証機を設置して,次世代水素製造技術の試験・実証を順次行う予定。

図8は参画中の水素プロジェクトの一例。

米国ユタ州の水素製造・貯蔵施設となる水素ハブでは地下岩塩層に空洞を作り水素貯蔵施設を整備して再生可能エネルギーによる

グリーン水素を貯蔵し,水素ガスタービンで発電するプロジェクト。

このプロジェクトで採用される水素製造設備は,“高砂水素パーク”に設置する物と同じ Hydrogen-Pro 社製であり,

“高砂水素パーク”が先行実証。

英国では,ZeroCarbon Humber として,既設発電所の天然ガス焚きから水素焚き転換プロジェクトが進行中。

現在,当事業本部では複数の水素製造技術の開発を行っているでつ。

ここでは,その中から,ターコイズ水素の製造技術及び,次世代型低温型水電解である AEM の開発状況でつ。

(1) ターコイズ水素製造技術

前でも述べたようにメタン熱分解は,天然ガスの主成分であるメタンを高温下で固体の炭素と水素に分解する技術で,

従来は工業用材料であるカーボンブラック等,炭素素材の製造に使われてきた製法。

同時に生成される水素に注目し,効率よく水素を生産できる反応形態を見出したでつ。

図9にターコイズ水素製造技術の概要を示すでつ。

天然ガスのインフラは既に確立されており,天然ガス焚きの火力発電所が多数建設。

この天然ガスインフラの供給ラインと火力発電所等の間,または他の天然ガス発電事業者の発電設備の上流に

ターコイズ水素プラントを追設し,ガスタービンの燃焼器を水素用に換装するだけで既存火力の大幅な低炭素化,

更には脱炭素化:CO2 排出ゼロ発電が達成可能。

このときの副生カーボンは固体であるため,常温常圧で気体となる CO2 よりも容易に固定化・貯蔵を行うことができるでつ。

在は,要素試験装置で反応状況や適正条件のスクリーニングを進めているでつが,製品群から図 10 に示すような反応炉を

抽出し検討を進めているでつ。

これらから適切な反応器形態を選定して開発を加速させる計画。

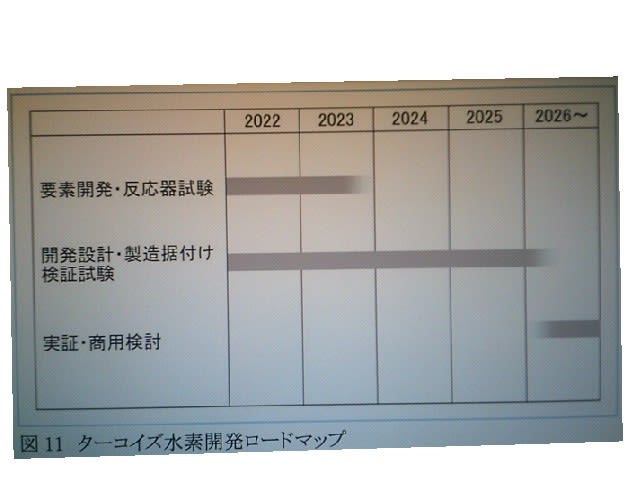

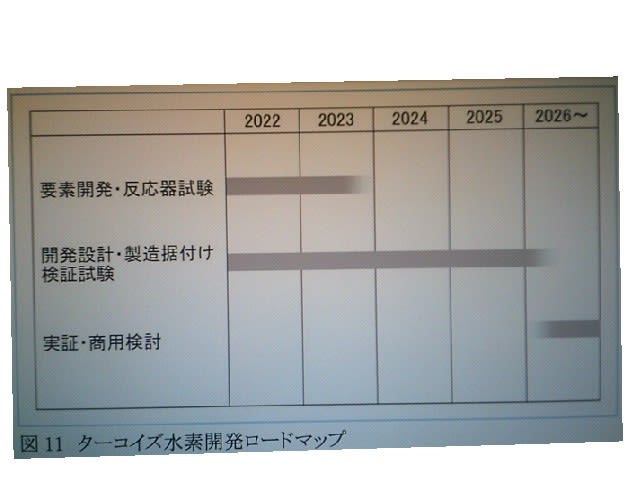

大まかなロードマップを図 11 に示すでつ。

(2) アニオン交換膜水電解水素製造技術 固体高分子電解質膜を使った電解技術では水素イオン透過膜を用いた

プロトン交換膜水電解技術が主流であるでつが,多く実装されているアルカリ電解に比べて高電流密度運転が可能で

電解槽の小型化が可能。

一方,高純度な純水が必要で酸性環境になるため触媒やその他接液部に貴金属や Ti 系部材を多用する必要。

AEM 水電解は,PEM 水電解と同様な高電流密度運転が可能でありながら,アルカリ水溶液中で電解可能でステンレス等が使用可能なため

低コスト化が期待できるでつ。

図 12に開発状況を示すでつ。

現在,小型要素セルを試作し,適切な製法の検討・運転条件の最適化などを行っているでつ。

サンプルの評価結果を示すでつが一般的なアルカリ水電解に比べて大幅な電流密度増加が期待できることがわかているでつ。

今後は図 13 に示すように,開発を進め,数 MW クラスの高砂水素パークでの実証を経て,商用機への展開。

燃料アンモニア利用技術の開発状況は,水素とともに火力発電のエナジートランジションの一翼を

担うアンモニア利用技術の開発状況。

アンモニア燃焼による発電技術については,図 14 に総合研究所 長崎地区に集中的に試験装置が整備されてて,

“長崎カーボンニュートラルパーク”とも呼称しながら開発の加速を図っているでつ。

アンモニアについては,微粉炭焚きボイラで高い混焼率を可能とするバーナの開発を進めているでつ。

アンモニアは,LPG 等の炭化水素燃料と比較して燃焼速度が遅いことからバーナにおける火炎の保持が難しいことに加え,

N分量が多いため,適切な燃料濃度の燃焼でない場合は多量の NOx が発生するという課題。

2021 年に小規模の燃焼試験炉を利用してアンモニア混焼・専焼の燃焼試験を実施。

本試験は,国内外の事業用及び産業用ボイラへの専焼バーナの提供を念頭に,これまで蓄積した多様な燃料のバーナ設計経験と

基礎燃焼試験結果を踏まえ,複数のバーナ型式を対象に実施。

燃焼時において極めて安定した火炎であることを確認するとともに,NOx 排出量が事前に実施した基礎燃焼試験通りであること,

残留アンモニアがゼロであることを確認。

現在,アンモニア高混焼化を目指し,国立研究開発法人新エネルギー・産業技術総合開発機構の

グリーンイノベーション基金事業/燃料アンモニアサプライチェーンの構築プロジェクトにおいて,石炭焚ボイラにおけるアンモニア高混焼技術の

開発・実証に取り組んでいるでつ。

図 15 に示すとおり,2024 年度までに,実機同等スケールバーナでの燃焼試験により,アンモニア専焼バーナを開発。

併せて, JERA と共同でアンモニア混焼ボイラとしての実機実証に向けた設備の基本計画,フィージビリティ・スタディにも

取り組んでおり,実機での実証運転で旋回燃焼方式と対向燃焼方式の 2 つのユニットにおいて 50%以上のアンモニア混焼の検証。

なお,本項に示す開発は国立研究開発法人新エネルギー・産業技術総合開発機構の

“JPNP21020 グリーンイノベーション基金事業/燃料アンモニアサプライチェーンの構築/アンモニアの発電利用における

高混焼化・専焼化/石炭ボイラにおけるアンモニア高混焼技術の開発・実証/アンモニア専焼バーナを活用した火力発電所に

おける高混焼実機実証”にて実施。

ガスタービン発電の燃料としてアンモニアを専焼できる燃焼器の開発にも着手。

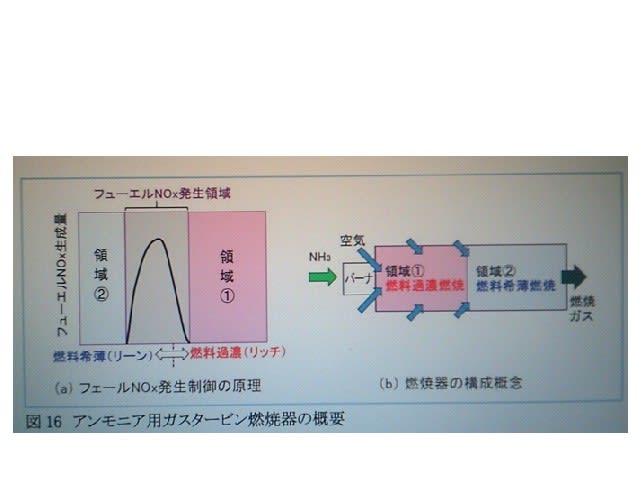

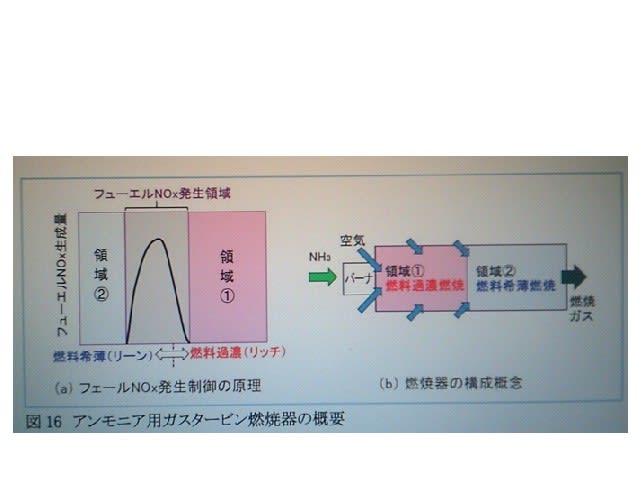

アンモニアはその燃料中に窒素を含むため,燃焼時にフューエル NOx とよばれる NOxが大量に発生。

その原理を図 16(a)に示すでつ。

燃料過濃及び燃料希薄の状態では比較的NOx を低く抑えることができることが知られているでつ。

図 16(b)に示すとおり,1本の燃焼器の空気配分を調整して,燃焼器上流は燃料過濃条件,下流燃料希薄条件を

作り出す燃焼器の開発を実施中。

このアンモニア焚き燃焼器で極力 NOx 発生を抑制し,これに超高性能な脱硝を組み合わせることにより実機実証を進める計画。

2025 年に実機での実証試験が実施できるできるように開発を進めているでつ。

高砂水素パークを中心に,火力発電業界向けカーボンニュートラルへの取り組んでいるでつ。

第二T地点に隣接して設置される高砂水素パークは,水素貯蔵設備など整備中で,まずは Hydrogen-Pro 社から

導入するアルカリ電解水素製造装置を設置し,水素製造・発電の一環実証設備として 2023 年の稼働予定。

併せて,複数の水素製造技術開発を進めており,実証段階に入ったものから,高砂水素パークに実証機を設置し,

実証運転を行っていく予定。

併せて,複数の水素製造技術開発を進めており,実証段階に入ったものから,高砂水素パークに実証機を設置し,

実証運転を行っていく予定。これらのうち,ターコイズ水素製造技術,AEM 水電解技術併せて行ったでつ。

エナジートランジション技術を用いて, 2040 年に向けた“MISSION NET ZERO”の達成を目指すとともに,

カーボンニュートラル社会の実現させるでつ。

カーボンニュートラル社会は,未来の話ではないでつ。

もうはじまっているでつ。

カーボンニュートラルへの対応も急務。

このような環境において,水素ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までに

わたる技術を世界で初めて一貫して検証できる“高砂水素パーク”を整備中。

整備状況とともに,導入予定の水素製造技術についての状況がどうなっているかでつなぁ~

高砂水素パークは関連設備を順次拡充し,2025 年に大型ガスタービンで 30%混焼,中小型では 100%水素専焼の

製品を商用化する予定。

地球温暖化問題解決は現在人類の重要な課題であり,2020 年 10 月,政府は 2050 年までに温室効果ガスの排出を

全体としてゼロにする,“カーボンニュートラル”を目指すことを宣言。

“排出を全体としてゼロ”とは,二酸化炭素(CO2)をはじめとする温室効果ガスの人為的な排出量から,

植林,森林管理などによる人為的な吸収量”を差し引いて,合計を実質的にゼロにすることを意味するでつ。

このカーボンニュートラルの達成のためには,再生可能エネルギーの大幅な普及拡大は不可欠。

また,それと並行して,経済性やエネルギーの安定供給を維持することもまた重要。

既存のインフラのエナジートランジションを進めることにより,社会コストを最小化しながら,

現実的かつスピーディにカーボンニュートラル社会を実現することを目指しているでつ。

太陽光発電や風力発電などの再生可能エネルギーはカーボンニュートラル社会の達成に大きく貢献するでつが,

天候に左右されやすいという特性から,出力の変動が大きく電力網としての信頼性が低下。

この信頼性低下を抑制する手段として,火力発電の中で CO₂排出量が最も少ない Gas Turbine Combined Cycleは,

柔軟性や信頼性も高く,今後も重要な動力源としての役割を果たすことが期待されているでつ。

更に天然ガス燃料に CO2 を排出しない水素またはアンモニアを混合,更には代替することにより,系統の安定化とともに,

安定化のために運転される火力発電からの CO2排出量も大幅に減少することができるでつ。

図1に水素・アンモニア利用の背景を示す。世界的には太陽電池・風力発電に代表される再生可能エネルギーの

普及が進んでいるでつ。

これらの電源は時間・天候・季節による変動が大きく,利用拡大には蓄エネルギー技術の導入が必要。

図1左は蓄エネルギー技術の年間の放電回数と放電時間で得失を示したでつ。

短時間ではリチウム電池が有利であるが,数日・数十回/年の蓄電に対しては水素など化学エネルギーへの変換が有利。

図1右は再生可能エネルギー賦存の地域性を示したでつ。

世界の多くの地域では再生可能エネルギーの普及が進み,再生可能エネルギーの余剰電力による水電解により

製造されたグリーン水素の普及が進むと予想。

一方で,日本・韓国等の再生可能エネルギー資源に恵まれない地域では,輸送効率が高いアンモニア利用の普及とともに,

既存 LNG インフラを活かしたメタンの水素と固体炭素への熱分解による水素製造であるターコイズ水素の期待が高いでつ。

また,東南アジアなど安価な化石燃料資源に頼らざるを得ない地域でもターコイズ水素への期待が大きくなっており,

各ニーズに沿った脱炭素技術の実証・社会実装が急がれるでつ。

このように,水素を燃料とする水素焚きガスタービンの早期商用化が期待される中,水素は天然ガスに比較して

火炎の伝搬速度が速く,燃焼器内の火炎が燃料の混合部に逆戻りする逆火が起こりやすい等の課題があるでつが,

これまでに培った燃焼技術により水素燃焼に適した燃焼器を開発し,水素焚きガスタービンの開発を進めているでつ。

合わせて既存の発電設備に対しても最小限の改造で水素燃焼が可能となるよう既存機に向けた開発も進めているでつ。

このように水素利用技術の開発を進める中,発電に利用する水素を確保し,ガスタービンの運転実証を行う機会は少ないでつ。

そこで,ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までにわたる技術を世界で初めて一貫して

検証できる“高砂水素パーク”を,同製作所構内の実証設備複合サイクル発電所、通称:第二 T 地点に隣接させて整備中

。

現在 2023 年度の稼働開始を目指し,同年度に水素製造・貯蔵及びガスタービンでの水素燃焼技術の試験・実証運転に

着手できるよう準備中。

水素製造設備は,アルカリ水電解装置等による水素製造に加え,固体酸化物形電解セルによる高温水蒸気電解,

ターコイズ水素の製造と貯蔵・発電までの一貫実証など,次世代水素製造技術の試験・実証を順次行う予定。

“MISSION NET ZERO”を宣言し CO2直接・間接排出についても 2040 年までにカーボンニュートラルを

実現することを目指しているでつ。

主な取組みとして,エナジートランジションによる事業・製品の低・脱炭素化を図り,加えて CO2 回収事業を

含めた CCUS事業の拡大を進める目論み。

これらのうち,火力発電業界向けの取組みでつ。

エナジートランジション&パワー事業本部は,具体的には 2050 年のカーボンニュートラルに向けた“火力発電の

エナジートランジション”“産業用エナジーの効率的な活用”“水素バリューチェーンの構築”に取り組んでいるでつ。

この中でも,非化石燃料への転換による火力発電におけるカーボンニュートラルの推進は極めて重要。

図2に発電技術開発のロードマップを示すでつ。

火力発電は大きく分けて汽力発電とガスタービン・コンバインドサイクルに分けることができるでつ。

汽力発電の主流であるボイラ・タービン等からなる既設石炭焚き火力発電では,技術が確立済みのバイオマス高混焼化による

CO2 削減が進行。

続いて現在急速に開発・実証が進展しているアンモニアの混焼化・混焼率の引き上げにより更なる CO2 排出量の削減を目指すでつ。

一方,ガスタービン・コンバインドサイクルについては石炭など固体燃料の利用はないものの,更なるCO2排出量の削減が求められており,

水素やアンモニアの混焼,そして将来的にはそれらの専焼により CO2ゼロを目指すでつ。

カーボンニュートラルへの取組みが近年盛り上がりを見せているでつ。

発電用ガスタービンにおいては燃料を従来使用していた天然ガスから,水素や燃料アンモニアを活用し,CO2 の排出を

減らすまたは排出しないことで社会貢献を実現する動きが活発化。

上記を実現するための水素混焼/専焼やアンモニア専焼のための各種燃焼器の実証及び商用化のロードマップを図3に示すでつ。

マルチノズル燃焼器(予混合)における 30%及び 50%混焼の燃焼試験は完了。

また中小型向けの水素専焼のマルチクラスタ燃焼器に関しては,開発の最終段階を迎えており,高砂水素パークにて今後実機実証を経て,

共に2025 年までの商用化。

また 1650℃級のマルチクラスタ燃焼器に関しては 2025 年までに燃焼試験を完了させ,水素が十分に供給されると期待されている

2030 年までの商用化を目指して開発。

商用化との具体例として,米国現地法人を通じて米国ユタ州に世界最大のグリーン水素の製造・貯蔵施設となる水素ハブを建設し

機器供給する最新の 840MW 級水素焚きガスタービン・コンバインドサイクル発電所へ,当該グリーン水素を供給するプロジェクトが

既に遂行中。

このプロジェクトでは 30%のグリーン水素混焼で 2025 年に運転を開始し,段階的に水素の割合を拡大させ,2045 年までに

100%のグリーン水素専焼での運転を達成する計画。

この商品化ロードマップを達成することにより,図4に示す EU Taxonomy で求められる CO2排出原単位、2023 年~2035年は 270g/kWh,

2035 年以降は 0g/kWhを達成することでつ。

これらの世界動向,規準等も見ながら技術開発を進め,世界のカーボンニュートラルに向けているでつ。

ガスタービンの開発・製造拠点を置く高砂製作所に水素製造から発電までにわたる技術を世界で初めて

一貫して検証できる“高砂水素パーク”を,同製作所構内の実証設備複合サイクル発電所に隣接させて整備中。

この“高砂水素パーク”の全体構想を図5に示すでつ。

M501JAC 形を適用する大型ガスタービンからなる水素発電実証設備,H25形を適応する中小型ガスタービン及び燃焼試験設備に

水素を供給するため隣接させて整備中。

図6に“高砂水素パーク”の構成を示すでつ。

再生可能エネルギーによる水電解・水蒸気電解への適用を期待される電解装置及び,天然ガスの熱分解を行う

メタン熱分解装置にてそれぞれ製造したグリーン/ターコイズ水素を水素貯蓄設備に貯蓄し,各種実証試験設備で

燃料として発電し,グリッドに供給。

グリーン/ターコイズ水素からの水素発電の一貫実証,更には二次電池による電力貯蔵と全体最適エネルギーマネジメントシステムを

組み合わせた,電解水素と二次電池による余剰電力貯蔵,及び高需要期に水素ガスタービンと二次電池からの電力供給を行うことで,

高度なエネルギーマネジメントを一貫実証できる設備の構築。

現在,2022 年度の稼働開始に向けて貯蔵設備を建設中(図7)。

水素製造装置として5.5MW アルカリ電解装置を Hydrogen-Pro 社から購入し 2023 年度運用開始に向け設置工事を

進めているでつ。

工事完了後にガスタービンでの水素燃焼技術の試験・実証運転に着手。

水素発電の一貫実証は,水電解装置として既に実用に供されているアルカリ水電解を導入して先行させるでつが,

同パーク内に,開発中の高温型水電解装置として SOEC,低温型水電解装置としてアニオン交換膜水電解装置,

更にはターコイズ水素の製造などの実証機を設置して,次世代水素製造技術の試験・実証を順次行う予定。

図8は参画中の水素プロジェクトの一例。

米国ユタ州の水素製造・貯蔵施設となる水素ハブでは地下岩塩層に空洞を作り水素貯蔵施設を整備して再生可能エネルギーによる

グリーン水素を貯蔵し,水素ガスタービンで発電するプロジェクト。

このプロジェクトで採用される水素製造設備は,“高砂水素パーク”に設置する物と同じ Hydrogen-Pro 社製であり,

“高砂水素パーク”が先行実証。

英国では,ZeroCarbon Humber として,既設発電所の天然ガス焚きから水素焚き転換プロジェクトが進行中。

現在,当事業本部では複数の水素製造技術の開発を行っているでつ。

ここでは,その中から,ターコイズ水素の製造技術及び,次世代型低温型水電解である AEM の開発状況でつ。

(1) ターコイズ水素製造技術

前でも述べたようにメタン熱分解は,天然ガスの主成分であるメタンを高温下で固体の炭素と水素に分解する技術で,

従来は工業用材料であるカーボンブラック等,炭素素材の製造に使われてきた製法。

同時に生成される水素に注目し,効率よく水素を生産できる反応形態を見出したでつ。

図9にターコイズ水素製造技術の概要を示すでつ。

天然ガスのインフラは既に確立されており,天然ガス焚きの火力発電所が多数建設。

この天然ガスインフラの供給ラインと火力発電所等の間,または他の天然ガス発電事業者の発電設備の上流に

ターコイズ水素プラントを追設し,ガスタービンの燃焼器を水素用に換装するだけで既存火力の大幅な低炭素化,

更には脱炭素化:CO2 排出ゼロ発電が達成可能。

このときの副生カーボンは固体であるため,常温常圧で気体となる CO2 よりも容易に固定化・貯蔵を行うことができるでつ。

在は,要素試験装置で反応状況や適正条件のスクリーニングを進めているでつが,製品群から図 10 に示すような反応炉を

抽出し検討を進めているでつ。

これらから適切な反応器形態を選定して開発を加速させる計画。

大まかなロードマップを図 11 に示すでつ。

(2) アニオン交換膜水電解水素製造技術 固体高分子電解質膜を使った電解技術では水素イオン透過膜を用いた

プロトン交換膜水電解技術が主流であるでつが,多く実装されているアルカリ電解に比べて高電流密度運転が可能で

電解槽の小型化が可能。

一方,高純度な純水が必要で酸性環境になるため触媒やその他接液部に貴金属や Ti 系部材を多用する必要。

AEM 水電解は,PEM 水電解と同様な高電流密度運転が可能でありながら,アルカリ水溶液中で電解可能でステンレス等が使用可能なため

低コスト化が期待できるでつ。

図 12に開発状況を示すでつ。

現在,小型要素セルを試作し,適切な製法の検討・運転条件の最適化などを行っているでつ。

サンプルの評価結果を示すでつが一般的なアルカリ水電解に比べて大幅な電流密度増加が期待できることがわかているでつ。

今後は図 13 に示すように,開発を進め,数 MW クラスの高砂水素パークでの実証を経て,商用機への展開。

燃料アンモニア利用技術の開発状況は,水素とともに火力発電のエナジートランジションの一翼を

担うアンモニア利用技術の開発状況。

アンモニア燃焼による発電技術については,図 14 に総合研究所 長崎地区に集中的に試験装置が整備されてて,

“長崎カーボンニュートラルパーク”とも呼称しながら開発の加速を図っているでつ。

アンモニアについては,微粉炭焚きボイラで高い混焼率を可能とするバーナの開発を進めているでつ。

アンモニアは,LPG 等の炭化水素燃料と比較して燃焼速度が遅いことからバーナにおける火炎の保持が難しいことに加え,

N分量が多いため,適切な燃料濃度の燃焼でない場合は多量の NOx が発生するという課題。

2021 年に小規模の燃焼試験炉を利用してアンモニア混焼・専焼の燃焼試験を実施。

本試験は,国内外の事業用及び産業用ボイラへの専焼バーナの提供を念頭に,これまで蓄積した多様な燃料のバーナ設計経験と

基礎燃焼試験結果を踏まえ,複数のバーナ型式を対象に実施。

燃焼時において極めて安定した火炎であることを確認するとともに,NOx 排出量が事前に実施した基礎燃焼試験通りであること,

残留アンモニアがゼロであることを確認。

現在,アンモニア高混焼化を目指し,国立研究開発法人新エネルギー・産業技術総合開発機構の

グリーンイノベーション基金事業/燃料アンモニアサプライチェーンの構築プロジェクトにおいて,石炭焚ボイラにおけるアンモニア高混焼技術の

開発・実証に取り組んでいるでつ。

図 15 に示すとおり,2024 年度までに,実機同等スケールバーナでの燃焼試験により,アンモニア専焼バーナを開発。

併せて, JERA と共同でアンモニア混焼ボイラとしての実機実証に向けた設備の基本計画,フィージビリティ・スタディにも

取り組んでおり,実機での実証運転で旋回燃焼方式と対向燃焼方式の 2 つのユニットにおいて 50%以上のアンモニア混焼の検証。

なお,本項に示す開発は国立研究開発法人新エネルギー・産業技術総合開発機構の

“JPNP21020 グリーンイノベーション基金事業/燃料アンモニアサプライチェーンの構築/アンモニアの発電利用における

高混焼化・専焼化/石炭ボイラにおけるアンモニア高混焼技術の開発・実証/アンモニア専焼バーナを活用した火力発電所に

おける高混焼実機実証”にて実施。

ガスタービン発電の燃料としてアンモニアを専焼できる燃焼器の開発にも着手。

アンモニアはその燃料中に窒素を含むため,燃焼時にフューエル NOx とよばれる NOxが大量に発生。

その原理を図 16(a)に示すでつ。

燃料過濃及び燃料希薄の状態では比較的NOx を低く抑えることができることが知られているでつ。

図 16(b)に示すとおり,1本の燃焼器の空気配分を調整して,燃焼器上流は燃料過濃条件,下流燃料希薄条件を

作り出す燃焼器の開発を実施中。

このアンモニア焚き燃焼器で極力 NOx 発生を抑制し,これに超高性能な脱硝を組み合わせることにより実機実証を進める計画。

2025 年に実機での実証試験が実施できるできるように開発を進めているでつ。

高砂水素パークを中心に,火力発電業界向けカーボンニュートラルへの取り組んでいるでつ。

第二T地点に隣接して設置される高砂水素パークは,水素貯蔵設備など整備中で,まずは Hydrogen-Pro 社から

導入するアルカリ電解水素製造装置を設置し,水素製造・発電の一環実証設備として 2023 年の稼働予定。

併せて,複数の水素製造技術開発を進めており,実証段階に入ったものから,高砂水素パークに実証機を設置し,

実証運転を行っていく予定。

併せて,複数の水素製造技術開発を進めており,実証段階に入ったものから,高砂水素パークに実証機を設置し,

実証運転を行っていく予定。これらのうち,ターコイズ水素製造技術,AEM 水電解技術併せて行ったでつ。

エナジートランジション技術を用いて, 2040 年に向けた“MISSION NET ZERO”の達成を目指すとともに,

カーボンニュートラル社会の実現させるでつ。

カーボンニュートラル社会は,未来の話ではないでつ。

もうはじまっているでつ。