前回の記事で工場の準備の合間に緊急性の高い修理をねじ込んでいると書きましたが…

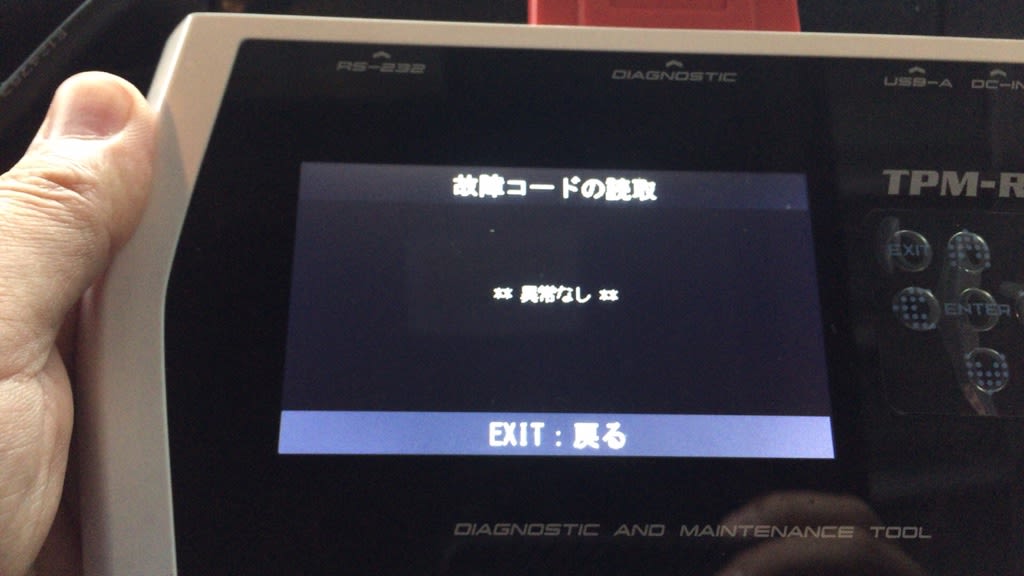

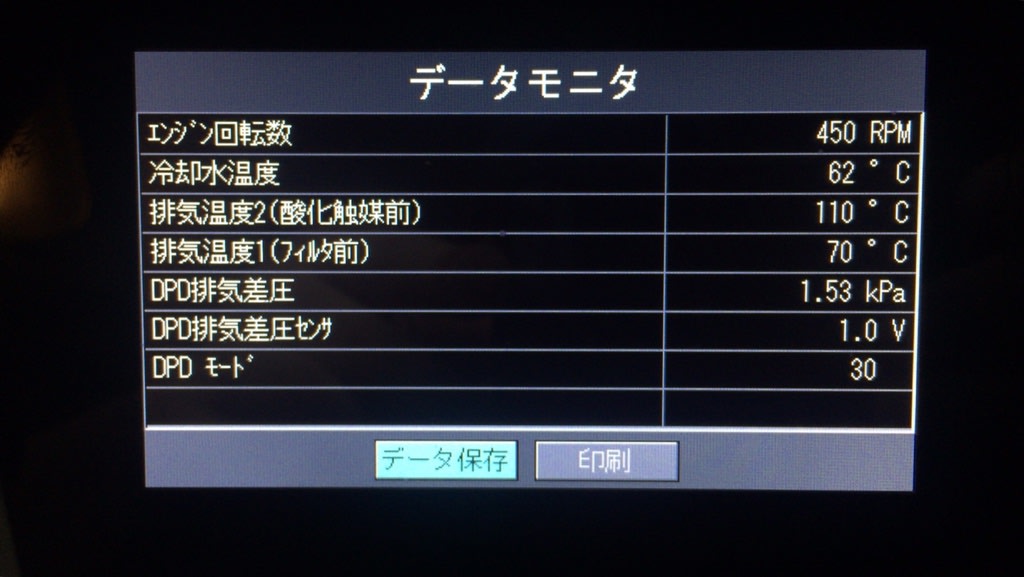

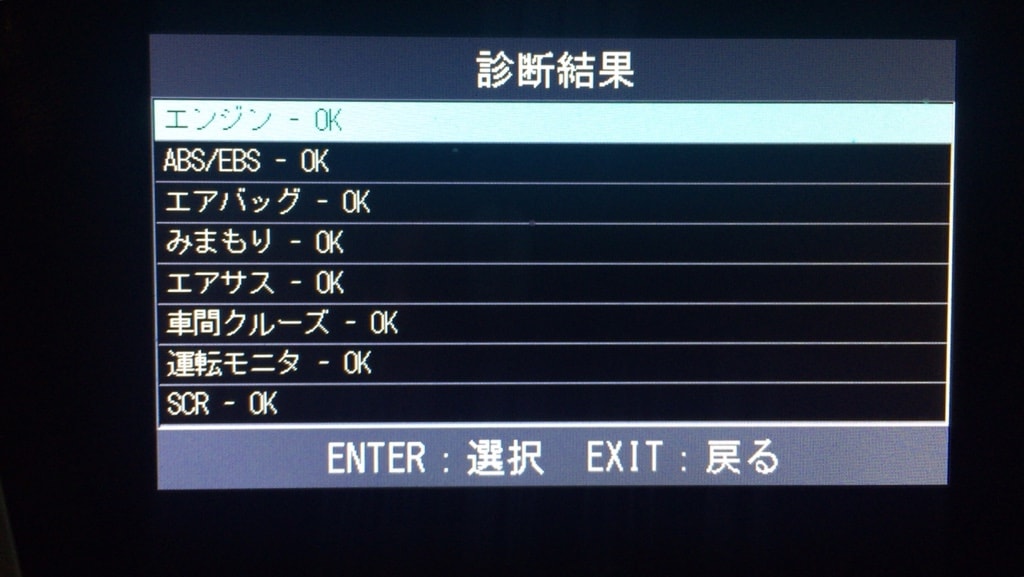

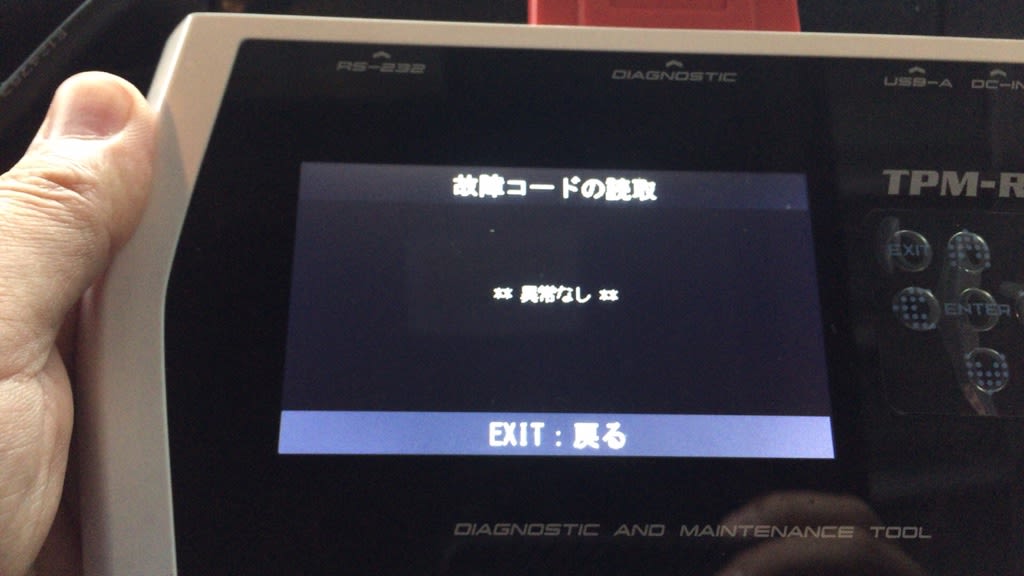

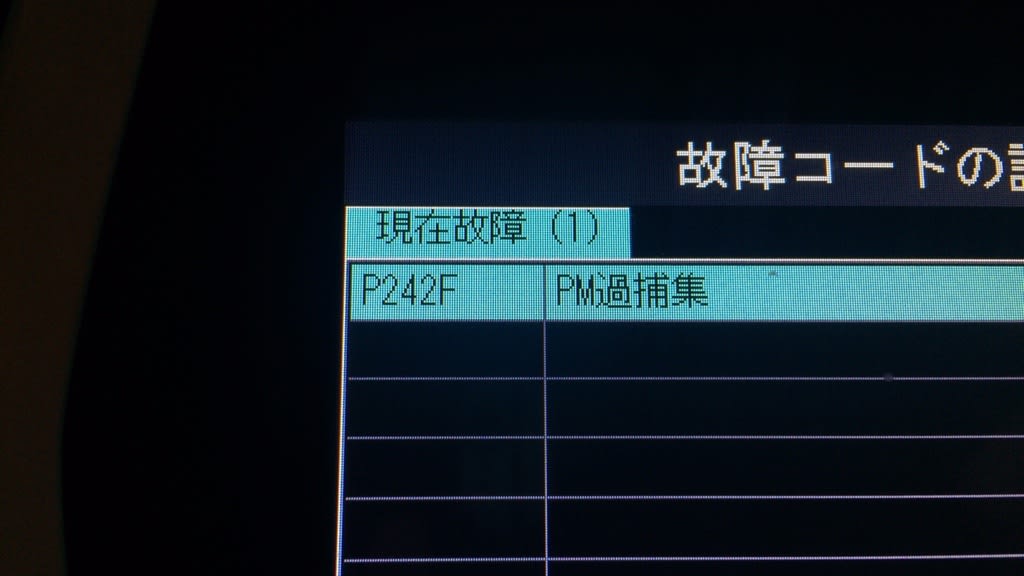

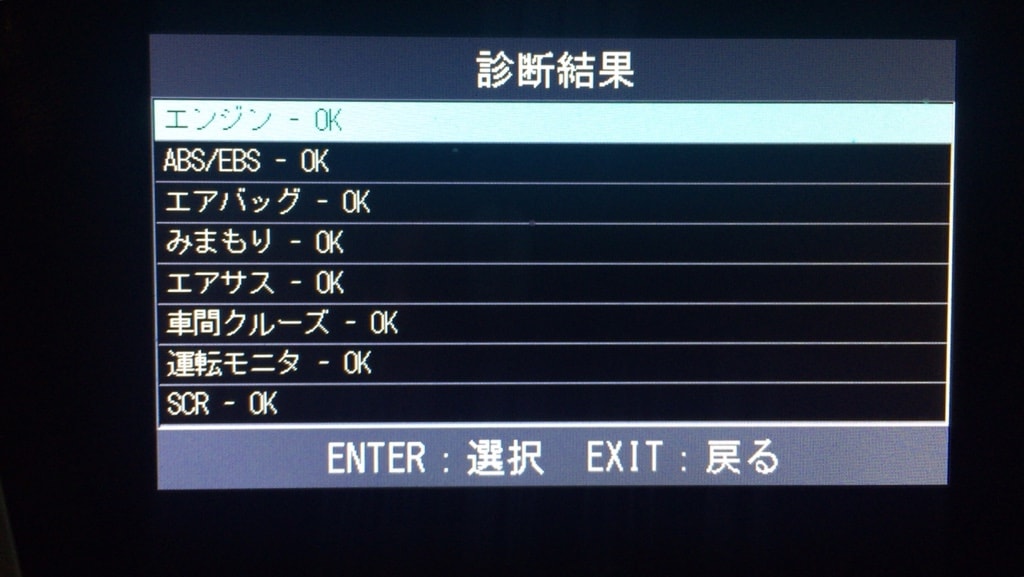

システム各部の故障コードがない事を確認…

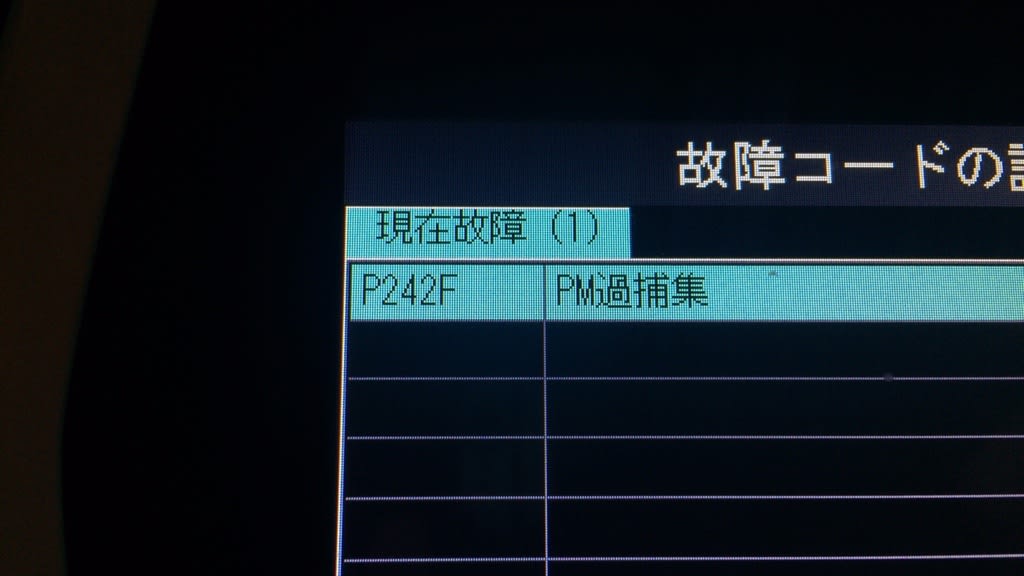

その修理というのがDPFトラブル。

まずはQKG-EXD77ギガ…

走行距離は93万キロ。

最近DPFの堆積モニターが溜まるのが早く、手動再生しても1週間も経たないうちにまた再生要求される…という事でなんとかしてくれ…と依頼を頂きました。

1日前に手動再生したらしいのですが既に堆積モニターは2段目…

今までは私もそうだったんですが、基本的に多くの整備業者はこういうケースの場合とりあえず強制再生させて様子をみよう…と考えると思うんですが、安易な強制再生はかえって触媒やフィルターを劣化させる可能性があると判明してからは考え方がガラリと変わりました。

実際に私自身もDPF内部にどういった物質が堆積しているのか…を理解してからトラブルシュートの進め方が大きく変わりました。

DPF内部に堆積している物質ですが…

まずは煤。

これはご存知の通りPMと呼ばれる物質です。

それからアッシュ…

これは主にエンジンオイルに含まれる金属成分の事。

エンジンオイルには性能を上げる為に色々な金属成分が添加されています。

(カルシウム、リン、ホウ素、モリブデン、亜鉛などなど…)

で、DPF内部に堆積する主な物質は煤に加えカルシウムと硫黄…

カルシウムはエンジンオイル、硫黄は軽油に含まれる成分です。

コモンレールやDPFが出始めた頃からエンジンオイルは低アッシュオイルが指定され、軽油はS100とかS50規格が推奨されておりましたが、このSとは硫黄の事で…

燃料に硫黄分が多く含まれると触媒機能に悪影響がある事などが分かっていたからでしょう…

最近のディーゼルエンジンではS10などいわゆるサルファーフリー軽油が指定されています。

つまりDPF内部に堆積しているのは煤だけではない訳で…

これは整備士ならお分かりの事だと思いますが、煤は燃焼温度さえ上がれば焼却出来ますがアッシュは金属なので焼ききる事は不可能です。

その為、少しでもアッシュの堆積を防ぐために低アッシュオイルが指定されている訳ですが残念ながらDLやDH規格のオイルを使用してもDPFにはアッシュは必ず蓄積されます。

このアッシュに関してはどうしても物理的に取り除く必要がある訳で、その為各メーカーではDPFの定期的な洗浄や交換を指定しているんです…

これも使用するエンジンオイルを蒸発しないエンジンオイルに交換するだけでDPFに堆積するエンジンオイルの成分を減らしDPFトラブルの多くを予防する事が出来るのですが、この話は長くなるのでまた別の機会にでも書きたいと思います。

話を戻して…

今回のケースは手動再生してもすぐに堆積モニターが溜まり、再生要求が行われる…といったケースでエンジンチェックランプが点灯していない事や故障コードもない事から再生時の燃焼温度はちゃんと上昇している事が分かります。

再生温度がキチンと上昇しているとすれば煤は正常に燃焼していると考える事が出来て、その上で再生要求が頻繁になるという事は内部には煤ではなくアッシュが堆積していると判断出来る訳です…

何が言いたいかというと、ここで強制再生をしたところで状況はあまり改善されないという事。

つまり、DPFを脱着しての洗浄が必要になります。

また、今なら洗浄可能な状態にあるとも判断出来ます。

このまま放置しても改善される事はあり得ません…

放置すれば状況によっては最悪の場合、内部溶損によりDPFの洗浄は不可能な状態になる事も…

そうなると交換しか選択肢がなくなります。

DPFの部品だけで40万しますからね…

交換よりも洗浄出来る段階で洗浄した方がコストを削減出来る事は言うまでもありません。

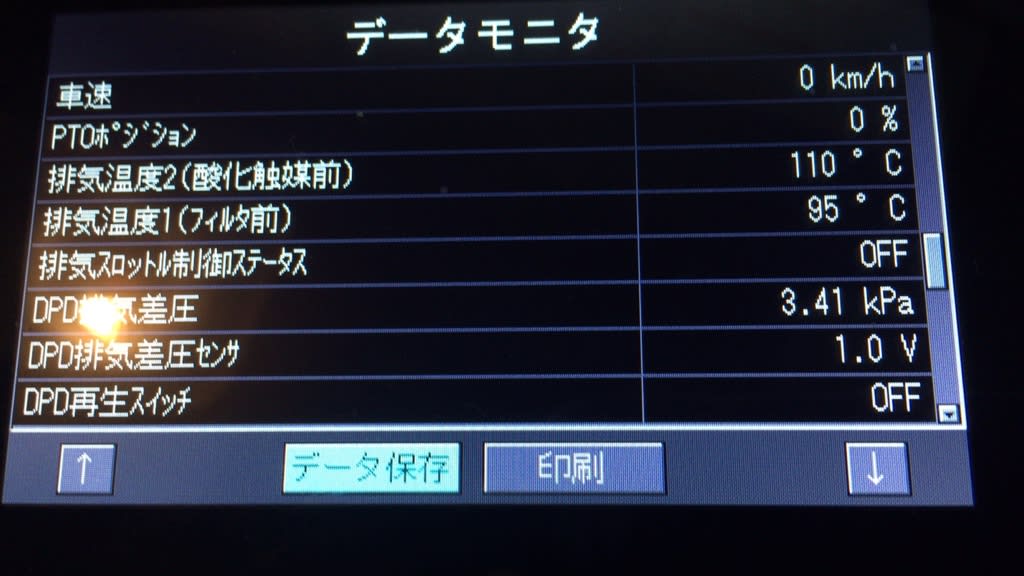

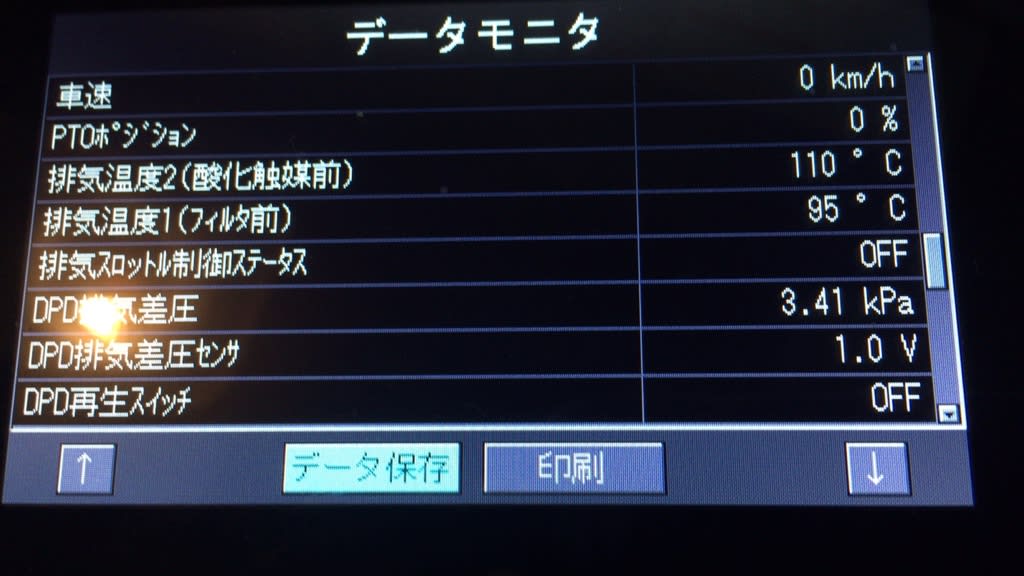

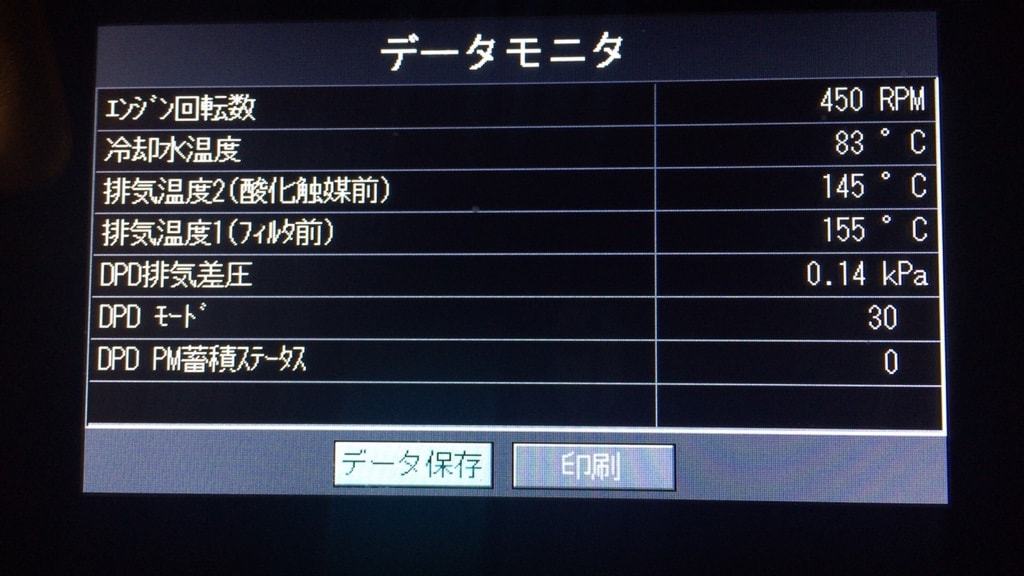

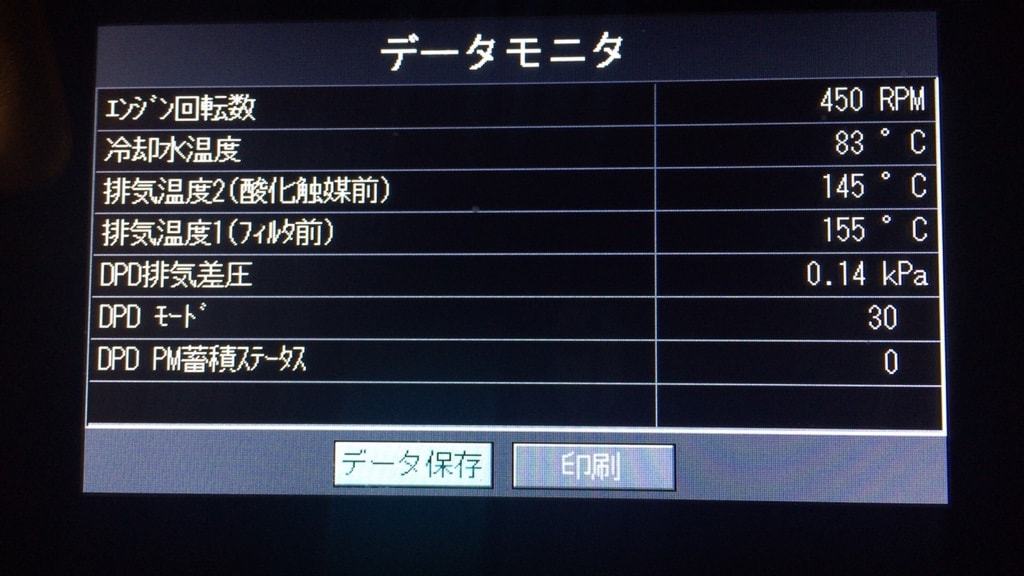

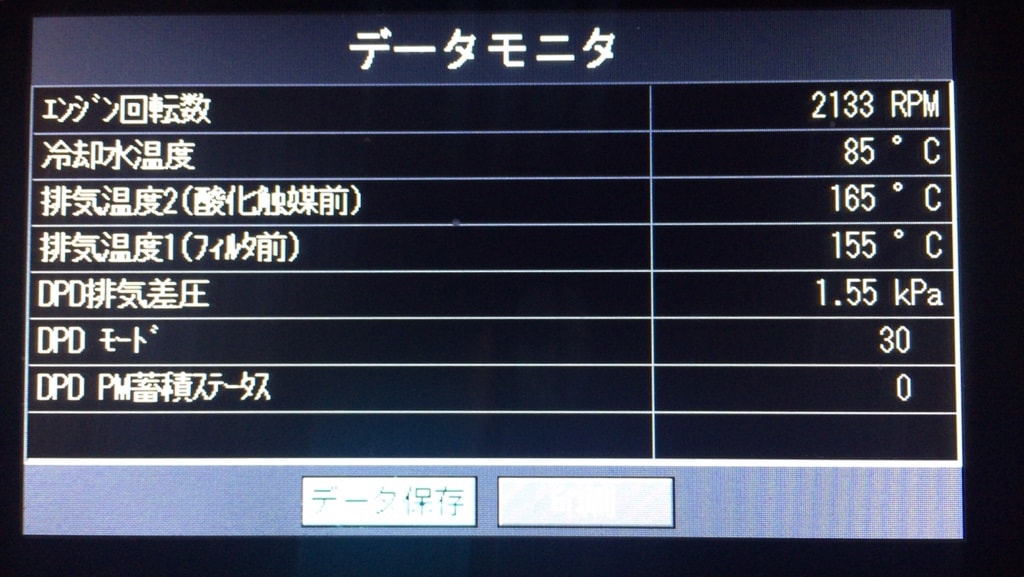

データ上でもアイドリング時の差圧は3.4kPaなのでやはり高いですね…

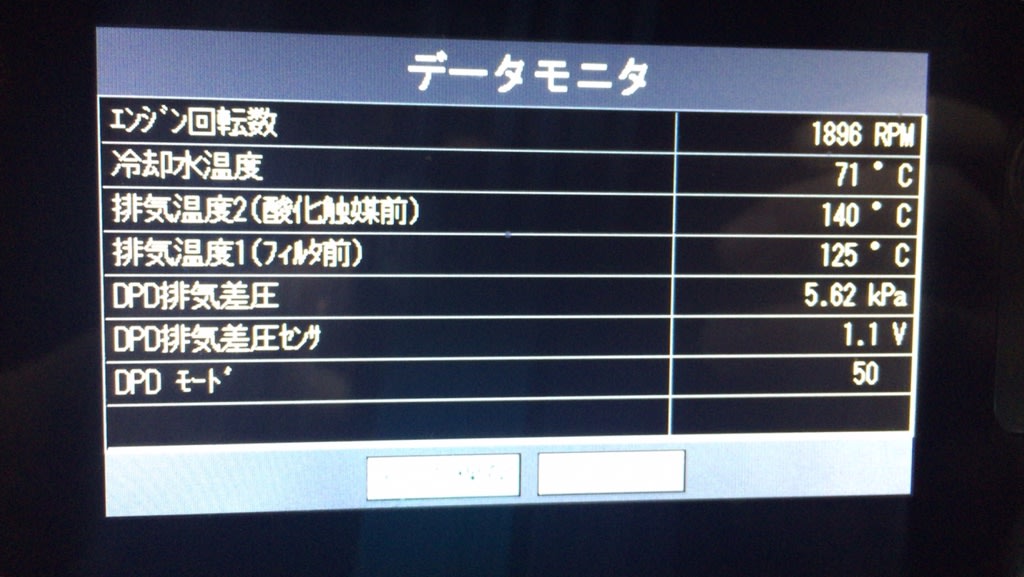

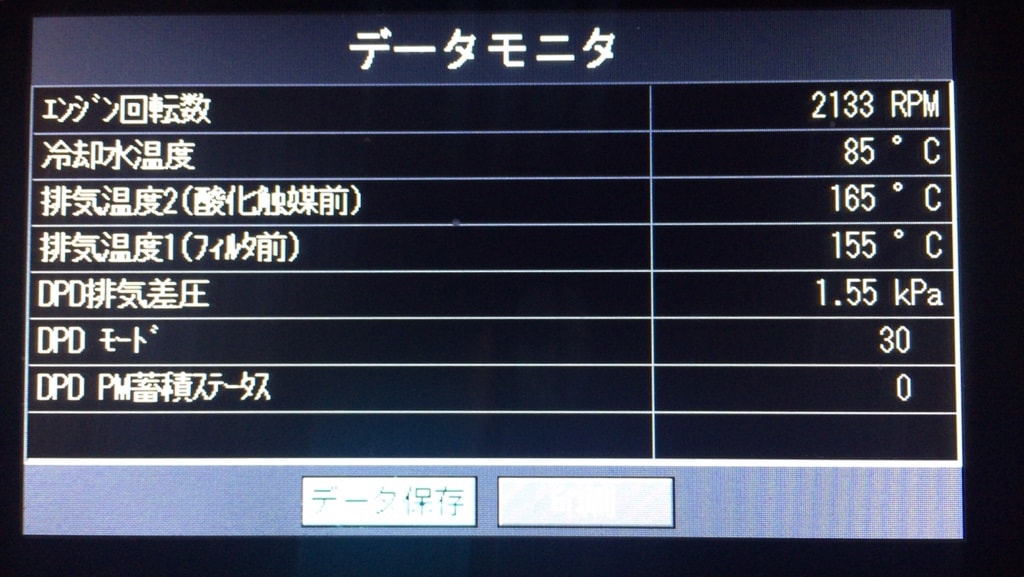

1900rpmでは5.6kPa…

という事で、洗浄する為にDPFの取り外しにかかります…

やはりトラクタヘッドが1番やり難いのかな

…

狭いスペースに詰め込んであるイメージがあるので…笑

ゴソゴソして…

DPFの取り外し完了。

このDPFも重くて危険なので1人でも安全に脱着作業が出来るように専用の治具を製作予定です。(時間が足りなくて進みが遅いですが…)

更にDPFを分解して洗浄していきます。

で、今回私が独立するにあたり、サービスの一環として取り組んでいるのがDPFの洗浄事業。

株式会社オプティという会社様と協力してDPF洗浄サービスを提供しています。

私個人的な意見としてはこのオプティという会社はDPFや尿素SCRなどのディーゼルエンジントラブルに対して間違いなく業界トップレベルの情報やノウハウを持っている会社です…

そういう意味で今まで私が過去の記事で行っていたようなDPFの洗浄作業とはまるで品質が違います…

DPFの内部を徹底的に分析してそれに対する洗浄液の開発や洗浄方法を確立されています。

それに加え私が今まで経験してきたノウハウをプラスしてより品質の高い洗浄サービスを提供出来ればと思います…

DPFを分解して…

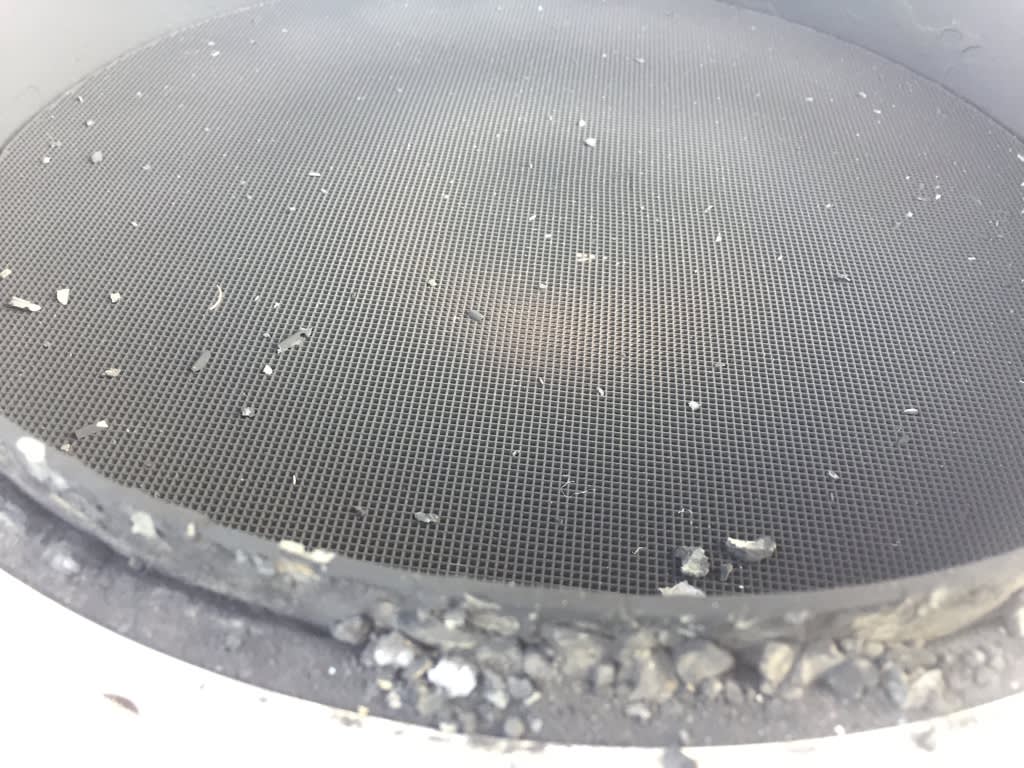

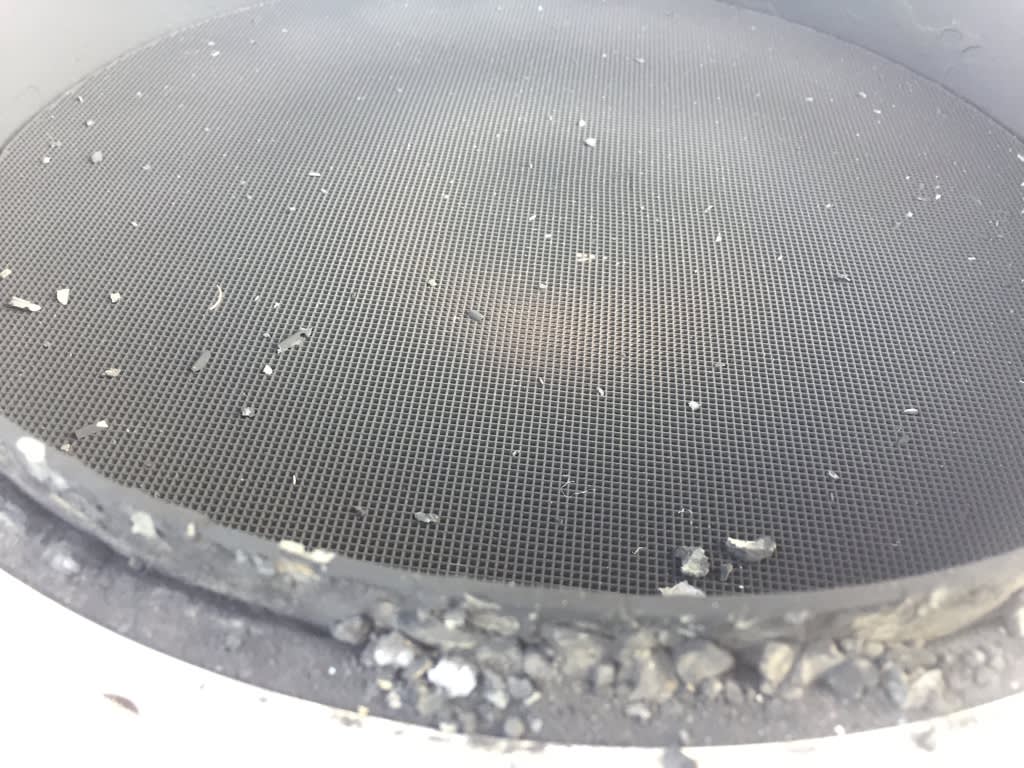

こちらはDOC側…

見た目はそんなに詰まってるようには見えませんが、アッシュは内部に堆積します…

ちなみにDOC表面に煤がベッタリ堆積しているDPFなんかを見た事のある方も多いと思いますが、あれはエンジンオイルなどの成分に煤が付着してしまっている状態です。

そういった場合はエンジン側…つまりインジェクター含め、燃焼状態があまりよろしくないと判断する事が出来ます。

こういったようにDPFやDOCの状態でもエンジンの状態が判断出来ます。

逆に言うと今回の車両はエンジン側の状態は良好でDPFもちゃんと機能していると言えます。

で、洗浄工程…

洗浄時に排出される汚水をそのまま排水するのは違法行為なのでキチンと桶で受けて後ほどちゃんと処理します。

DPFから排出されたエンジンオイルの成分やアッシュ…

ここから小1時間ほど洗浄機に投入…

先程少し書いたように溜まった汚水は凝集剤と呼ばれる物を使用して、不純物と水に分離させてから処理します。

分離した水はそのまま排水可能で、残ったフロックは乾燥させて産業廃棄物として処分します。

ちなみに当社では凝集剤の事を"魔法の粉"と呼んでます…笑

いやぁ科学の力って凄いですね…

で、仕上げをして洗浄作業は完了。

各ガスケットやボルト類はキットで交換してDPFassyを組み上げ…

で、ゴソゴソしてDPFを取り付け…

それからDPF内部が完全に乾いていない状態ではNOxセンサーは取り付けない方が無用なリスクを避けられます。

NOxセンサーが壊れる原因の1つと言われているのがセンシング部分への水分の付着…

水分が付着する事により素子が割れちゃうんだとか…

今回の洗浄方法でもそうですが、単体状態で内部を完全に乾かす事はほぼ不可能で…

そのため、ある程度水分を飛ばした後、車両に取り付けて排気熱で乾燥させるわけですが…

当然DPF内部には少なからず水分が残っているのでその水分がNOxセンサーに付着するのを防ぐためにセンサーは取り付けずにエンジンを始動します…

整備書にはダミーセンサを取り付け…と書いてありますが、個人的には付けなくても問題ないと思いますね…

単なるメクラボルトでも問題ないでしょう。

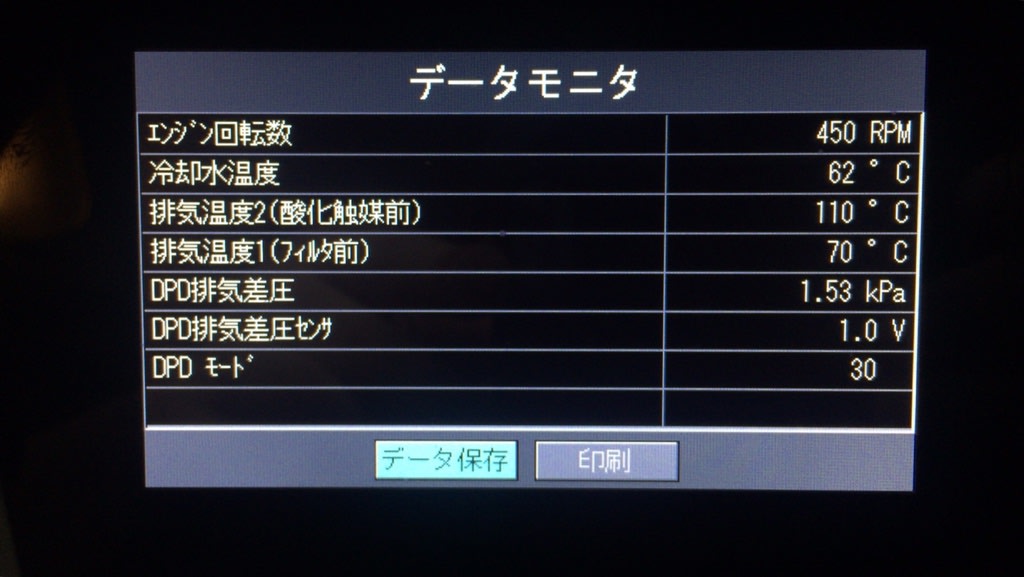

アイドリング状態でエンジンを暖機して排気温度が上がるのを待ち、中の水分を飛ばします…

取り付け直後の中に水分が残っている状態だと差圧は大きくなり、ECUは詰まりと判断してチェックランプを点灯させる事もありますが…

乾いてくれば正常値に戻ってきます。

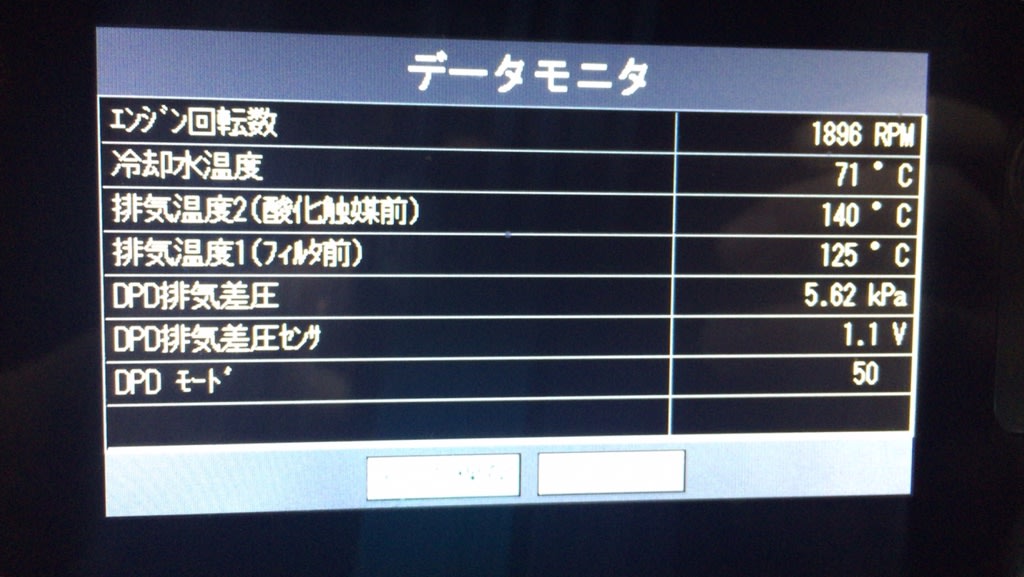

洗浄前はアイドリング状態で3.4kPaでしたが、洗浄後は0.14kPaまで下がりました。

理想的な状態です。

更に洗浄前は1900rpm時で5.6kPaだったのが洗浄後は2100rpm時でも1.55kPaに…

更に洗浄前は1900rpm時で5.6kPaだったのが洗浄後は2100rpm時でも1.55kPaに…

完全に乾いたらNOxセンサーを取り付け…

カバー類を組み付けて…

システム各部の故障コードがない事を確認…

ここでやりがちなのが作業終了間際の強制再生…

まあもちろん確認の為に強制再生をする事もない事はないのですが、先程も書いたように無用な強制再生は触媒やフィルターの劣化に繋がりかねません…

今回のケースは洗浄前の診断で昇温不良などの故障コードは無かった事から再生制御自体に不具合はないと判断してあるので、強制再生はせずに作業完了です。

こうやって作業工程をトータル的に管理する事が出来ればトラブルを予防する上では非常に有効な方法だと思うんですよね…

しかも構造を熟知されてる貴方だからこそ対処出来るトラブル

まあ、普通なら手順通りの無駄な作業から始めて、要らぬ作業までやってしまうのがオチでしょう

もやは「影のディーラー」ですね

段取り8分仕事2部とでもいうのでしょうか、

正確丁寧な整備を積み重ねることで、更にユーザーの信頼を得るのですね。

自分はなぜか自動車整備の専門学校生と話す機会が多いのですが整備士やっていくには?整備士の将来は?と聞かれる事があります。

として成功するには

トラックのディーゼルエンジンの排ガス装置と尿素SCR、ATのスペシャリストになったほうがいいと言っています。

もちろんこのブログがきっかけです。

トラックのディーゼルエンジンの排ガス装置と尿素SCR、ATのスペシャリストになったほうがいいと言っています。

もちろんこのブログがきっかけです。

ディーラーの縛られる環境よりも、積み上げて来たノウハウがDPF.SCRの考え方を覆す日も近いかもしれませんね^ ^

独立されて他にはない特化したものがあれば、信用に繋がりユーザーに結びつくのかもしれませんね^ ^

恥ずかしながら元ディーラーマンとして、敬服致します^ ^

また管理者様のような方がメーカーの中に居れば私もまだ、ディーラーマンとして工具を握って居たかもしれません^ ^

話は変わりますが、男の城は羨ましい限りです^ ^

私も今の会社がたまたま世代交代もあり

引き継ぎも兼ねて、板金場や専用の工具など

揃えましたね^ ^

有難い事に周りの仲間や仕事で一緒になった方に支えられているなと痛感致します^ ^

ウチのカンガルーの車を管理者様の工場に持ち込む日も近いかもしれませんので、その時は御指導御鞭撻宜しくお願い致します^ ^笑笑

自分の感覚ではまだまだ構造を熟知というレベルには程遠いとは思いますが、仰る通りで構造を理解する事がトラブルシュートする上では何より重要になってきます…

まあでも私も無駄な作業は過去にも幾度となくありましたし、今後もあると思います…笑

大事なのは失敗や無駄から何を学ぶか…でしょうかね…^ ^

実際にはお客様に正確丁寧な作業を理解してもらう事はなかなか難しいものです…(^_^;)

やはり求められるのは結果ですから。

でもその理解されない小さな積み重ねが結果に繋がっている事は間違いありません。

ただ、そういう地味な努力を評価してくれるお客様がいるのも事実で、そういったお客様はやっぱり大事にしたいと思いますね…

何が正解なのかはなかなか難しいとは思いますが、1つ言えるのは誰でも出来るような事は何の強みにもならないという事は間違いないです…

そういう部分は最終的には価格競争になるのは目に見えてますから…

ふそうM200運転手さんの仰る通りでこれからの整備業界で生き残っていくには他には無い何か特殊な技術を身に付ける事は非常に重要でしょうね…

気をつけたいのはメーカーが言う事が必ずしも正しい事とは限らないという事…

1番怖いのは知らない人が増え過ぎて間違っているかどうかの判断すら出来なくなってしまう事です…

それはこの業界にとってなによりもマイナスになってしまいます…

一部ではDPFやSCRなどの高額な部品が定期的に壊れてくれれば利益に繋がると考える業界もあるでしょう…

どことは言いませんが…笑

男の城…と言いたいとこですが、今はまだまだそんな余裕はない状態ですかね…笑

早いところ軌道に乗せて色んな検証をしてもっともっと修理技術を高めていきたいですね^ ^

なるほど…笑

名古屋方面へお越しの際にお困りでしたら是非ご一報下さい…笑

お元気そうで何よりです。

あっれー、これって 〇○ の セミトレの 〇〇〇 ですね。

( サイドガードに特徴あり )

ところで、講習会行きたかったなー。

また何かの機会にでも 参加できれば、と 思います。