BluetoothのSPP(Serial Protocol Profile)を用いてICOM製無線機をパソコンに接続してCIVでリモートコントロールする実験をブレッドボードを用いて行っていました。良好な結果が得られたので、カスタム基板を製作してちゃんとした形にすることにします。

CADにはKiCADを用いてCNC3018ProVerで銅箔片面基板を切削加工します。

KiCADには豊富な部品ライブラリーが用意されていますが、ESP32S NODE MCUはありませんでした。GitHubにはあるようですが、利用方法が分からなかったので、次の記事を読みながら自前で用意することにしました。

【KiCad】自作でシンボルを新規作成する方法

【KiCad】フットプリントを新規作成する方法

やってみれば思っていたよりも簡単にシンボルとフットプリントを登録することができました。

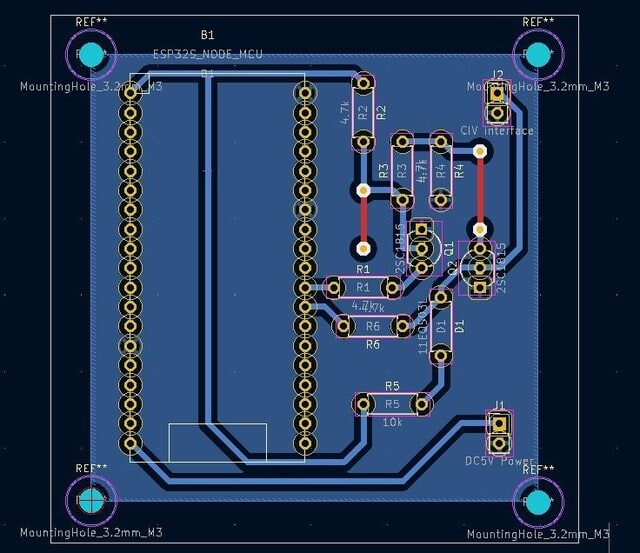

KiCADで回路図を描いて、配置配線し、支持穴を設けてべた塗りし、最後に外形図を描きました。出来上がったアートワーク図を示します。2層(両面)基板を用いたと仮定して行いました。配線が交差して片面基板だけでは配線が難しい部分はVIAを設けて部品面にも配線を設けました。この部分には、部品面にメッキ線などでジャンパ配線するつもりです。(図中赤色のパターン)

KiCADでCAMデータ(ガーバーファイルとドリルファイル)を作成して、FlatCAMで読込んで次のような手順でNCデータのファイルを作成しました。

1)ガーバーファイルを読み込む

2)ドリルファイルを読み込む

3)ガーバーデータを反転する

4)ドリルデータを反転する

5)ガーバーデータから導体隔離処理を行ってオブジェクトを生成する

6)生成したオブジェクトからNCファイルを作成する

7)ドリルデータから0.8mm以下のツール番号を選択してオブジェクトを生成する

8)生成したオブジェクトから0.8mmドリル用NCファイルを作成する

9)ドリルデータから0.9mmと1.0㎜のツール番号を選択してオブジェクトを生成する

10)生成したオブジェクトから1.0㎜ドリル用NCファイルを作成する

11)ドリルデータから3.0㎜以上のツール番号を選択してオブジェクトを生成する

12)生成したオブジェクトから3.0㎜ドリル用NCファイルを作成する

13)ガーバーデータから外周切削処理行ってオブジェクトを生成する

14)生成したオブジェクトから外周切削加工用NCファイルを作成する

以上の作業により、次に示すツールに対応する5つのNCファイルが出来上がりました。

1)0.8㎜エンドミル(導体隔離用)

2)0.8㎜ドリル(部品取付用)

3)1.0㎜ドリル(部品取付用)

4)3.0㎜ドリル(支持穴用)

5)1.2㎜エンドミル(外周切削用)

CNC3018のベッドの上に、ベッドを保護するためにプラ段を適当な大きさに切って周囲をマスキングテープで固定し、その上に片面銅箔基板を置き、周囲をマスキングテープで固定しました。

Candle(NC制御用アプリ)を起動し、X-Y軸を手動で操作して基板の加工原点と思しき場所に移動し、ここが原点だよ!と記憶させます。この操作は1回だけします。

ツールを装着し、Z軸原点走査を行います。この操作はツール交換の都度行います。CandleのSendボタンを押して切削・ドリル加工を開始します。この操作をツールの数だけ(私の例では5回)行います。

このようにして切削・ドリル加工した基板の写真を示します。

ツールをその都度交換するのは面倒ですが、安価な機械なので仕方ありません。基板外形のカットなどはバンドソーなどの方が手軽に短時間でできますが、複数の機械を使うよりも、ワンストップショッピングのように、一つの機械で出来たほうが便利です。

エッチングよりで基板を加工するよりも、短時間で製作できる点と、ドリル加工の精度が秀でている点でCNCでの加工に価値(勝ち)があります。